某航空汽油机增压器特性的模拟研究

吴慧珉 王怡鑫 黄儒涯

摘 要:针对某航空汽油机的增压设计需求,进行了其机械增压器内气体流动的CFD模拟分析,得到了不同转速下该机械增压器的压比、流量和等熵效率等增压器特性参数,获得了不同转速下的压气机特性曲线以及流场分布结果,为该汽油机增压器的匹配和设计提供了数据支撑。

关键词:航空汽油机;机械式增压器 ;压气机特性曲线;数值模拟

Abstract:With the CFD simulation of some mechanical supercharger,we got the flow characteristic about the pressure ratio and the isentropic efficiency according to the rotate speed and the mass flow rate. The deficiency of CFD simulation is that the surge and choke we couldnt capture compared with the supercharger test. We can improve the whole supercharger by combining the CFD simulation and test.

Keywords:CFD Simulation;Mechanical supercharger; Centrifugal compressor;Flow characteristic figure

一、概述

内燃机采用增压技术可以提高升功率,降低燃油消耗,提高低速扭矩特性,改善排放和恢复高原功率。基于这些优点,目前柴油机中已经普遍使用增压技术。但由于汽油机的宽转速范围,存在爆震倾向等限制,汽油机增压技术目前还不是很普及[1]。笔者针对某汽油机匹配机械增压器存在的问题,基于实验研究和数值模拟方法,重点研究该款汽油机的机械增压特性,以提高汽油机的增压效果。离心式压气机是本文增压器的核心部分,通过对压气机的模拟分析,可以获得显性地表现一些观察不到的实验数据和一些特有的流动现象,对增压器的设计和优化具有较好的数据支持。

随着飞机飞行高度增加,大气压力逐渐降低,如果使用的汽油机是自然吸气式活塞式汽油机,其进气压力亦逐渐降低,进气冲程的进气量逐渐减少,汽油机的功率逐渐下降。当飞机由海平面升高到3048m的高度时,汽油机的功率大约损失海平面功率的23%以上。故而需要进行增压,以恢复其高原损失功率。当航空汽油机采用增压技术时,增压器可使进入汽缸的混合气压力恢复到海平面处的工作状况,即航空汽油机在高空飞行时,其有效输出功率也能是发出接近海平面时的有效功率[2]。

二、压气机结构

该航空汽油机增压器是机械增压器,其组合结构如图1所示,具体包含进气通道、旋转主轴、传动齿轮、轴承、叶轮(图2a)、扩压器(图2b)以及蜗壳(混合气收集器)(图2c)等部分。航空汽油机工作时,汽油机曲轴带动增压器旋转主轴旋转,从而带动传动齿轮旋转叶轮,传动齿轮可以改变其传动比,从而改变叶轮的旋转速度,产生不同的增压效果。新鲜空气通过图1的进口进入增压器,通过叶轮旋转,扩压器扩压和蜗壳(混合气收集器)收集和稳压后,输出到9个出口,压缩后的新鲜空气沿着这9个出口,进入汽油机气缸的进气管,从而达到增压的目的。在航空汽油机中,设置增压器的目的不仅是使混合气在进入气缸之前增压,增加汽油机飞行功率,同时也促进了汽油和新鲜空气的混合,改善可燃混合气的形成,使可燃混合气高密度、高均匀混合地流向各个气缸。

三、模拟模型和计算设置

(一)几何模型和网格模型

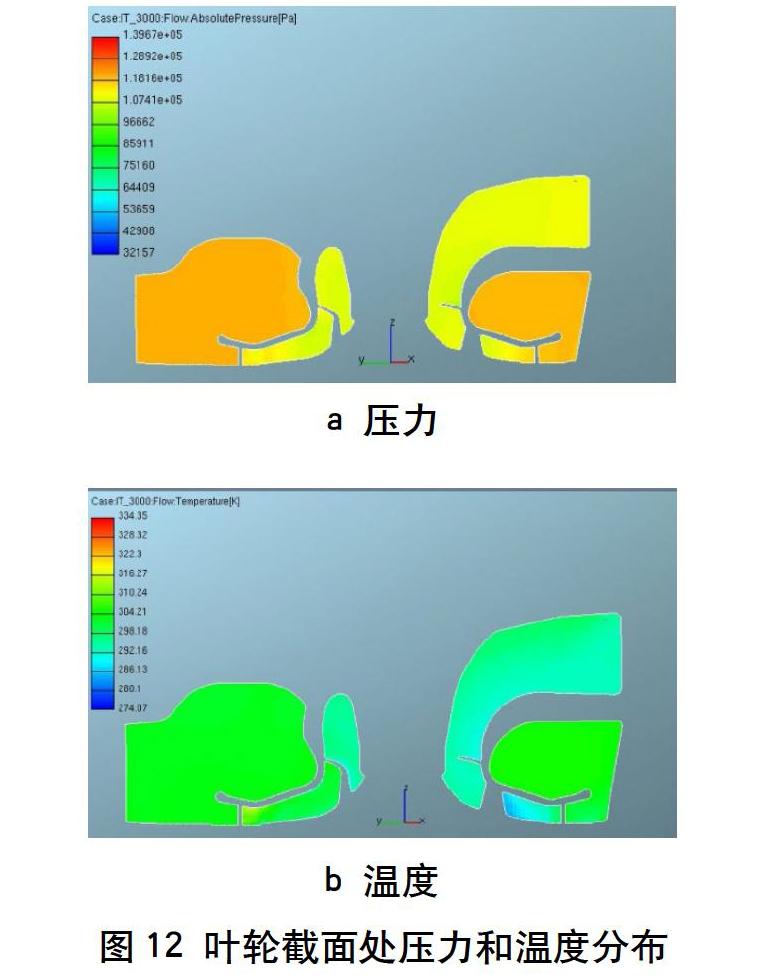

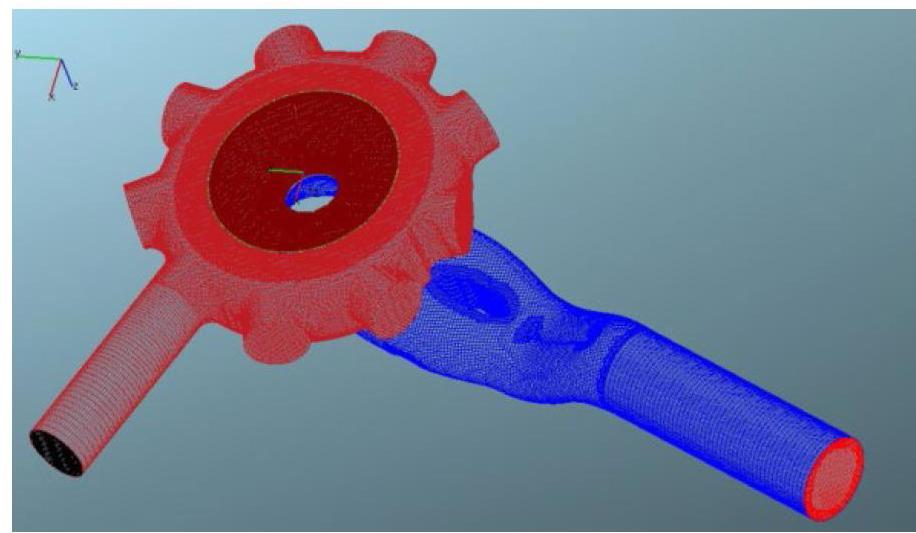

在数值模拟中,几何模型和网格模型的精确性直接关系到计算结果的准确性。为了提高增压器的计算精度,本文进行了压气机的详细设计,压气机叶轮叶片、扩压器叶片、旋转空间的间隙都按照实际情况进行设计,并通过PROE软件导出详细的整体流道模型,如图3所示。各部分的分体模型如图4和图5所示。

本文的增压器的流动数值模拟采用商用CFD软件AVL FIRETM。鉴于增压器内存在高速旋转件,为了获得符合实际的流动特征,模拟过程中,葉轮作为动网格,这部分网格模型需要单独创建,因此网格模型结构就分三个部分,旋转部件叶轮网格,进气道网格(叶轮入口前)和混合气收集器网格(叶轮出口后)。通过FIRE软件的Arbitrary Connect功能将这三个部分连接起来,在交界面处进行数据交换。由于叶轮前后是流动速度剧变位置,为了提高数值模拟的收敛性和计算精度,连接处的网格需要进行拓扑划分,确保结构特征能一一对应,并且网格大小一一对应。本文采用FAME Advanced Hybrid Mesh Technique来进行连接处的网格划分,这些位置的网格以结构化六面体为主,过渡处采用棱柱体网格,靠近壁面边缘处采用四面体网格,提高几何结构的贴体性。为了保证计算精度,连接处和叶片等流动梯度较大位置的网格都进行了相应细化,具体网格如图6所示。

图7是连接后的增压器整体网格模型,整个网格有252万单元,其中结构化六面体网格219万单元,结构化棱柱体网格21万单元,贴体网格四面体9514单元,整个网格具有较好的结构化特征,能大幅提高流动数值模拟的精度和收敛性。

(二)流动数学模型

增压器内部的混合气流动属于高速湍流,其流动控制方法符合湍流模型,具体包含连续性方程和动量方程,还需要加入能量方程[3],同时考虑本文的稳态流动、空气可压缩性和粘性流体特性,具体的控制方程如下:

其中为密度, ,V为速度矢量,u、v、w是速度矢量V在x, y, z三个坐标轴方向的分量,p为流体微元所受的压力,是作用在单位质量流体微元体上的体积力在三个坐标轴的分量,e为内能,k为热导率,表示总能量。

为了确保控制方程的计算封闭性,粘性流体流动网格都采用某一湍流模型。湍流模型中的涡粘性模型分为三类:零方程模型、一方程模型和双方程模型。其中,双方程k-ε模型是最具代表性的,在工程实际中应用精度较高的湍流模型,故而本文采用k-ε湍流模型,同时考虑湍流脉动速度输运和湍流脉动长度输运。在近壁面区域,湍流发展不够充分,针对双方程采用了标准壁面函数法[4]。

(三)边界条件和初始条件

本文研究对象为航空汽油机的增压器特性,故而需要考虑航空汽油机的工况特性,表1为某航空汽油机的工况特性参数。

为了满足该航空汽油机的工况需要,增压器就必须提供相应流量和压力的新鲜空气量。在进行增压器的数值模拟工程中,就需要根据汽油机的进气需求进行增压器的边界确定。可以按照上表中的实际汽油机的工作状况,根据公式4进行该增压汽油机所需要的空气流量mL的计算:

在该款航空汽油机中,只匹配了一台增压器,故而压气机的空气质量流量与汽油机所需进气流量相同,即mK=mL,针对该汽油机的实际情况,其扫气系数和理论当量比为: 针对不同工况下过量空气系数不同的特点,起飞工况下过量空气系数取α=1.1,0.5连续工况下,过量空气系数取α=0.8,就可以计算得出该增压器的空气质量流量范围为:0.089kg/s~0.365kg/s,可以用来设置进口流量边界条件。具体的边界条件设置为:

进口设置为流量入口边界,根据增压器各个工况实际情况输入,压气机出口为净压出口,具体静压值为120000Pa。

环境温度和压力都按照增压器的通用特性输入,即环境温度293.15K,环境压力为100000Pa。

叶轮区域按照实际情况设置旋转中心、选择方向和选择速度等值。

为了提高数值模拟的计算效率,初始化条件设置为整个流体的平均值,即气体初始温度为313.15K,气体初始压力为110000Pa。

每次数值模拟能模拟增压器的一个工作状态,即每次数值模拟能获得某一转速、某一质量流量下的增压器进口静压和出口温度,根据这些结果参数,就能计算获得该增压器的增压比和增压效率。

四、模拟结果及结果分析

(一)计算收敛性分析

为了提高计算的收敛性,迭代格式为一阶迎风模式,每个case的数值模拟的迭代步长为3000次,收敛标准为1e-04。图8显示了转速15698.3rpm,进口质量流量0.09kg/s工况的模拟收敛结果,具体为增压器进口和出口的压力、速度、湍动能、耗散系数等的收敛情况。

由图8可知,增压器的内流数值模拟中,由于采用了速度-压力耦合求解方法,速度和压力在200个步长左右就很快收敛了,数值不再波动;相对而言,基于能量方程的温度收敛 较长,直到1600步左右,温度值的波动才很小,计算收敛。由上图可知,本文的数值模拟数值波动很小,收敛性都较好。

(二)增压器特性分析

为了较完整地体现本文增压器的通用特性,本文共完成了27个增压器工况的增压器内流数值模拟,分别获得了增压器在各个转速下和各个进口流量下的压力分布数据和温度分布数据,通过这些压力分布和溫度分布,即可计算获得该增压器各个工况下的增压比和增压效率等增压特性。由于本文设置的增压环境为标准状况,故而获得的增压特性即为该增压器的通用特性。

增压器的通用特性计算原理如图9所示,为了便于分析,图中标注了结构尺寸和数字序号,与本文相同,它主要由进气道、工作轮、扩压器和蜗壳组成。图中,0-0截面表示进气道入口,1-1截面表示叶轮入口,2-2截面表示叶轮出口,3-3截面表示扩压器入口,4-4截面表示扩压器出口,5-5截面表示增压器出口。

由图9可知,空气流入进气道入口0-0截面后,流经渐缩进气道0-1之间,气流速度逐步增加,温度和压力逐步减小,在工作叶轮1-1截面前形成负压。1-2之间是工作叶轮,由于叶轮高速旋转,气体在离心力的作用下被压缩,气体压力、速度和温度都大幅升高。随后流入无叶扩压器通道内(2-3),由于扩压器流道截面面积逐步增大,故而其流速逐步降低,将动能转换成压力能,气体净压逐步升高,同时气体温度升高。4-5为气体收集器,气体在蜗壳中进一步减少速度,气体压力和温度进一步上升。

离心式压气机特性参数的计算:

(1)增压压比

指压气机出口压力与进口压力之比,压力用滞止参数表示。

(2)流量

通过压气机的气体质量流量Gc即为本文数值模拟的入口参数。

(3)等熵效率

等熵效率表征压气机设计的完善程度的经济性指标。定义为压气机绝热压缩功和压气机多变压缩功、流动损失之和的比值。可以从图9中推导出来,其计算公式为公式6,公式总能各个压力和温度皆为滞止参数。

将数值模拟获得的27个增压器工况结果,按照上述公式进行计算,分别获得了增压器在各个转速下和各个进口流量下的增压比和等熵效率,具体结果如表2所示。根据表2数据,绘制的压气机流通特性图如图10所示。

图10中,横坐标为空气的质量流量G,纵坐标分别为增压压比πc和等熵效率ηc,增压器转速n为参变量。在图10c的通用特性曲线中还包括等效率曲线。由图可知,转速一定时,随着空气流量的变化,该增压器的压比在逐步减小,等熵效率也在逐步减小。该图表明,无论是在压比特性线,还是效率特性线,数值模拟工况点的增压比和效率都随着流量单调减小,没有出现小流量处的拐点现象,这表明数值模拟工况点都在该增压器的大流量部位,即增压器和汽油机的联合运行线处于大流量区域。进一步表明,相对于该款航空汽油机而言,匹配的增压器流量稍微偏小,使得联合运行线偏在压气机大流量范围内,同时,这种类型的增压器匹配,能使联合运行线远离喘振线,汽油机不会产生喘振,大幅提高了航空汽油机的安全性。

由图10还可知,本文研究的增压器等熵效率在60%—70%之间,增压压比在1.01—1.13之间,在当前技术下,该增压器的效率和增压能力都较低,但鉴于航空汽油机安全系数较高,同时汽油机爆震的危害较低,采用较低效率和增压压比可以在提高发动机功率输出的同时,确保航空发动机的安全性。同时由于流经增压器的是汽油和空气的混合气,较低的压缩比既可以进一步促进油气的均匀混合,同时可以确保油气混合气在增压器内不会着火燃烧,进一步保证航空汽油机的安全性。

(三)流场分析

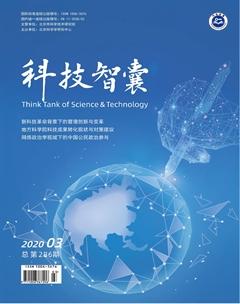

图11为增压器整体内流的流场模拟结果,其中11a、b、c分别显示了内流场的速度分布、流线分布和温度分布。

由图11a中的速度分布可知,增压器进气道和出气道内流速较低,气体流速经增压器叶轮加速后,在叶轮出口达到流速极值,随后流经扩压器内流速降低,但在扩压器出口处,流速又进一步升高,达到另一个极高值。压气机出口流速极高值是叶轮做功导致的,是正常现象。但扩压器出口处理论上应该压力逐步减少,不会形成极值,故而其压力极值的形成,主要与扩压器内流动不平顺、流动偏向一侧有关。扩压器内流动不平顺可以通过11b的流线分布观察到,在进气道和旋转叶轮内,流线都较平顺,但从叶轮出来的气流在有叶扩压器入口段,产生了撞击和分离,进而产生了流动漩涡,使得气流在扩压器内旋转,偏离主通道,在叶轮背面方向产生流动堆积,而在叶轮前端面方向产生流动分离,故而在增压器的扩压器出口处产生更强烈的流动偏离,造成部分区域气体压力再次升高,形成新的流速极值。由图中气体流形可知,该增压器内部流道可以进一步优化,以提升增压器性能。图11c显示了增压器内部绝对温度分布图,由图可知,图中表征绝对温度的颜色在压气机叶片及扩压器叶片处有所加深,这表明混合气在压气机的做功下,其绝对温度在压气机叶片及扩压器叶片处均有所提高。

图12则为增压器叶轮截面的流场模拟结果,其中12a、b分别显示了该截面流场的压力分布和温度分布。由图可知,图中表征绝对压力和绝对温度的颜色在压气机叶片和扩压器叶片交界处变化明显,压力增大到1.14bar左右,温度升高到308K左右,這表明混合气在压气机的做功下,其绝对压力和绝对温度在压气机叶片和扩压器叶片交界处提高明显。由图还可知,在该截面内,无论是压力场还是温度场,其变化都是连续的,不存在明显的突变区域,表明在所选截面内,叶轮工作平稳,流道设计合理,流动整体较平顺。

五、结论

(1)根据航空汽油机的增压设计需要,设计出了详细的机械增压器,并根据航空汽油机的运行工况,基于CFD数值模拟,获得了该增压器的通用流通特性。

(2)基于流通特性图的分析,匹配的机械增压器流量较小,使得汽油机和增压器的联合运行线远离了增压器的喘振区域,确保了该航空汽油机的安全性。

(3)航空汽油机机械增压器的增压压比和等熵效率都较低,存在进一步优化的空间,但同时,较低的增压压力可以使流经增压器的油气混合气温度升高较低,进一步确保了航空汽油机的安全性。

(4)通过三维CFD数值模拟可以显性地观察增压器内部流动情况,弥补了增压器测试试验的缺陷。由数值模拟流场分布可知,叶轮流道内流动平稳,但扩压器流道内流动存在较大的漩涡,不利于提升增压器的流通特性。

参考文献:

[1]朱大鑫.涡轮增压与涡轮增压器[M].大同:兵器工业第七〇研究所,1997.

[2]李汝辉,吴一黄.活塞式航空动力装置[M].北京:北京航空航天大学出版社,2008.

[3](美)约翰D.安德森(John D. Anderson),吴颂平,刘赵淼.计算流体力学基础及其应用[M].北京:机械工业出版社,2009.

[4]阎超.计算流体力学方法及应用[M].北京:北京航空航天大学出版社,2006.