基于环境点云的矿用挖掘机器人自主作业规划

乔建强, 王鑫, 李光, 张永明, 宋学官

(1.太原重工股份有限公司 矿山采掘装备及智能制造国家重点实验室,太原030024;2.大连理工大学 机械工程学院,辽宁 大连116024)

0 引 言

近年来,为满足露天矿山煤炭等资源的高效开采需求,采装设备大型化、自主化已成为必然趋势。矿用挖掘机是露天采掘系统中的核心装备,但是传统挖掘机由于机器本身和复杂的地形条件使得最佳挖掘轨迹规划相当困难,进而增加挖掘机自主化作业的研究难度。根据杨华勇院士总结的工程装备智能化4个层次,已有研究大都属于第1个(传感器辅助的自动控制)层次,缺乏对挖掘等单一环节的完全自主作业研究[1]。因此,有必要针对挖掘机自主规划、连续高效的挖掘环节进行研究,其中的关键就是要解决针对复杂矿岩环境的挖掘机完全自主规划的挖掘问题。

复杂矿岩环境的感知是制约矿山采掘作业智能化的重要因素,直接影响着矿山采掘的自动化水平。张申等[2]提出矿山环境的感知问题是数字化矿山和矿山自动化的关键所在。吴婕萍等[3]研究了矿山煤炭界面的非接触式和接触式的技术发展,强调了煤炭界面的自动识别技术对煤炭采掘的重要性。然而,自动化的矿山开采并不是简单地从感知识别等方面通过周围环境构建物联网模型,还需要对矿用挖掘机自主挖掘过程的挖掘轨迹进行研究。Tiwari等[4]根据分析常规挖掘中的铲斗轨迹并建立轨迹跟踪系统,同时采用多摄像头立体视觉对三维轨迹坐标进行评估,但并未根据实时的环境进行挖掘分析。Wei B等[5]以简化了的3自由度挖掘机构的电铲为例,建立了以最小能耗和挖掘机构的最佳尺寸参数为目标的轨迹优化模型,仅从理论上对轨迹的优化模型进行分析。Wang X等[6]通过建立挖掘过程的动力学模型以最小能耗为目标建立轨迹规划方法,通过数值仿真结果证明其方法的可行性,缺乏实验验证。已有研究大都单纯分析矿山环境感知和识别的重要性或者从工作装置和挖掘能耗考虑来离线规划铲斗的轨迹,并未针对复杂的矿岩环境来考虑挖掘轨迹,很难满足矿用挖掘机智能化的在线规划需求。

针对上述存在的问题,基于激光雷达的点云信息构建挖掘环境的形貌模型,在考虑复杂物料堆面的动态挖掘体积的同时,以最小单位体积能耗为目标,然后利用多项式插值法在线规划铲斗的挖掘轨迹,实现挖掘机器人的自主作业规划过程。

1 挖掘机器人模型

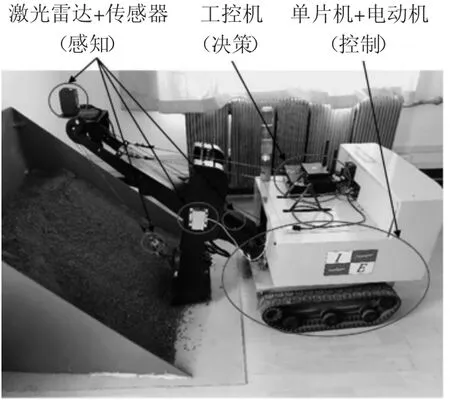

挖掘机器人是在WK-55型号挖掘机基础上以1:20的比例改造设计的,其上安装有智能化的操作系统,包括感知、决策和控制等方面,以实现传统机器的挖掘、回转和卸料装载等过程的自动化操作,如图1所示。

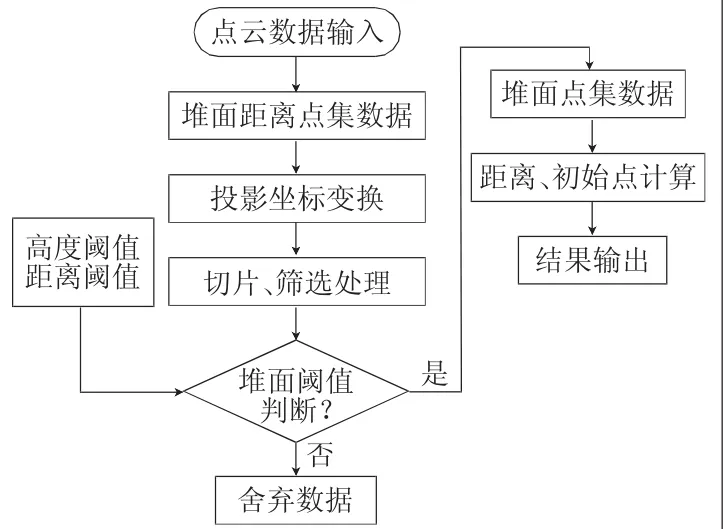

自主化的作业规划过程主要是通过激光雷达对物料环境的扫描识别建立基于点云的挖掘环境模型,并将堆面和距离信息传输给决策系统,通过轨迹的规划模型进行优化计算,将规划的最优挖掘参数由决策系统下发命令到底层控制系统执行,完成单个循环作业的自主挖掘过程,如图2所示。

图1 智能挖掘机器人模型

图2 自主化的作业规划过程

2 基于雷达点云的挖掘环境建模

为实现复杂挖掘环境的实时建模,需将雷达获得的不同堆面的点云信息进行特征处理,根据点云不同的形状特征分辨出挖掘环境模型,然后进行处理,以适应自主化挖掘作业需求。

图3所示为挖掘机器人基于物料点云的挖掘环境模型,以雷达扫描中心为原点O建立坐标系,点O1和P1分别为物料的两端点, 其中雷达的激光照射在堆料面时返回的距离值为Z1,Z2,…,Z660,然后经过投影关系得到物料表面的高度值Y1,Y2,…,Y660。设置高度阈值H和距离阈值D对X和Z方向的点云进行选择,筛选掉高于高度H或者大于距离D、小于距离d的墙面及地面的点云信息,仅保存有效的物料信息的点云矩阵A(m, n)。然后根据铲斗的宽度对物料表面的有效点云进行切片处理,同时再次对雷达扫描出的数据点进行筛选,为简化计算过程和节省计算时间,保留组成矩阵(15,8)的120个有效点云数据。

图3 基于点云的挖掘环境模型

图4所示分别为不同物料环境的点云分布情况。根据最终保留的堆面点集数据,计算出机器人到物料的距离和初始点的位置为后续规划做准备,上述基于雷达点云的挖掘环境建模的处理过程如图5所示。

假设物料起始点O1与终点P1的空间坐标值及物料起始点O1相对于雷达中心点O的水平距离为d1已知,则智能化挖掘过程之前挖掘机器人需行驶的距离为

图4 不同堆面的雷达点云分布

图5 激光雷达数据的处理流程

3 挖掘轨迹的自主规划

3.1 设计变量确定

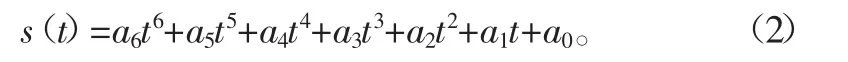

挖掘工作时铲斗的挖掘过程一般是从挖掘起始点到终点的位置变化,针对铲斗点到点的运动轨迹和考虑其速度及加速度等因素的变化情况,可以利用N阶多项式的插值算法规划其运动轨迹。为保证合理拟合挖掘轨迹的同时减少规划时的计算量,特选用6阶多项式且最高项系数不为零:

针对多项式的挖掘轨迹在水平和竖直2个方向的运动状态,在已知初始点和终点位置时的多项式轨迹中只有2个高阶未知系数待定,只要确定了多项式的系数,就确定了铲斗挖掘时的齿尖运动轨迹。因此,确定了挖掘过程的初始和最终位置后,最终待优化的挖掘轨迹中的设计变量为x=[ax6,ay6]。

3.2 目标函数确定

挖掘能耗是判定机器人挖掘作业性能的关键性指标,主要是提升机构的提拉绳和推压机构的推压杆共同作用的铲斗的挖掘作业。为保证机器人挖掘作业的高效节能,将挖掘过程中挖掘单位体积物料的能量消耗定为目标函数,且能量消耗最小的表达式为:

式中:E为挖掘过程总的能量消耗;V为铲斗挖掘的物料体积;Wr为提升电动机的能耗;Wc为推压电动机的能耗。

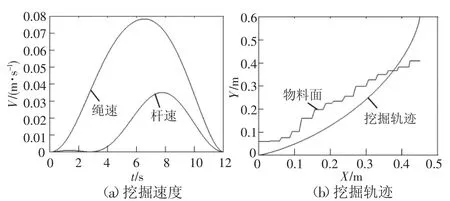

3.3 规划结果

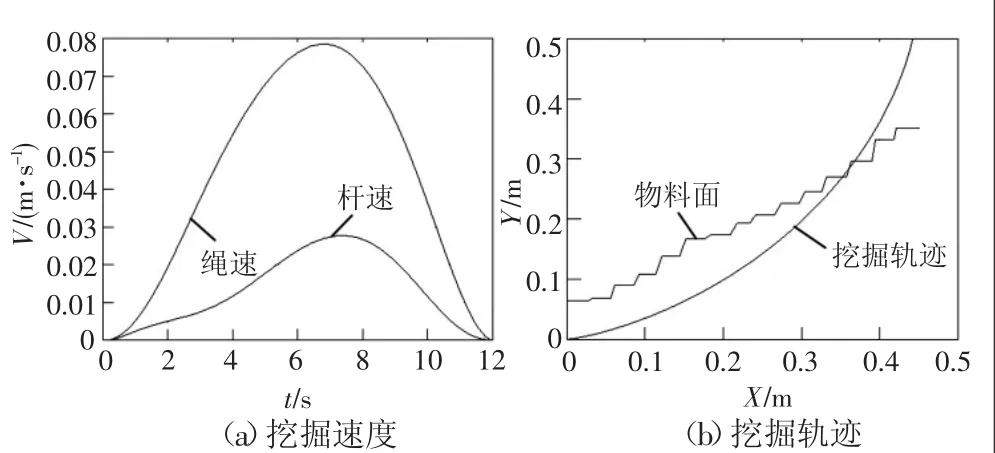

采用序列二次规划方法(Sequence Quadratic Program, SQP)求解满足满斗率约束条件的非线性优化问题,实现沿给定多项式曲线方程运动的电铲机器人挖掘轨迹的规划作业,在在线实时规划方面比其他算法具有更好的收敛性和较高的计算精度,适用于电铲的智能化规划研究。针对不同堆面的优化结果如图6~图9所示。

图6 典型堆面的挖掘规划

图7 凹物料面的挖掘规划

图8 凸物料面的挖掘规划

图9 近似典型面的挖掘规划

从图6~图9中可以看出,挖掘机器人在面临不同物料环境时能够实现自主的作业轨迹规划,且规划的结果具有较高的适应性。为确保合适的装载体积,在面临凹面物料时,推压杆的速度相对较低,以保证推压杆的变化量适应凹面的挖掘作业,最后的挖掘轨迹则相对往后,相反凸面料堆的最终挖掘轨迹则相对靠前,如图7和图8所示。图6和图9说明了近似典型堆面的挖掘结果与典型物料面挖掘情况较为接近。因此,面对复杂堆面时挖掘机器人能够根据环境点云信息自主调整并作出最优的规划结果。

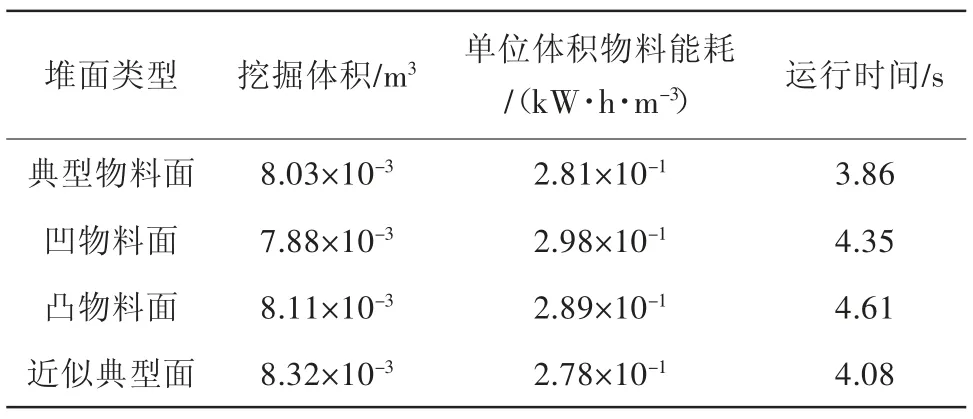

由表1中列出的不同类型复杂堆面的优化结果可以看出,总体的轨迹规划所用的时间均小于5 s,而且铲斗挖掘的物料体积均达到了额定的满斗率(8.00×10-3m3)要求,能满足挖掘机器人自主化作业的在线规划需求。

表1 不同复杂堆面的优化结果

4 结 论

针对挖掘机器人复杂多变的作业环境,提出一种基于雷达点云信息的自主作业规划方法。该方法通过建立挖掘环境模型对激光雷达扫描工作环境的点云数据进行分析,对比了挖掘机器人与料堆在不同位置时的物料点云特征,并且通过距离和高度阈值筛选出挖掘匹配范围的点云数据,然后根据实际堆面的点云数据采用6阶多项式进行挖掘轨迹的作业规划。规划结果显示,该方法针对各类型堆面的挖掘轨迹求解过程能够在保证合适的挖掘能耗和满斗率的要求下具有较高的计算效率,规划时间均小于5 s。自主规划的自动挖掘作业能够满足连续、高效的开采作业需求。