冲击气缸结构设计参数对冲击性能的影响研究

郭晓虎, 王文超, 刘超, 王东, 杨鹏

(1.宝鸡石油机械有限责任公司,陕西 宝鸡721002;2.国家油气钻井装备工程技术研究中心,陕西 宝鸡721002)

0 引 言

石油钻机各部件之间多采用销轴联接,因联接销轴数量多、规格大,使钻机的安装和拆卸工作难度增大。利用冲击气缸原理设计的自动打销装置能够有效解决上述问题,即利用冲击气缸前后腔体之间的压差及气体急剧膨胀产生的冲击快速推动活塞及活塞杆撞击销轴,从而完成销轴的拆装工作。冲击气缸的冲击性能与气缸有杆腔截面积、无杆腔截面积、气缸长度等结构参数有关,因此研究冲击气缸结构设计参数对冲击气缸冲击性能的影响对冲击气缸结构优化具有指导意义。本文基于冲击气缸的工作原理对冲击气缸建立数学模型,得出冲击气缸结构参数与冲击性能之间的定量关系,从而为冲击气缸的优化设计提供理论依据。

1 冲击气缸的工作原理

冲击气缸是利用其蓄气缸内的高能压缩气体推动活塞快速运动去做功实现的,按结构形式可分为普通冲击气缸与快排冲击气缸[1]。

1.1 普通冲击气缸原理

如图1所示,普通冲击气缸由蓄气缸1、中盖2、排气孔3、活塞5、换向阀6组成,中盖2上有流线型喷气口4。

循环开始时A孔进气、B孔排气,活塞上移并封住中盖上的喷气口。换向阀换向,使B孔进气、A孔排气,当蓄气缸1内压力上升至该压力作用在活塞上端的力略大于有杆腔气体作用在活塞上的力时活塞才开始运动。 一般有杆腔压力作用在活塞上的面积设计成蓄气缸内压力作用在活塞上的面积(即喷气口面积) 的9倍,故当活塞开始移动时蓄气缸内的压力与有杆腔压力比值可达9 倍以上。当活塞刚被推离喷气口,活塞上腔就会迅速被蓄能缸内的高压气体充满,活塞由于受到很大的压差作用就会快速向前冲击从而获得很大的冲击能。而这种冲击气缸在活塞的冲击过程中,由于有杆腔的气体急剧压缩,背压迅速升高,使得冲击气缸的冲击效果减弱[1-2]。

图1 普通冲击气缸结构示意图

1.2 快排冲击气缸的工作原理

快排冲击气缸较普通冲击气缸而言,增加了快排机构[1],使得在活塞冲击过程中的背压能通过快排机构迅速排放至大气中。由于背压可忽略不计,因而快排冲击气缸可获得更大的冲击能。

2 冲击气缸数学模型的建立

从冲击气缸的工作原理可知,气缸的冲击过程可以看作是活塞的加速运动和活塞两侧腔室充放气的过程,根据活塞的运动特性和气体的压缩特性,则冲击气缸结构设计参数对冲击性能的影响问题可转换为活塞的运动学方程和理想气体状态方程的求解问题。

2.1 普通冲击气缸运动学方程

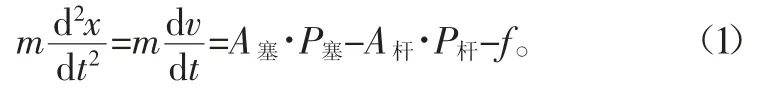

根据牛顿第二定律[3],并结合普通冲击气缸的工作原理可知,普通冲击气缸活塞运动过程满足下式:

式中:m为活塞+活塞杆的质量,kg;x为活塞的位移,m;v为活塞的瞬时速度,m/s;t为活塞运动时间,s;A塞为活塞面积,mm2;A杆为杆腔有效截面积,mm2;P塞为无杆腔瞬时绝对压力,MPa;P杆为有杆腔瞬时绝对压力,MPa;f为活塞与缸体之间的摩擦阻力,N,可忽略不计。

2.2 普通冲击气缸理想气体状态方程

冲击气缸内压缩空气的状态变化是一个热力学过程[4-5],绝热条件下理想气体状态方程为

式中:p为绝对压力,MPa;v为气体体积,m3;k为绝热指数,k=1.4;C为常数。

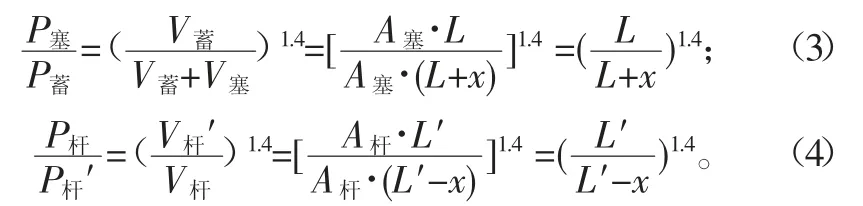

根据式(2),得出活塞运动过程中,无杆腔的压力及体积、有杆腔的压力及体积与蓄能缸的初始压力及体积之间存在如下关系:

式中:P蓄为蓄气缸初始绝对压力,即气源压力Ps,MPa;P杆′为有杆腔初始绝对压力,MPa,接近大气压力,即0.1 MPa;V蓄为蓄气缸容积,m3;V塞为活塞运动过程中某瞬时无杆腔容积,m3;V杆为活塞位移x后对应的有杆腔容积,m3;V杆′为有杆腔初始容积,m3;L为蓄气缸长度,m;L′为有杆腔的长度,m;x为活塞位移,m。

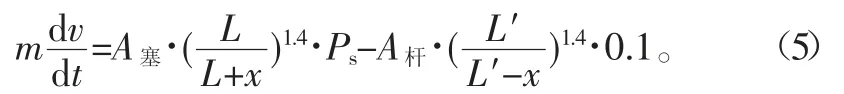

把式(3)和式(4)代入式(1)得,

对式(5)两边同时进行积分并求解得,

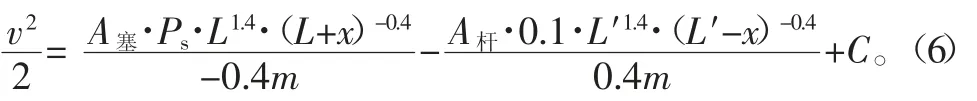

将边界条件代入式(6),即当活塞位移x=0时,冲击速度为0,将求得的常数C值代入式(6)得,

根据动能定理知冲击气缸的冲击功为

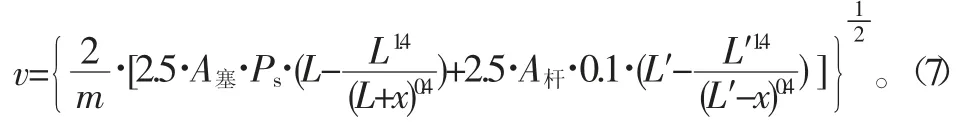

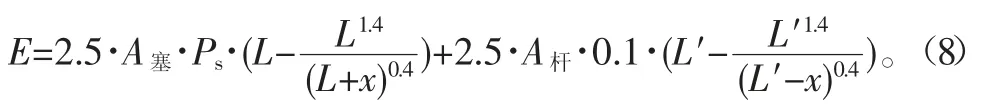

式(7)、式(8)反映了气缸结构设计参数与气缸冲击速度和冲击功之间的实际关系。

2.3 快排冲击气缸数学模型

由快排冲击气缸的工作原理可知,快排冲击气缸背压始终为大气压力,即式(1)中的P杆=0.1 MPa,将该值代入式(1)、式(3)中并进行积分即可求得快排冲击气缸结构设计参数与冲击速度和冲击功之间的关系,分别如下:

3 冲击气缸的冲击性能分析

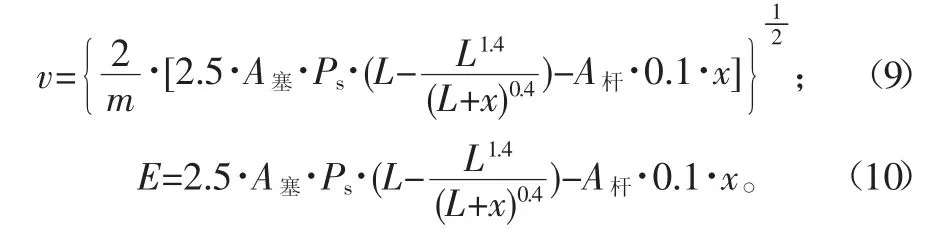

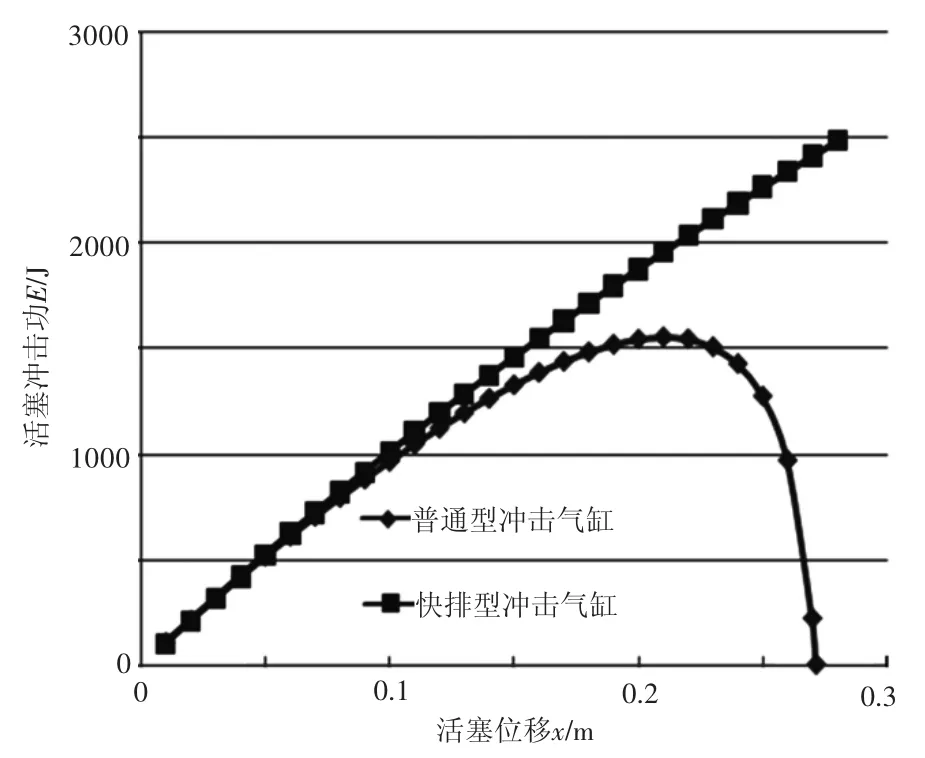

假设冲击气缸活塞和活塞杆的总质量m=15 kg,活塞直径D=140 mm,活塞杆直径d1=55 mm,气源压力Ps=0.8 MPa,蓄气缸长度L=195 mm,有杆腔长度L′=280 mm。将上述参数分别代入式(7)~式(10),得到冲击气缸的冲击速度和冲击功性能曲线,如图2、图3所示。

图2 冲击气缸冲击速度-活塞位移曲线图

图3 冲击气缸冲击功-活塞位移曲线图

由图2、图3可知,根据普通冲击气缸活塞速度及冲击功曲线斜率的趋势可判断,活塞在开始运动时呈明显加速状态,而运动后期由于背压的存在而减速。而快排冲击气缸活塞速度及冲击功曲线的斜率始终为正值,活塞在整个行程中,均处于加速冲击状态,且冲击速度和冲击功明显高于普通冲击气缸。

由上述比较可知,在相同规格参数下,快排冲击气缸性能明显优于普通冲击气缸。因此,在冲击性能相同的条件下,快排冲击气缸的尺寸更小、更精巧[6]。

4 结 论

1)针对冲击气缸的冲击运动过程,建立冲击气缸的运动学方程和理想气体状态方程,并采用积分法进行求解,得出冲击气缸设计参数与冲击性能之间的定量关系。

2)普通冲击气缸由于背压的存在,冲击性能在冲击过程中会大幅折减,冲击行程不能得到有效利用,而快排冲击气缸由于背压几乎为零,冲击性能明显优于普通冲击气缸;冲击气缸冲击性能受气源压力、活塞质量、活塞及活塞杆直径、储气缸长度和有缸腔长度等参数影响,且之间存在定量关系。

3)冲击气缸结构设计参数对冲击性能影响的研究,为冲击气缸的设计和优化提供了理论依据。