利用SolidWorks对新产品的自顶向下设计

张会强

(石家庄市科技合作与创新平台中心,石家庄050000)

0 引 言

目前,市场上常用的三维设计软件有很多,包括Inventor、Pro/E、UG、CATIA、SolidWorks 等,它们均已采用参数化三维实体建模设计形式。各个三维软件均提供了草图设计、零件设计、部件装配、工程图出图、运动仿真、应力分析、钣金设计、曲面建模等模块化设计功能。三维设计软件具有零件特征建模直观、参数修改方便等优点,并且提供了自顶向下的设计和自底向上的设计功能。

1 自底向上的设计模式

“底”指的是下层零部件,“上”指装配体、部件等组件,自底向上设计是指先进行底层零件的设计,然后进行装配设计,得到最终成型的装配产品。

传统意义上我们利用三维设计软件对机械产品设计大部分采用了自底向上的设计模式,就像我们在家堆积木一样,先有各种形状的积木块,最后根据需要堆积成我们的城堡、房子等各种形状的模型。同样在软件中首先在零件环境中建模,根据我们的产品分别完成零件建模设计,然后在装配环境中对各个零件位置关系进行装配,最后完成产品的装配部件等。采用这种自底向上的机械设计方式,往往依靠在装配组件后通过干涉检查、工程图、剖面视图、工具的测量分析等方式进行干涉检查、位置检查等工作,并且装配后期需对零件进行频繁修改等,在用三维软件进行设计时往往不只是设计单一的零件,而是设计多个有某种装配关系的零件,造成后期装配过程中出现尺寸不匹配,导致无法正确装配。在零件和装配间来回切换修改尺寸参数解决干涉和尺寸等问题,采用这种自底向上的产品设计建模速度快,应用软件容易上手,符合常规三维软件对零件的设计方法,但是最后的修改繁琐,工作量大。自底向上的设计简单、直观,但缺少整体概念和整体布局,产品装配过程中易出现零部件及配合的冲突,没有关联性,装配体变更不灵活。此自底向上的设计模式比较适合对已有产品的升级改造。

2 自顶向下的设计模式

通常我们对新产品的设计在技术设计阶段的目标是生成总装配图及部件装配图。在设计机器时,首先要设计装配草图,根据机器的性能参数确定主要零、部件的基本尺寸,再根据已定的主要零部件设计与其相关的零部件,设计部件装配图及总装配图。装配图要反映出设计者的意图,表达出机器的工作原理、性能要求、零件间的装配关系和零件的主要结构形状。

“顶”指装配体,“下”指下层零件,利用SolidWorks 对新产品的自顶向下设计是指:在软件装配体环境下利用布局草图进行装配草图设计,然后利用软件从装配草图中得到该零件的尺寸关系和形状结构生成相应的零部件,最终完成设计该部件及其内部所有零件的三维装配设计。就是通常先设计装配图,然后再拆解零件图。

利用SolidWorks 对产品自顶向下设计完全符合我们对新产品的设计方式。采用布局草图设计总装配草图和部件装配草图,完成各个装配部件内部各个零件的结构设计,最后生成各个零件及装配部件。需要设计人员对所设计的产品有较深的分析、理解和对软件的掌控程度,从设计的产品对其进行分析,根据产品需要实现的各个动作、功能分别分类成各个关键组件,根据我们对软件的掌控程度还可以再分成更小的组件,利用软件自顶向下设计方式完成各个组件的设计,同时在设计该组件时考虑这个组件与之配合的组件装配关系即可。将整机合理地规划为不同的子部件并规定各子部件的装配关系,进而对子部件组件进行详细设计,当各子部件分别完成设计后,基于预先设计的装配关系,完成整机模型装配。因此,可从主组件开始,将其分解为子部件和子组件。在设计每个子部件的装配草图时充分考虑与其主组件的装配关系及其关键特征。最后完成该设备的模型建立。

在布局草图设计部件装配草图时,首先根据该产品的设计参数定出主要零、部件的基本尺寸,然后对该部件上所需的零件的外形及尺寸进行结构化设计,在此步骤中,需要很好地协调各零件的结构及尺寸,全面地考虑设计零、部件的结构及安装等问题,使全部零件有最合理的结构和相互临接的零件之间的关系。这样必然会大量引用主要零、部件及其相关的零、部件的点、线、面、尺寸等相关的基准,这样不仅实现了零件本身参数化设计,而且零件与零件之间的尺寸也实现了参数化设计,实现真正意义上的参数化整体建模。在该布局装配草图中反映出该部件的工作原理、零件间的装配关系和零件的主要结构形状和与其它部件相组合的配合关系。

在SolidWorks 布局草图中设计装配草图和部件草图,一方面有利于把握零部件与其上级部件和其他相关零件之间的位置关系,有效地避免了干涉等现象;另一方面它在制作零部件的过程中大量地直接调用其它零部件的几何关系(如轮廓、基准、面等),减少了尺寸位置的输入量,免去了确定配合关系的过程,减少了差错;更重要的是,在布局草图中设计的装配中使得该部件内各个零件间产生关联,如一旦产生关联的原始零件更改以后,与它产生关联的零件会发生自动更改,实现关联设计、关联更新。大大提高了设计效率,而且设计强度小,参数修改容易。

3 实际应用举例

下面以实际设计为例,介绍使用自顶向下设计的步骤。

某厂家现有SD 建筑保温结构一体化系统中采用了一种双层钢丝网架结构,由于尺寸多样,难以批量生产,而且需求量大,需要人工裁剪,生产效率低下,难以满足建筑大用量的需求,为此设计一种专用于SD 建筑保温体系网架专用剪裁机,该网架规格为:长度分为2.8 m、3.2 m 等2 种规格,宽度为1.2 m,经线和纬线各间隔50 mm,上下两层的间隔为50 mm。

根据剪裁网架的尺寸定位、切刀的上升、剪切、回刀、切刀下降等动作顺序,将该设备分为机架、后定位支架、定刀部件、动刀部件、上升下降油缸、剪切油缸、液压站、电控箱等相应的部分。当然也可以根据各自的部件再细分到下一级组件,例如后定位支架,也可以细分为后支架、直线模组、定位装置、导轨等下一级组件。

例如将剪切油缸作为一个独立组件在软件中进行自顶向下设计。

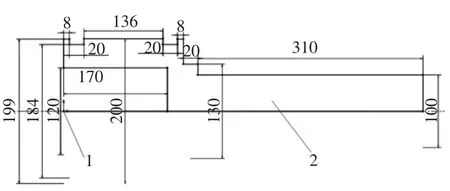

第一步:在装配体环境下建立布局草图。根据对丝网架所需的剪切力计算出剪切油缸中活塞的大小、行程等元素,定出该零件的基本尺寸,如图1 所示。

第二步:根据已知活塞杆的基本尺寸条件设计出该部件其余零件的装配布局草图。在草图中,需对该部件中零件的外形及尺寸进行结构化设计和尺寸设计。例如:在设计油缸前盖时大量引用了活塞杆和缸体的尺寸和边线,同时该缸盖也做好了与其它组件连接的尺寸关系和定 位 关系。在完成该部件的装配布局 草 图后,所有零件的尺寸和结构均为已知,相互配合关系的零件也为已知了。

图1 建立布局草图

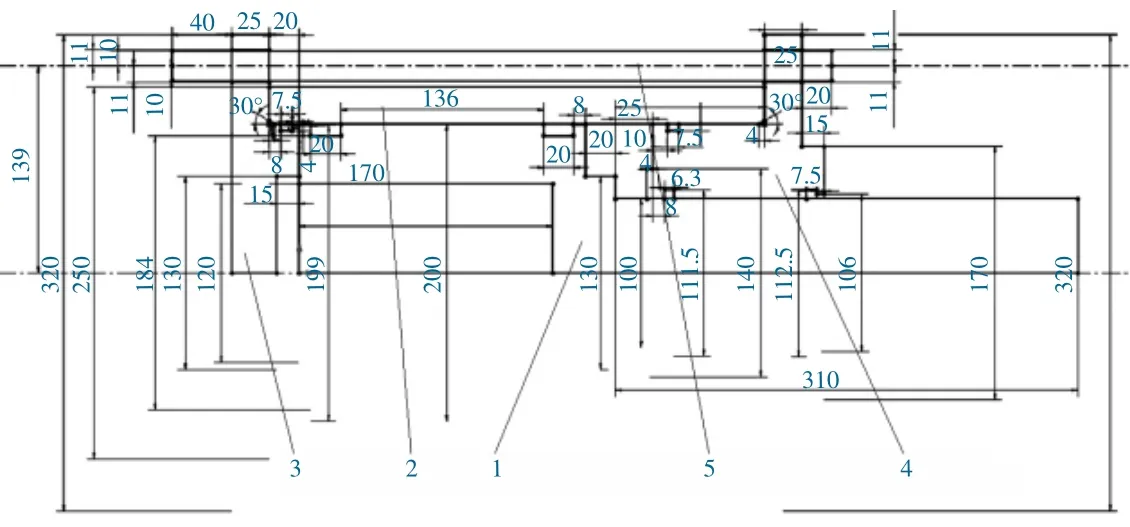

图2 为活塞杆、缸体、前缸盖、后缸盖、螺杆的布局草图,通过草图之间的约束关系和尺寸关系,还有活塞的移动行程等均在该布局草图中完成设计,这样我们已经在这个油缸组件中很好地找到了各个零件的尺寸关系、位置关系、配合关系,同时也为该组件与其它组件做好了接口关系。对于主要设计参数的修改可在布局草图中修改即可,与其关联的零件尺寸、位置关系等会产生相应的修改,无需寻找是哪个零件的哪个特征尺寸会影响该参数,更无需担心修改后零件间是否会存在尺寸和位置不匹配。对某个零件的单独修改也可通过该布局草图中修改该零件的相关参数即可,如图2 所示。

图2 活塞杆、缸体、前缸盖、后缸盖、螺杆的布局草图

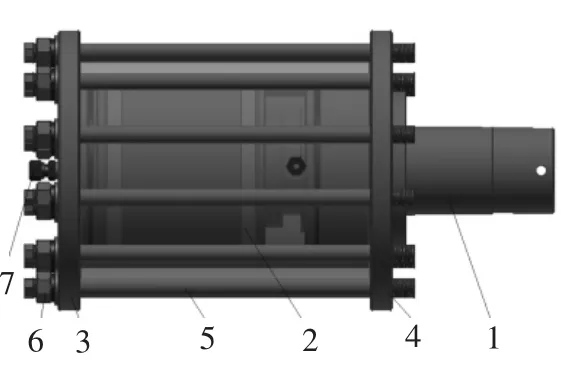

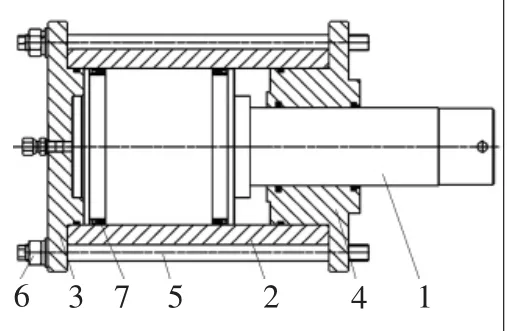

第三步:零件建模,完成该组件装配。在装配环境下插入零部件-新零件,通过草图环境下转换实体应用、草图命令等把先前的布局草图转换为该新零件的草图,通过特征建模,用拉伸、旋转、打孔、倒角等命令很轻松地把各个零件建模完成。在零件建模的同时,也保证了各个零件的位置及尺寸关系。最后根据需要添加标准件和密封圈,这样我们可以很轻松地完成液压油缸的建模,并且通过油缸前盖的定位凸台与之相应的部件配合即可,修改只需在所设计的布局草图中修改相应的尺寸参数即可完成该部件的设计工作,如图3 所示。第四步:出装配图、各个零件的工程图(如图4)。

图3 液压油缸的建模

4 结 语

自顶向下的设计符合人们常规对机械产品的设计思路,根据产品的功能和动作要求将其分成各个部件,利用软件的功能在装配布局草图中将该部件的零件通过尺寸关系、约束关系等对各个零件进行设计。需要修改时只需在该装配草图部件中修改相应的参数即可,与其相应的零部件会相应地修改,可实现关联设计、关联更新。利用该设计方法,很好地完成了该新产品的设计工作,并且效率有很大的提高,设计强度也大大降低。

图4 装配图