球体表面火焰喷焊制备Ni60涂层及耐磨性研究

徐志新, 茅岭峰, 吴春豪

(江苏神通阀门股份有限公司,江苏启东226232)

0 引 言

目前,随着环保要求越来越高,煤液化、煤制天然气、煤制乙二醇等煤化工行业在能源和化工领域的地位越来越突出[1]。煤化工系统零件失效90%来源于腐蚀和磨损,约30%以上的能源直接消耗于摩擦磨损。煤化工系统中存在大量的管道、阀门等设备。这些阀门在煤化工系统中反应条件极为苛刻,对阀门的耐磨损、耐腐蚀、耐冲蚀等性能要求较高。通过改进球阀本体的传统方法成本较高,目前,利用各种表面技术改变材料表面的形貌、成分、组织结构以获得优良的耐腐蚀、耐磨等性能,是一种比较可行且经济的办法[2-6]。热喷涂技术是为解决材料腐蚀、高温磨损等问题而发展起来的表面处理技术之一,在阀门行业得到大力推广,其中火焰喷焊技术因操作简单、效果较好而应用最广[7]。

本文通过先进的电镜扫描、能谱线扫描、XRD物相分析、显微硬度计测量等手段,从微观和材料元素组成等角度研究火焰喷焊制备的Ni60涂层的成型机理,为煤化工阀门的耐磨工艺提供理论支撑。

1 实 验

1.1 实验材料

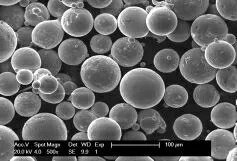

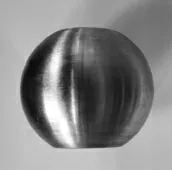

实验设备为上海瑞法SH-2000型喷枪,参数如表1所示。喷涂粉末为肯纳司太立公司提供的Ni60粉末,粒度为15~75 μm,形貌如图1所示,成分如表2所示。基材为DN100球阀球体,如图2所示,材料为316不锈钢。

1.2 实验方法

图1 Ni60 合金粉末显微形貌图

本实验采用氧-乙炔火焰喷焊工艺,首先对球体喷砂处理,经喷砂处理,去除表面锈迹与油渍。喷砂处理可净化工作表面,扩大涂层与基体接触面积提高基体与涂层结合强度。

火焰喷焊过程:先在基体材料表面喷涂少量打底层,再对基体进行预热至200 ℃。预热可减少喷涂粉末与基体的温差,降低涂层内部热应力,这样有利于涂层与基体形成冶金结合。喷涂粉末时,喷嘴与球体表面成90°,喷枪移动速度要缓慢均匀,使球体表面涂层平整均匀。喷涂结束后对涂层进行重熔处理,此时应注意重熔速度,速度过快会导致涂层氧化和过熔[8]。重熔时镍基合金粉末(Ni60)有优良的还原脱氧及除气造渣功能。重熔之后喷焊层中形成的气孔和氧化物夹杂大部分得以消除,此外,涂层融化并完全润湿基体表面使得涂层与基体间元素发生互扩散,使喷焊层获得较强的冶金结合。

图2 喷砂后球阀球体

表1 SH-2000型喷枪参数表

表2 Ni60合金粉末成分质量分数%

试样冷却:喷焊结束后将试样放置在石棉中缓慢冷却,防止冷却速度过快造成涂层应力开裂。冷却后的球体如图3所示。

全部冷却结束后,将球体沿球心方向通过线切割切成尺寸为10 mm×10 mm×10 mm 的试样,对表面进行清洁处理用于后续实验。

采用Sirion场发射扫描电镜分析涂层截面形貌;采用D8-DISCOVER型XRD衍射仪分析材料物相;采用FM-700显微硬度计和Fr-3e数字洛氏硬度计测试涂层截面与表面硬度;采用MM-2P磨损试验机分析涂层耐磨性。

图3 喷涂后球阀球体

2 结果与分析

2.1 组织形貌分析

涂层的形貌组织、物相形态、分布方式及涂层的孔隙大小等对涂层的性能产生关键及决定性的作用。

如图4所示,涂层内部组织比较均匀,孔隙较少,而且存在少量颗粒物质。喷焊涂层中的孔隙对涂层的耐磨损性具有很大影响,因此涂层孔隙率是涂层的一项重要性能指标[8]。熔化的粒子内溶解有一定量的气体,当析出的气体来不及从粒子中逸出时,便留在变形粒子中形成气孔(如图4中左侧边界处所示)。涂层是由变形粒子堆叠形成的,对于温度速度较低的粒子,由于变形不充分,更不容易产生不完全重叠,从而形成孔隙。

由图5可知,涂层由灰褐色区域、灰白色区域及黑色孔隙组成。从表3的EDS能谱可看出,灰白色区域为富镍区域,镍基体比较致密,缺陷较少;灰褐色区域为富铬区,此区域流动性相对较差,熔滴中产生的气体不能及时浮出,故周围易产生孔隙。

图4 涂层显微形貌图(200×)

图5 微区能谱扫描位置

从图6可以看出,涂层与基体界面分层明显,分界面处易产生孔隙和微裂纹。这是因为喷砂后表面易受污染,在预热之前需少量喷涂一层打底层,故此处缺陷较为集中。经过重熔处理,涂层与基体之间发生了元素扩散,其中Fe及Ni元素扩散最为明显。Fe元素从基体向涂层发生扩散,而Ni元素由涂层向基体扩散,该现象与涂层截面微观组织一致[8]。表明涂层与基体为冶金结合,而冶金结合使工件承受较大的工作应力而不发生脱落。

表3 微区成分质量分数分析表 %

2.2 涂层物相分析

图6 涂层截面能谱线扫描位置图

由图8的涂层物相分析可知:该涂层主要由Fe3Ni、Cr1.12Ni2.88、Ni、Cr3C7、Cr3Ni5Si2等物相组成,其他物相较少,故衍射峰上没有显示。其中,含Cr相能对基体产生固溶强化作用,增强涂层钝化能力进而提高涂层耐蚀性。Cr3C7、Cr3Ni5Si2等金属间化合物,还能对涂层起到弥散强化作用从而提高材料耐磨性。

图7 涂层界面元素扩散扫描

2.3 硬度与耐磨性分析

图8 涂层XRD物相分析图

因涂层截面厚度较薄,故采 用FM-700维氏显微硬度计测试涂层截面显微硬度。因为显微硬度计压痕较小,而涂层内部组织不是很均匀,故采用多列打点取平均值的方法来测试涂层内部硬度。由图9可知,涂层内部硬度最低为677.04 HV,最高为890.52 HV,平均硬度为734.09 HV。通过这些数据可知,涂层内部硬度波动较大,但整体硬度值仍然较高。基体部分的平均硬度值为118.91 HV,涂层硬度为基体硬度的6.2倍。

图9 涂层显微硬度沿层深方向分布曲线

由图10可知,基体磨损体积远大于涂层。图11所示为同一参数下,涂层与基体的磨损量。用MM-2P屏显式摩擦磨损试验机,在设定载荷为400 N、磨损时间为30 min时,用外径为40 mm的GCr15对磨环来摩擦试样。经比较涂层与基体失重数据可发现,Ni60涂层失重量(16.5 mg)远小于基体材料失重量(302.5 mg),表明涂层可大幅提高材料耐磨性。

图10 涂层与基体磨损后形貌

3 结 论

1)粉末在高温熔融之后混合均匀,涂层内部存在较少缺陷。涂层与基体间存在20 μm左右的过渡层,表明涂层与基体可达到比较强的冶金结合。

2)涂层经加热熔融形成硬质陶瓷相,提升了涂层的硬度,平均硬度为734.09 HV,基体部分的平均硬度值为118.91 HV,涂层硬度为基体硬度的6.2倍。

3)涂层硬度与耐磨性成正相关,涂层硬度越高,耐磨性越好。涂层的产生可有效保护基体材料,延长零部件使用寿命。

4)氧-乙炔火焰喷焊工艺简单,成本较低,形成的涂层对阀门球体表面起到显著保护作用,可以有效解决煤化工阀门因表面磨损而导致的卡死、泄漏等破坏问题,减少经济损失,提高生产效率。

图11 涂层与基体磨损量柱状图