巧用便携设备实现汽缸补充加工

赵瑜

(哈尔滨汽轮机厂有限责任公司,哈尔滨150046)

0 引 言

在国家节能减排政策的指导下,煤电升级改造的步伐在快速推进,其中汽轮机改造是提升机组运行效率、降低煤耗的最有效措施之一。为了达到节能减排指标,汽轮机现场改造工作量一般较大,而且经常会面临各种补充加工,比如汽缸增加抽汽孔、冷却蒸汽孔、测点孔及法兰安装面、安装螺孔等,有时因装配需要,会有比较严格的配合要求。按照传统加工方式,不得不将汽缸返回制造厂,通过数控龙门铣等大型设备完成加工,依靠设备自身精度来保证加工后的配合要求。由于汽缸需要从基础上拆下,并经过长途运输,往返制造厂与电厂之间,导致现场施工工作不能有效衔接,对工期影响较大,于是在线加工的理念在大型设备检修及改造领域中有着很广阔的应用市场,通过便携式设备,在汽缸不返厂的情况下,实现现场补充加工,是工程上最完美的处理方法。

本文将就某一工程案例展开探讨。

1 工程问题描述

图1 补充加工及装配示意图

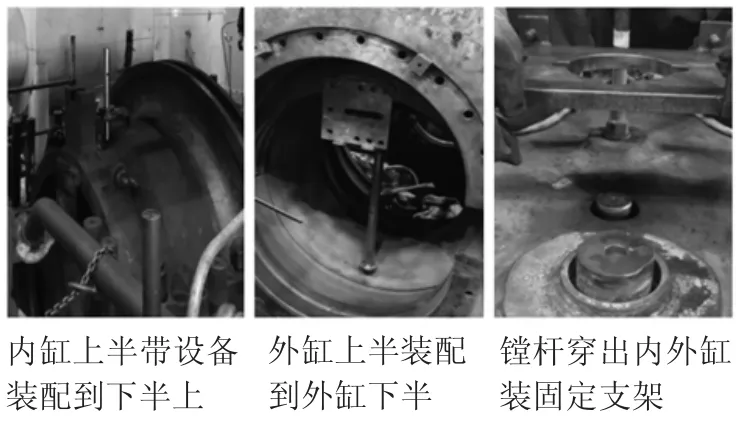

以某三缸350 MW 机组为例,中压缸运行过程中上下缸温差较大,为了解决这一问题,需要从缸外引入一股冷却蒸汽,即在中压外缸及中压内缸上进行补充开孔,装入冷却蒸汽插管,将外部冷却蒸汽通过插管引入缸内。由于插管需要穿过中压外缸及中压内缸等2 层缸体,对于开孔精度有着很高的要求,必须同心,否则插管将无法安装,如图1 所示。

2 难点分析及处理过程

2.1 难点分析

以上工程问题最大的技术难点是保证内缸与外缸进汽口的同心度及内缸进汽口的位置度:一方面是装配的需要,不同心将导致插管无法安装;另一方面是结构所限,内缸开孔稍有偏差,将导致与孔相邻的进汽腔室及汽封圈槽壁厚超差。故原本计划将中压外缸及内缸返厂处理,通过数控龙门铣实现精准定位,分别精确加工中压外缸及内缸进汽孔,但由于现场工期紧张,且汽缸返出后,现场测量通流工作只能等待汽缸返回后实施,影响较大,最终选择采用便携设备在现场进行开孔加工,当然最大的难点仍是如何想办法保证开孔的位置度。

2.2 处理过程

整个现场施工均在汽轮机平台上进行,由于主要为开孔作业,故选择便携式镗孔机完成此项工作。该设备镗杆直径为φ50 mm,同时还具备钻孔及端面镗削功能,最大钻孔直径达到φ100 mm,液压驱动,具有大直径孔加工能力,设备为模块化设计,现场进行组装,无需吊车配合安装,操作人员根据加工位置临时组装即可,极大地方便了现场施工。但同时也存在一定局限性,例如设备无定位系统,只能在已知工件上待加工孔中心点位的情况下进行孔加工,对于位置度要求较高的情况则无法实现。以下为该工程问题的处理过程:

1)将中压外缸上半及内缸上半从机组上拆下,吊出放置在汽轮机平台上,中压外缸上半中分面向下放置,大致调水平,内缸侧放,端面向下放置,大致调水平。

2)为了确保中压内、外缸分别开孔后能够保证装配精度,必须选择统一的定位基准,故根据设计结构,轴向以开档定位面为基准,径向以机组中心线为基准。

3)如图2 所示,在中压外缸顶部划线,由于轴向定位基准面在汽缸内部,无法直接从此加工面位置以A 尺寸划线,故将基准转移至背部内缸定位销孔中心线,为了确保定位准确,划线人员需进入汽缸内部,以轴向定位面为基准,反复检查定位面到销孔中心线的尺寸B,确保与图样一致,方可以此销孔为基准划出待加工孔中心线的轴向位置线,再与汽缸顶部原有径向中心线相交,作为开孔中心线,打样冲,定位。

4)如图3 所示,在中压内缸右侧端面上划线,划出机组中心线,并根据端面到开档定位面的实测尺寸M,计算出待加工孔中心距离端面尺寸M、L,以端面中心线位置向下延伸至轴向所需定位尺寸M、L,划出待加工孔中心线,打样冲。

5)确认完中压内、外缸各自的孔中心点位后,最关键的便是设计工艺过程。由于现场条件下划线精度有限,即使在制造厂内也无法做到准确定位,更何况是在大部件毛坯表面上划线。为了确保中压外缸开孔与内缸开孔同心,可以考虑在内外缸装配状态下,从外缸往内缸同钻孔,但由于外缸开孔位置定位本身存在偏差,再加上镗杆自身没有找正基准,冒然从外缸向内缸打孔,尤其是伸出较深距离以后,偏差会被放大很多,导致内缸开孔中心不可控,极易导致内缸进汽腔室或者汽封圈槽壁厚超差,从而产生更严重的新问题。同时在台位上加工,还涉及到铁屑清理及冷却液收集等比较棘手的异物管理问题,故此方法不适用。综合考虑各方面因素,最终选择从内向外打孔,优先保证内缸开孔的位置控制要求,同时采用内外缸先预钻孔再装配纠偏的方案来保证同心度要求。

6)在中压外缸顶部安装便携式镗孔机,以样冲点定位,放置镗杆,摆放好镗孔机固定支架及轴承,调整好支架位置,将支架与汽缸焊接固定,在镗杆端面放置水平仪,调整镗杆与汽缸中分面垂直,由于汽缸中分面向下放置,故选择进汽管口平面为水平基准,调整水平仪读数与管口位置水平读数一致,固定好支架上的轴承定位螺钉,锁定镗杆位置,再次复查水平数据无误,开始加工。预钻孔至φ60 mm,留有纠正偏孔余量,同时允许内外缸钻孔偏差在5 mm 以内,以保证下序内外缸预加工状态装配定心时有较大的安装允差。钻孔后拆掉支架。

图2 中压外缸加工基准示意图

图3 中压内缸加工基准示意图

7)在中压内缸内部安装便携式镗孔机,以样冲定位,放置镗杆,摆好镗孔机支架及轴承,焊接固定支架,在内缸端面放置平尺,在靠近水平中分面位置测量镗杆到平尺距离,与孔中心点到端面距离调整为一致,同时测量镗杆到汽缸左右两侧加工面距离相等,保证镗杆居中放置,调整好镗杆后,固定好支架上的轴承定位螺钉,锁定镗杆位置,再次确认待加工孔位置与上部汽封圈槽及下部进汽腔室的相对距离,应在中间位置,无误后从内向外钻孔到φ51 mm,确保镗杆刚好可以穿过,此时镗杆支架不要拆,以确保内缸孔中心位置得到保留。

8)将带有镗杆及固定支架的内缸上半装配到内缸下半上,拧紧内缸中分面螺钉,将中压外缸上半在其下半上就位,拧紧外缸中分面螺钉,操作人员进入内缸,将内缸上未取下的镗杆从内缸中穿出,穿过外缸预钻孔,此时镗杆中心与外缸预钻孔中心的偏差即为单独开孔所产生的偏心值,目测为3 mm 左右,小于预留的5 mm 允差余量。再次在外缸外部焊接好镗杆固定支架,固定好支架上的轴承定位螺钉,锁定镗杆位置,从而将内缸中心转移到外缸上,保证两孔同心,如图4 所示。

图4 中压内、外缸装配定中心

9)拆掉中压外缸及中压内缸,再次将中压内、外缸放回原平台位置。

10)由于镗杆定位支架已经在内外缸上固定好,保证中心始终不变,故按照实配好的中心位置进行后续的精加工即可完成最终加工。

3 结 语

在没有大型设备保证精度的条件下,通过采用便携式镗孔机,巧妙设计工艺方法,合理安排工序,很好地解决了现场加工问题,主要经验总结如下:1)抓住主要矛盾。此次工程问题的核心是避免内缸开孔出现轴向偏差,故选择了从内向外的加工工艺,优先保证内侧的定位精度,确保不产生壁厚超差问题,规避报废风险。2)通过留量加工、装配定位、纠偏加工的“三步走”工艺,利用产品装配关系及设备自身的结构特点及原理,巧妙解决了便携式设备在现场条件下不能精准定位的问题,最终以小搏大,实现了小设备加工大工件的工程应用。3)由于现场定位只能采用划线方式进行,在没有划线台等设施的情况下,划线的准确程度直接影响到最终装配精度,故在划线环节进行了反复确认,包括基准的转化、不同方法的相互校验等,最终装配后,将内外缸中心偏差控制在3 mm以内,完全在可控范围内。4)现场施工工期紧张,通过便携式设备应用,灵活方便,且与电建施工穿插进行,最大限度地节约了时间,为工程的顺利实施提供了保障。