百万千瓦核反应堆主泵电机整体更换技术研究

杨全超,童益华,陈锦裕,田 涛

(福建福清核电有限公司,福建福州 350318)

1 概述

核反应堆一回路主冷却剂泵(简称主泵)是核反应堆的关键设备之一[1],是反应堆冷却剂系统中唯一的转动设备。主泵用于驱动高温高压、具有放射性的冷却剂,以提供足够的流量冷却反应堆堆芯,将堆芯中产生的热量通过蒸汽发生器传递给二回路,确保并保持偏离泡核沸腾比(DNBR)大于1.3。

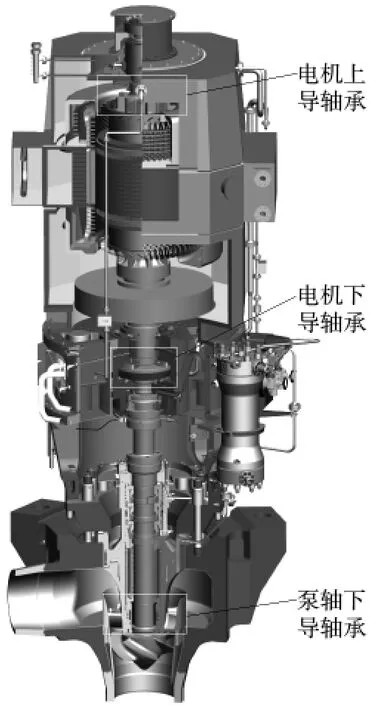

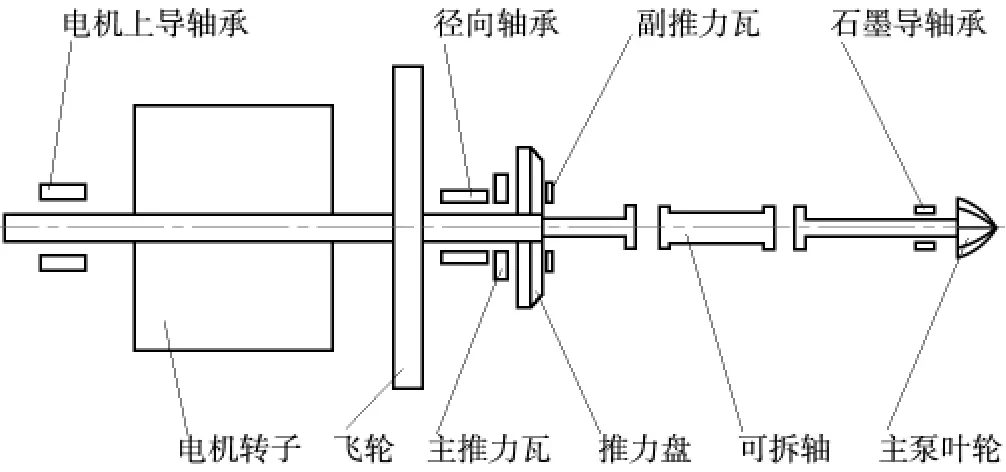

“华龙一号”机组为我国完全拥有自主知识产权的三代核电机组[2],其配套主泵电机为三相鼠笼式异步感应电动机,额定功率7500 kW。受核岛厂房空间限制,为了实现泵组的紧凑布置,泵与电机采用钢性联轴器连接,使电机与泵共用一组双向推力轴承,整个泵组轴承采用“半伞式”三轴承[3]布置,如图1 和图2 所示。

图1 某型主泵组结构

图2 泵组转子布置

在核电厂的换料停堆大修工作中,主泵电机的解体检修工作一直占据着大修的关键路径。如何既能保证检修质量又能减缓主泵电机检修给大修关键路径的压力,一直是各运行电厂努力寻求解决的问题。在此背景下,主泵电机“整体更换,离线检修”的维修模式应运而生。该模式突破了以往电机维修只能在大修中进行的掣肘,将电机解体检修的绝大部分工作放在日常工作中进行,不仅大大减少了对机组大修工期的影响,充足的日常时间也有效保证了电机的检修质量。如图3 所示,对比电机整体更换策略和原始电机检修策略的检修流程可以发现,采用主泵电机“离线检修,整体更换”的检修策略以后,大修主线工期明显缩短12 d。

图3 电机原始检修工艺和电机整体更换流程及工期对比

2 技术难点分析

实现主泵电机的整体更换主要有2 个技术难点。

2.1 联轴器同钻铰

三轴承设计主泵要求泵轴与电机轴通过1 组刚性联轴器共用1 组导轴承[4],这就要求轴系有较高的对中精度。为此,不同的主泵制造商设计了不同的联轴器连接方式用以保证轴系的传动精度,例如德国KSB 主泵采用Hirth 型联轴器[5],该型主泵采用刚性联轴器通过8 个平销来实现2 根轴的对中定位和传递扭矩,如图4 所示。实施该型电机整体更换,需要对电机自带的联轴器与原始泵轴的联轴器进行适配,即平行销孔同钻铰。制造厂一般利用大型加工设备对平行销孔实施同钻铰。但是当设备安装到现场之后,由于现场的加工设施条件受限,一般较难在现场按照制造厂的加工工艺完成同钻铰工作[6]。将联轴器组件拆除后一并返厂处理又将占用大量的主线时间,因此,需要针对该工况条件设计一款便捷的工装,实现主泵联轴器销孔的现场同钻铰,使电机整体更换在现场实施成为可能。

图4 某型主泵联轴器结构

2.2 对中

轴系三轴承结构导致电机轴与泵轴共用1 组径向导轴承和1 组轴向推力轴承[7-8],整个轴系为刚性连接,因此对轴承的对中要求较高。该型号主泵泵组的对中工艺较为特殊:主泵电机在热检修厂房首先进行单体对中、电机和上电机支座对中,然后组合体运至核岛和泵轴对中。按照传统对中工艺要求,电机在岛内与泵对中过程需要将泵的机械密封全部拆除,并进行数次联轴器的拆装才能完成对中,工艺非常复杂。

现有工艺主要缺点:①泵联轴器及机械密封的拆装工作需要占用电机检修关键路径约72 h,将直接造成主线工期延期72 h;②该型泵联轴器轴和联轴器之间是通过对称的双键来传递扭矩的,如图5 所示,主泵电机上半联轴器和泵轴的间隙为0.02~0.04 mm,泵轴和联轴器的材料较软且极易拉伤,所以在泵轴联轴器拆装的过程中可能拉伤咬死,存在需要破坏拆卸的风险;③因为对中需要拆除泵机械密封(反应堆一回路压力边界),会影响泵的压力边界可靠性以及设备过度维修,浪费人力物力资源。

图5 双键传动联轴器

因此,需要针对电机整体更换方案重新设计一套对中工艺,减少设备检修工作量同时节省检修主线工期。

3 优化策略

3.1 联轴器同钻铰技术

针对联轴器同钻铰的技术难点,设计一种用于刚性联轴器平行销孔同钻铰的工装,在保证联轴器销孔加工精度要求的同时,摆脱对大型加工设备的依赖,实现在现场完成平行销孔同钻铰工作。该工装示意图如图6 所示。

图6 主泵电机联轴器同钻铰工具

新工装包括平行铰刀、滑轨支架A、滑轨支架B、导向块、滑轨、滑块、底座、锥柄延长杆、磁力钻、底座定位块、垫块、螺栓A及螺栓B;磁力钻安装在底座上,通过磁力钻基座电磁铁与碳钢材质底座之间的磁吸力实现二者的固定;磁力钻通过锥柄延长杆与平行铰刀连接;磁力钻在底座上能够自由调整使得平行铰刀的回转中心与待铰销孔同心;底座的下方设有4 个圆柱形的底座定位块,每个底座定位块的下端设有圆柱形的垫块,垫块的下端设有用于紧固的螺栓A;底座定位块、垫块及螺栓A,用于调整底座端面与联轴器端面的平行度,保证磁力钻电机的回转中心与平行销孔的同心度;底座与中间轴之间通过4 颗螺栓A穿过中间轴的螺孔进行紧固;在底座的下方平行设有上下2 组滑轨支架A 与滑轨支架B;滑轨支架A 与滑轨支架B 均为半圆形,二者的两端分别通过1 个螺栓B 连接,二者形成一个圆环抱紧在中间轴上;在滑轨支架A 的中部设有导向块,用于作为锥柄延长杆的稳定装置;在上下2 组的滑轨支架A 之间,且在导向块两侧设有2 根平行的滑轨,在滑轨上连接有1 个滑块,滑块在2 根滑轨上能够上下滑动;在滑块中间设有能够穿过锥柄延长杆的滑孔,用于作为锥柄延长杆的稳定装置;通过导向块和滑块与锥柄延长杆的配合,保证磁力钻的扭矩稳定传递到安装在锥柄延长杆端部的平行铰刀上,并通过平行铰刀完成高精度的钻铰工作。

在进行同钻铰前,应先使半联轴器和中间短轴对中,并使用螺栓紧固,将对中后的联轴器组件固定在基座上保持水平;依次安装同钻铰工装,选择合适的平行铰刀,开启磁力钻保持匀速扩孔,逐步更换下一规格尺寸的平行铰刀,直至2 部件销孔同心为止。

3.2 对中工艺优化

参考该型主泵安装调试的良好实践和设备的结构特点,进行了对中工艺优化,如图7 所示。

新工艺有如下特点:不进行机械密封的拆除,省去了拆装机封的主线工作时间;规避了泵联轴器与泵轴拆装的卡涩风险,有效提高了检修质量控制;依据设备结构特点改变电机轴与泵轴对中的参考位置,简化了对中工艺要求。

对中工艺优化具体步骤:粗调泵轴的位置,使泵轴处于密封室的中心;盘动电机转子,测量中间联轴器上端面跳动,精调泵轴位置使联轴器上端面跳动≤0.01 mm;调整电机的位置同时盘动电机轴,使轴跳动≤0.01 mm 则对中合格。

4 应用和效益

通过探索、固化主泵电机整体更换工艺,提高了核反应堆主泵电机检修质量,且具有广阔的推广价值和社会效益。

图7 联轴器圆周架表

(1)将主泵电机全解检查的关键步骤转移至大修前完成,大大提升了关键部件的检修质量。根据运行技术规范要求,机组启动期间任何1 台主泵不可用,将直接制约机组状态上行;功率运行期间,任何1 台或以上主泵发生故障跳泵,均会导致反应堆停堆、机组停机的重大故障事件。主泵电机运行可靠性将直接影响主泵设备运行安全,探索并固化电机整体更换工艺,将电机解体检查的关键步骤放在大修前非关键路径上进行,大大减小了检修工作的时间压力,有效保证了检修质量。此外,离线组装的电机单体还可在电机单体试验台上进行试运转,用于提前考核电机的检修质量,及早发现可能的检修偏差,确保机组上行路径通畅。

(2)节省了大修关键路径至少12 d,经济效益显著。参考图3 电机整体更换和电机原始检修工艺流程及工期,通过对采用电机整体更换策略和原始电机检修策略的检修流程对比,采用主泵电机“离线检修,整体更换”的检修策略以后,大修主线工期明显缩短12 d。对于百万千瓦级核电机组,单次大修将直接为电厂带来1.2 亿元的发电收入。

(3)具有广泛的推广价值。“华龙一号”核电机组是根据福岛核事故经验反馈以及我国和全球最新安全要求,研发的先进百万千瓦级压水堆三代核电技术,是完全具有我国自主知识产权的项目,它的技术性能和安全指标都达到了国际三代核电技术的先进水平,是中国核电“走出去”的主打品牌。在国家大力推动装备制造技术背景下,该型主泵已成为我国自主研发的三代核电机组主要配套装备。随着华龙机组的逐步推广,该型主泵电机“离线检修,整体更换”的工艺必将推向全球。

5 结论

针对某型主泵三轴承结构特点,经过系统分析和实践研究,成功实现主泵电机的更换工作,取得了明显有益效果:①适应性地开发了联轴器同钻铰工具,彻底摆脱了传统同钻铰孔工艺对大型加工设备的依赖,打破现场无法实施同钻铰的局限性,使得现场实施主泵电机整体更换成为可能;②优化了轴系对中工艺,省去了拆装机封的主线工作时间,规避了泵联轴器与泵轴拆装的卡涩风险,有效提高了检修质量控制。

应用实践表明,本工艺显著提高了核电厂安全运行水平,有效提高了核电厂运行经济性与可靠性。