高压聚乙烯装置聚合反应运行方式的优化探索

李 超,樊安宁,马文礼,徐 惠,盛艳花,吕海蛟

(1.神华新疆化工有限公司,新疆乌鲁木齐 831400;2.中石油克拉玛依石化有限责任公司,新疆克拉玛依 834003)

0 引言

某低密度聚乙烯装置引进德国巴塞尔(Basell)公司Lupotech TS 高压管式法工艺技术[1],该技术以乙烯为原料,丙醛或丙烯作为分子量调节剂(即链转移剂),以过氧化物为引发剂,反应器采用乙烯单点进料四段反应的聚合方式,在240310 MPa 高压状态下生产低密度聚乙烯均聚产品,其产品密度为0.9170.934 g/cm3、熔融指数为0.250 g/10 min。由德国伍德(UHDE)工程公司承担基础设计和超高压部分的详细设计,中国昆仑工程公司大庆分公司(DPEC)负责详细设计,于2016年10 月建成投产。设计年操作时间为7600 h,设计能力27 万吨/年,平均产量为35.5 t/h,共引进18 个牌号产品,包括通用膜、高透明膜、收缩膜、冷冻膜、农膜、电缆料、注塑料、发泡料等。

1 聚合反应运行方式简介

高压聚乙烯装置反应器采用双预热器并联设计,提高了加热效率,管式反应器总有效长度为2142 m,反应器内径75 mm,分为4 个反应区,反应一区R1301R1、二区R1301R2、三区R1301R3、四区R1301R4,前3 个反应区(简称“三峰”)运行时负荷低,4 个反应区(简称“四峰”)运行时负荷高[2]。聚合反应是自由基聚合反应,过氧化物引发剂为混合引发剂,通过4 个过氧化物泵,按照一定配方配比分别注入4 个反应区,实现聚合四峰运行,聚合反应从一区至四区,产品熔指逐渐升高、密度逐渐下降。沿着反应器的管线上装有若干个热电偶,用于监控流经反应器的反应混合物的温度,温度曲线受工艺参数影响,如反应器压力、引发剂和调整剂的种类和注入量、引发剂的配方。反应器后装有脉冲阀PV13001,发生反焦耳—汤姆逊效应,将后冷器入口的聚乙烯和乙烯的混合物压力降低、温度升高,在聚合物进入高压产品分离器前,后冷器通过中压热水和高压热水将其冷却到220270。为了避免乙烯发生分解反应,反应器及后冷器设置有反应温度高联锁系统。

高压聚乙烯装置聚合四峰运行时,因上游乙烯供料不足而导致经常性停车待料,单次待料约4.5 d,2 个月计划停车3 次左右,每次开停车会使乙烯放空约30 t,并且停车待料会产生1.01.5 万元的检修费用。长期频繁开停工不仅带来大量的检修任务,增加了生产成本,而且还加快了设备老化、缩短设备使用寿命,不利于装置的长周期稳定生产。

2 聚合反应四峰转三峰的操作优化

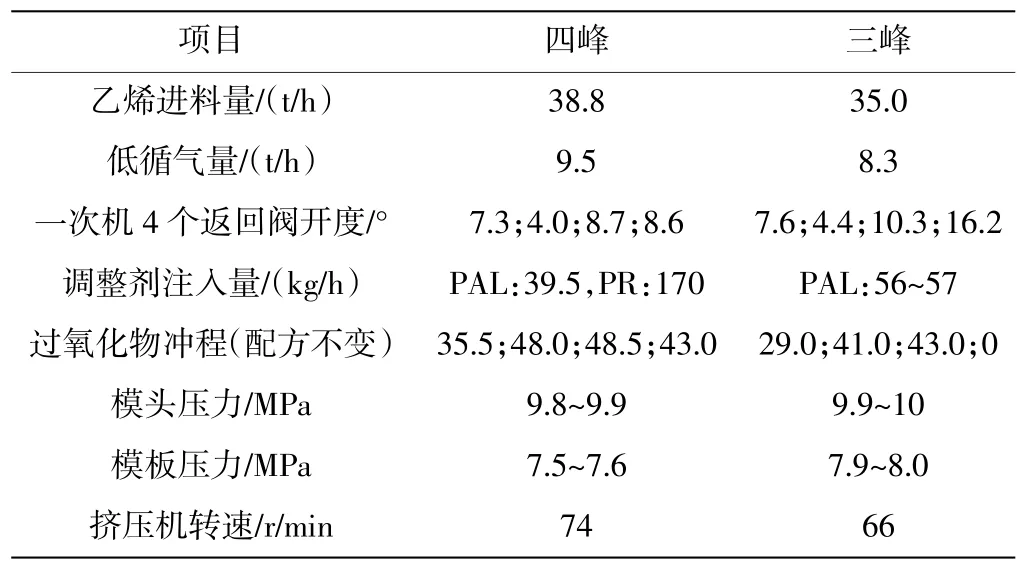

与四峰相比,聚合反应三峰运行时装置乙烯进料量减少了3.5 t/h,低压循环气流量减少1 t/h,低循气及一次机一段入口温度下降,低循排蜡次数、一次机段间缓冲罐排油次数减少,一次机返回阀开度较四峰时有所增大。聚合前三区温峰上涨,为保持温峰不变,减少了过氧化物泵冲程;由于聚合反应从一区至四区熔融指数逐渐增大,聚合四峰停运后产品熔融指数降低,故调整剂丙醛注入量增加,确保生产产品熔融指数合格。但是,R1301R1~R1301R3 撤热热水温差增大,R1301R4 和后冷器E1302 撤热热水温差减小,脉冲阀后温度下降约40,导致后冷器和高压产品分离器温度降低[3]。

聚合四峰转三峰操作方法:

(1)在DCS 画面上通过启动过氧化物注入泵停止顺控停反应四区后,根据一次机出口及二次机入口压力变化及时调节4个返回阀,使一次机出口压力稳定在28 MPa。

(2)聚合三峰运行,装置负荷下降,低压循环气流量减少,低循气返回至一次机一段入口温度有所下降。将E1601 撤热热水回V1804 手阀关小,降低热水流量,提高E1601 出口温度;低循换热器E1602 循环水跨线关小,温控阀TV16003 开度关小,以此来提高一次机一段入口温度。

(3)停运高压热水系统空冷E1820,将百叶窗关闭,根据V1820 及高分温度下降情况,缓慢开大现场HPS 手阀,注意管线及罐体振动情况,最终维持高分温度在230左右;

(4)根据反应前三区温峰上涨情况,及时降低过氧化物注入泵冲程,维持温峰稳定。

(5)反应四区与前三区比较,生产高熔指产品,四区停运后,调整剂丙醛注入量应提高,同时由于三峰运行乙烯进料减少了3.5 t/h 左右,综合考虑高分温度等因素,根据模头、模板压力调节丙醛加入量,并结合分析检测结果,快速调节产品熔融指数至合格。表1 为四峰转三峰模头压力的变化。

据装置前期生产数据,聚合四峰转三峰时产生过渡料120 t左右,按照上述数据和操作调节产生过渡料60 t 左右,每次过渡料少产生60 t,合格料和过渡料相差500 元/t。按每年开停车8 次计算,可多得利润24 万元。

表1 聚合四峰转三峰模头压力的变化

3 采取聚合三峰运行时的优势

3.1 减少乙烯损耗

通过计算一段时间内的运行数据,高压聚乙烯装置每停车一次需要待料时间为4.5 d,MTO 负荷240 t/h,OCU 负荷115 t/h,停车一天乙烯罐存增加760 t,4.5 d 库存可达3420 t,聚乙烯装置聚合四峰运行时以39.5 t/h 负荷可持续运行18.2 d,除去大检修天数以335 d 生产日计算,一次启停周期约为22.7 d,一年开停次数约为14.76 次。考虑到高压聚乙烯装置的反应温度、压力较高、装置系统联锁点多的特点,无法保证每次开停车一次性成功。结合近两年的开停车记录台账,聚乙烯装置共开停84 次,其中在开停车过程中因机组或仪表临时故障不得不再次停车进行系统置换的次数约为29.6%,所以实际聚合四峰运行每年开停次数约为19 次(14.76+14.7629.6%19 次)。

聚合三峰运行,实际单次乙烯罐存为3000 t 时开始运行,即停车待料4.5 d 时间不变的情况下,需要先四峰运行2.23 d后再三峰运行37.5 d,即三峰运行周期为44.3 d。以335 d 计算,年运行日需要停车7.6 次,则三峰较四峰每年少停车11.4次,单次停车乙烯放空量约为30 t,全年乙烯放空量减少约为342 t,乙烯单价按照7000 t 算,一年可节约成本239.4 万元。

3.2 减少开工料的产生

开、停车产生的开工料为不合格料,产品熔融指数分布广,较2426H 合格聚乙烯粒料便宜约500 元/t,每次开停车大概产生150 t 开工料。如果聚合三峰运行,则一年开工料产生减少1740 t,可节约85.5 万元。

3.3 减少对二次机柱塞杆的磨损

因超高压压缩机二次机停运后,高压填料、低压填料、组合阀内集聚的粉料温度低、硬度大,导致填料泄漏,泄漏气管线结霜严重,就开停车机组运行工况而言,正常生产时填料泄漏气很小,一般为0 kg/h 或低于20 kg/h,而开停车初期填料泄漏量高达400 kg/h。二次机在运行时柱塞杆采用润滑油强制润滑,内部油经过油泵注入机组,油在柱塞和填料之间形成12m 厚的油膜,在开车工况时大量的泄漏气将带走润滑油,油膜厚度无法得到保证,造成机组润滑不良,不能保证机组的润滑效果[5]。

装置大检修拆下的组合阀、高低压填料集聚粉料较多,柱塞杆磨损比较严重,其中2C 段柱塞杆出现较大划痕并有坑槽,更换备件1 件,拆除2E 中心阀时粉料聚集太多无法拆除,导致组合阀断裂。结合大庆石化二次机长周期运行情况看,柱塞杆运行10 年磨掉0.010.02 mm,因此可以推测频繁开停车会导致填料、柱塞杆寿命降低。柱塞杆需要定期检查抛光,单根柱塞杆抛光费用5 万元,柱塞杆单价300 万元。以大庆石化二次机运行10 年抛光一次,12 年更换备件一次计算,抛光费用分解至每年约为5 万元,更换费用每年约为250 万元。

聚合四峰运行时,结合大检修柱塞杆检查情况,假设该聚乙烯装置柱塞杆每4 年需要抛光维修一次,每年费用需要12.5 万元,假设聚乙烯装置四峰运行时每8 年更换一次柱塞杆,活塞杆年损耗费用为375 万元,柱塞杆损耗费用分解至每年为375-250=125 万元。

二次机一段填料使用寿命为16 000 h,二段填料使用寿命仅为10 000 h,更换填料必须更换组合阀。频繁开停车对填料和组合阀损害十分严重,结合前文得知,聚合三峰运行周期长,开停车次数远远少于聚合四峰运行,结合生产,可以假设三峰运行填料寿命是四峰运行填料寿命的140%,则一段节约费用为(12.540%衣1.6)4+(5.740%衣1.6)4=18.2 元/h;二段节约费用为(12.9940%衣1)6+(5.840%衣1)6=45.1 元/h;所以每套可节约63.3 元/h,每年可节约费用63.324304=40.18 万元。

由此估算聚合三峰长周期运行时,在不考虑拆解检维修费用、因拆解机组更换其他备件的情况下,二次机仅更换10 根柱塞杆和填料的维修损耗费用,每年可节约172.69 万元。

3.4 减少切刀更换频次

高压聚乙烯装置反应四峰运行,每月停车2 次,平均2 个月更换1 套进口切刀,按照两年备件合同价每套切刀19.6 万元,年换刀6 套;如果聚合三峰运行,每2 个月停车一次,平均4 个月更换1 套切刀,每年可以节约2 套切刀,节约备件费用39.2万元。

3.5 减少其他检修费用

根据停车检修费用核算统计,聚乙烯装置每次停车检修会产生1.01.5 万元的检修费用,其中包括清理过滤器、搭拆脚手架、拆装保温、更换常规备件等费用。装置聚合三峰运行,检修费用以每次1.2 万元计算,每年可节约8.6 万元。

4 结束语

高压聚乙烯装置采取聚合四峰运行时,虽然生产负荷高,能耗物耗消耗低,但是开停工次数频繁,造成检修费用、乙烯物料损耗高,机组运行工况变差等问题。通过对比分析两种聚合运行方式,优化聚合三峰运行不仅提高了装置运行周期、减少装置开停车次数,而且还有效延长了一次机气阀、二次机柱塞填料的使用寿命,降低了大机组部件的更换和检修次数。此外,开工料、乙烯损耗、挤压机切刀更换频次等均有所减少,也在一定程度上减少了设备检修费用。因此,采取聚合三峰运行不仅能降低生产成本,经济效益显著,而且对装置安全高效平稳的运行具有重要意义,也为国内相关聚乙烯生产装置优化操作提供了借鉴与参考。