RV减速器中摆线轮的数控铣削

■天津航海仪器研究所 (天津 300131) 常 乐 吕振玉 韩研研 刘 为

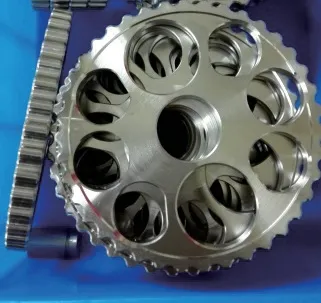

目前RV减速器广泛应用于工业机器人、自动化转台、数控机床刀塔及AGV等工业领域,但其批量国产化生产一直是困扰行业发展的瓶颈问题。摆线轮作为RV减速器的核心零部件(见图1),其摆线齿廓与曲柄轴孔的加工质量,直接制约着整个减速器的传动精度、扭转刚性等性能指标。

图1 RV减速器及摆线轮结构

1. 摆线轮加工方案

摆线轮加工时,摆线齿廓与各处内孔(曲柄轴孔、输入轴过孔和行星架过孔)一般采用分序加工,首先加工出各处内孔,再以曲柄轴孔定位,加工摆线齿廓。但该种方案存在两方面问题:①需重新设计曲柄轴孔定位工装,增加装夹时间。②由于摆线轮齿廓自身曲率半径的限制,为防止发生过切/根切现象,只能选用小直径铣削刀具,造成单次切削量小,加工时间大幅增加。

为解决上述问题,针对摆线轮的数控铣削工序,通过重新设计工装夹具、合理选择铣削刀具及优化铣削路径等方法,实现摆线轮的高效数控加工。

摆线轮加工时,摆线轮齿廓与曲柄轴孔的形位精度最高,最好同工序加工完成,以保证两者之间的形位精度。同时为了提升加工效率,应该降低更换工装时间,提高有效的零件切削时间。基于此,对摆线轮摆线齿廓的铣削采用以下改进方法:①以输入轴过孔为装夹找正基准,通过一次装夹,同时加工出摆线齿廓、曲柄轴孔和行星架过孔,消除二次装夹时间。②根据摆线齿廓的几何特性,进行分段加工,依次选用不同直径的铣刀,提升铣削效率,缩短加工时间。

2. 装夹方案设计

零件装夹前,首先将工装固定在机床台面上,找正工装与输入轴过孔配合的外圆,并以此为加工零点,采用一次装夹的方法,以输入轴过孔为定位基准,压紧摆线轮上、下端面。工装的上端压盖设计时,要避开与各孔相干涉的部位(见图2)。

图2 摆线轮装夹方式

具体实施过程中,摆线轮要紧固牢靠,防止加工过程中出现松动,造成摆线轮齿廓与曲柄轴孔之间的形位精度超差;摆线轮上、下端面平行度<0.03m m,防止加工后摆线廓线/孔与端面垂直度超差;加工时先加工内部各孔,再铣削外部摆线齿廓。

3. 刀具与切削路径

数控铣削时,主要涉及摆线齿廓、各处内孔(具体包括曲柄轴孔、输入轴过孔和行星架过孔)的加工。各处内孔加工相对简单,采用分层铣削的方法,加工行星架过孔时,要注意该孔的过渡圆角,加工摆线齿廓时,根据摆线的方程推导,其齿廓方程为

铣削过程中,为防止刀具与摆线根/顶部发生过切,应保证所选用铣刀直径D≤rrp,但这就造成刀具直径变小,一般选为D≤6mm,造成单件加工周期变长,加工成本提高。所以本文根据摆线齿廓方程,采用摆线齿廓移距+等距的方法对摆线齿廓进行多次逼近加工,依次选用不同的摆线齿廓和刀具直径,实现摆线齿廓的高效加工。

选用三种铣削刀具(1#、2#和3#)加工,刀具直径依次减小,刀具材质选择带有涂覆层的硬质合金刀具。实际加工时,按图3所示的各自路径进行加工。由于摆线轮厚度>10mm,一次铣削困难,故采用分层铣削,最后整体精铣的方法,保证了摆线轮摆线齿廓的形状精度与表面粗糙度。

图3 铣削路径

4. 设备匹配与加工

在选取CNC加工设备时,摆线轮的摆线齿廓与曲柄轴孔的几何公差<0.02mm,而且精铣摆线齿廓表面时,由于刀具直径小,为保证较高的铣削精度,刀具在高速旋转条件下,机床主轴稳定性、刚性、刀柄回转精度跳动和切削液的降温效果应满足加工要求。根据上述分析,确定机床、刚性刀柄及切削液的具体规格见表1。

加工后摆线轮(见图4)的单件加工时间缩短30%,利用三坐标进行摆线齿廓扫描后,对数据点进行拟合分析,结果显示齿廓误差控制在±0.01mm范围内,摆线齿廓与曲柄轴孔的位置度<0.015mm,满足加工要求。

图4 加工后摆线轮

表1 CNC设备、刚性刀柄及切削液规格

5. 结语

通过对摆线轮装夹方案、铣削路径重新规划,从刀具选型、设备选型、刀柄选择及切削液等多方面进行调整优化,按照优化后的方案进行加工,加工出的零件精度满足加工要求,且加工效率提升30%,达到预期效果。