打结器支架精铸毛坯误差分析与五轴数控加工方法

周脉乐 尹建军 朱 浩 张建明

(1.江苏大学农业工程学院, 镇江 212013; 2.江苏省泰州技师学院机械工程系, 泰州 225300)

0 引言

打结器是方草捆打捆机的核心工作部件,支架是其关键零件之一[1-2]。支架结构复杂,用于支撑打结器的各个执行机构,主要包括5个空间交错的轴孔和1个凸轮曲面。各空间交错的轴孔之间具有严格的空间位置关系,轴孔的加工精度(形位公差、尺寸公差与粗糙度)决定了打结器各执行机构的零件能否准确装配、各执行机构能否按预定时序准确地完成耦合的打结动作。国内外研究以打结器结构优化设计为主,主要集中在打结器的动作原理、结构重建、尺度优化和打捆密度等方面[3-10]。KLAUS等[11]发明了一种同时打两个结的打结器。MARC等[12]针对打结器产生不规则绳端的问题,对夹绳器进行了改进设计。万其号等[13-14]阐述了D型打结器的主要零件及结构,并分析了打结器自动打结的动作过程。尹建军等[15-17]分析了打结器夹绳-绕扣-钳咬等动作参数,揭示了双齿盘打结器的成结原理,并完成了各构件耦合运动仿真与时序分析。李慧等[18]建立了打结器的参数化模型。张安琪等[19]分析了D型打结器夹绳盘-打结嘴的空间角度参数。陈龙健等[20-21]基于逆向工程技术完成了D型打结器的重构与运动仿真。马赛等[22]基于TRIZ理论设计了一种D型打结器。熊亚等[23]分析了打结器割绳脱扣机构的运动规律,给出了凸轮的设计依据。李海涛等[24]对打结器割绳脱扣机构进行磨损分析,并完成了改进设计。目前,国内外关于打结器零部件加工制造方法的相关研究尚未见报道。

本文对打结器支架的铸件加工问题进行研究,基于支架的结构特点,分析打结器支架铸造毛坯的误差,提出一种支架的五轴数控加工方法,并设计专用夹具,给出不同空间坐标系下的轴孔中心坐标变化规律,提出补偿铸造误差的支架加工方法。

1 支架铸造误差分析

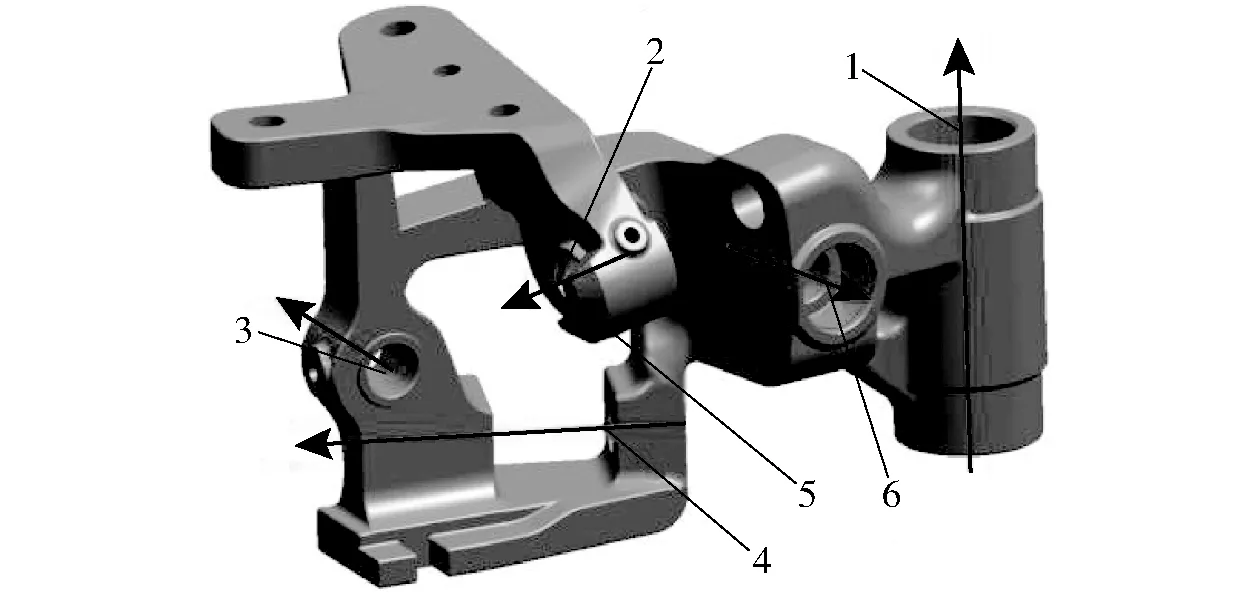

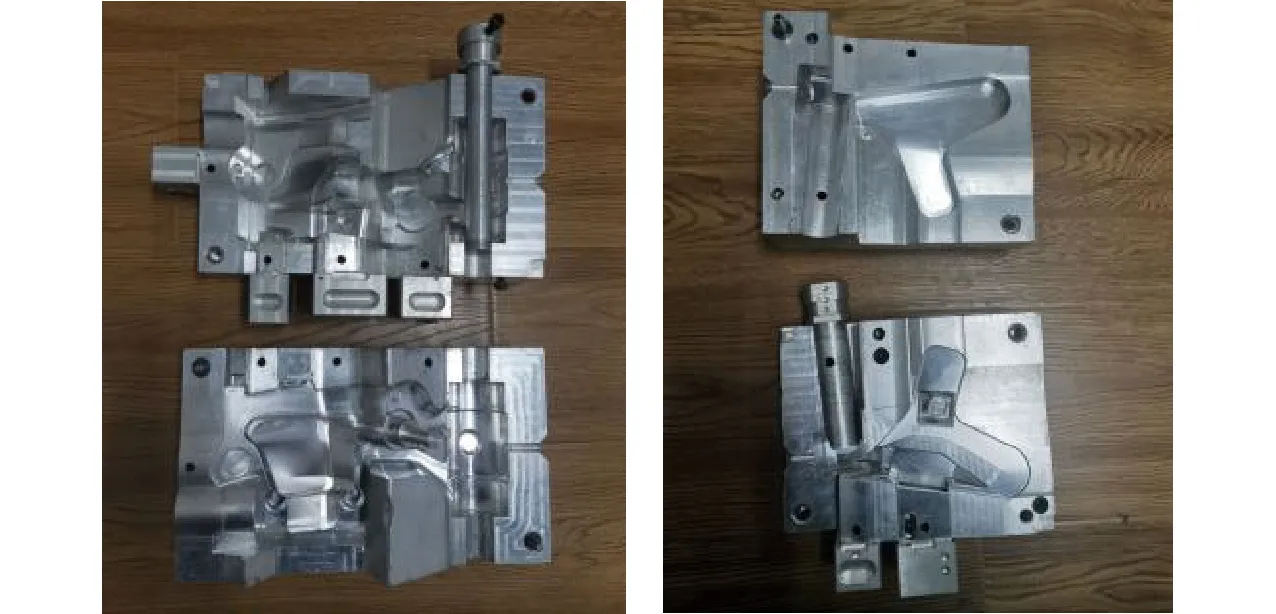

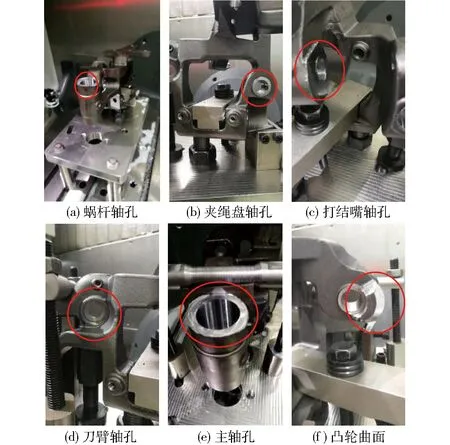

打结器支架结构如图1所示,蜗杆轴孔、夹绳盘轴孔、打结嘴轴孔、刀臂轴孔和主轴轴孔空间交错,凸轮曲面在打结嘴轴孔外侧。考虑加工制造的经济性,采用熔模铸造方式获得打结器支架的毛坯。由于打结器支架结构复杂,将注蜡模具分开设计,合并后形成完整的打结器支架蜡模,模具如图2所示。

图1 打结器支架结构Fig.1 Structure of knotter bracket1.主轴轴孔 2.打结嘴轴孔 3.夹绳盘轴孔 4.蜗杆轴孔 5.凸轮曲面 6.刀臂轴孔

图2 打结器支架的模具Fig.2 Mold for knotter bracket

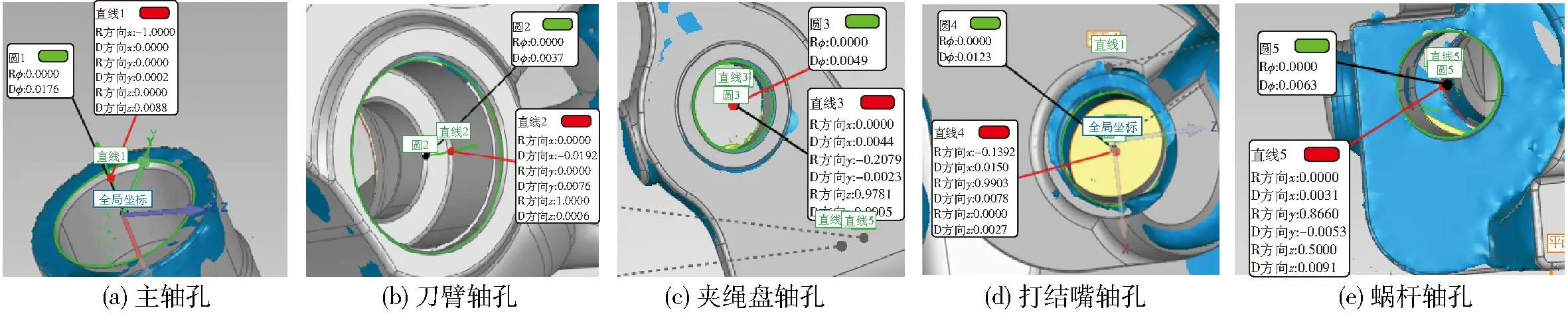

图3 打结器支架误差分析图Fig.3 Knotter bracket error analysis charts

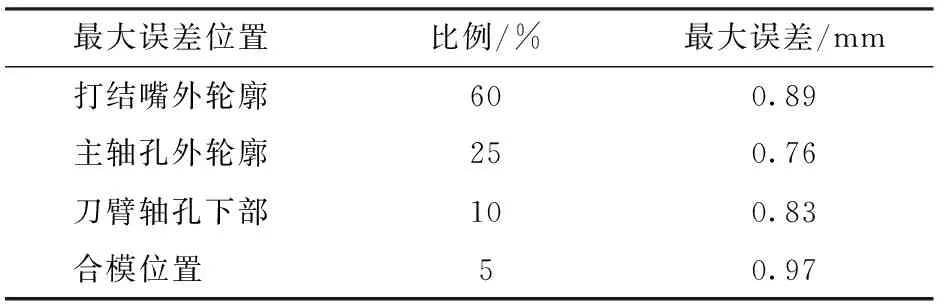

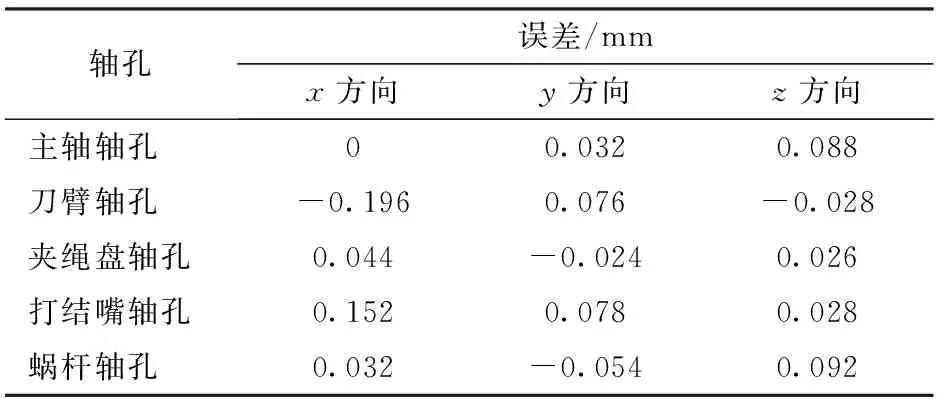

熔模铸造虽精度较高,但铸造误差始终存在,且影响后期加工。本文随机对同一批次铸造的20个打结器支架精铸毛坯进行检测,检测发现:同一模具、同一批次铸造的支架毛坯,铸造误差的分布位置和大小具有较高的一致性(表1),可通过对铸造误差分析和改进加工方法补偿铸造误差。基于三维扫描与分析技术,将扫描得到的支架点云图以最佳拟合对齐方式与设计的数字模型对齐,分析支架铸件的铸造误差。分析结果表明,支架毛坯的各个轴孔位置和凸轮轮廓均存在铸造误差,最大误差主要位于打结嘴外轮廓处及主轴孔外轮廓处,最大误差小于1 mm,误差分析如图3所示。针对打结器支架的各个轴孔创建与加工坐标一致的轴孔特征进行比较分析,同一批次支架铸件轴孔位置平均误差如表2所示。

表1 打结器支架精铸毛坯检测结果Tab.1 Inspection results of knotter bracket precision casting blank

表2 轴孔位置平均误差Tab.2 Average deviation of shaft hole position

2 专用夹具设计与加工工序制定

2.1 专用夹具设计

根据支架结构特点和加工要求设计了可拆卸的专用夹具,主要包括夹具体、定位装置和夹紧装置,如图4所示。

图4 专用夹具Fig.4 Special fixture for bracket1.底面定位块 2.蜗杆轴槽口压板 3.调节螺栓 4.横梁压杆 5.主轴孔辅助定位块 6.心轴 7.夹具底板 8.基准轴

设计定位装置时,选择支架的主轴孔和支架底面为定位基准。根据主轴孔的结构特征,选择心轴作为定位元件,心轴设计成凸台式,支架下端面置于心轴台阶上,凸台上半部分与支架铸件预制孔内壁紧贴,限定了支架4个自由度。主轴孔辅助定位压块圆柱面从支架主轴孔上端面嵌入,用螺栓将主轴孔辅助定位压块压紧,约束了打结器支架在主轴轴线方向的移动。打结器支架的底面贴合在底面定位块上,底面定位块的其余两面用螺栓固定支架的两侧,约束打结器支架的水平偏转。支架的6个自由度均被约束,实现了完全定位。

夹紧装置设计主要考虑夹紧作用点、夹紧方向和夹紧力。由于支架结构复杂,夹紧装置不能影响各个轴孔的加工,同时避免刀具移动时发生干涉,用蜗杆轴槽口压板压紧蜗杆轴孔的空缺处。将横梁压杆横置于主轴孔与刀臂轴孔之间的凹面处,横梁压杆通过双头螺柱与底板连接。

定位装置和夹紧装置都置于夹具底板上,夹具底板通过4个圆形立柱与机床工作台固定。

2.2 机床选择与工序制定

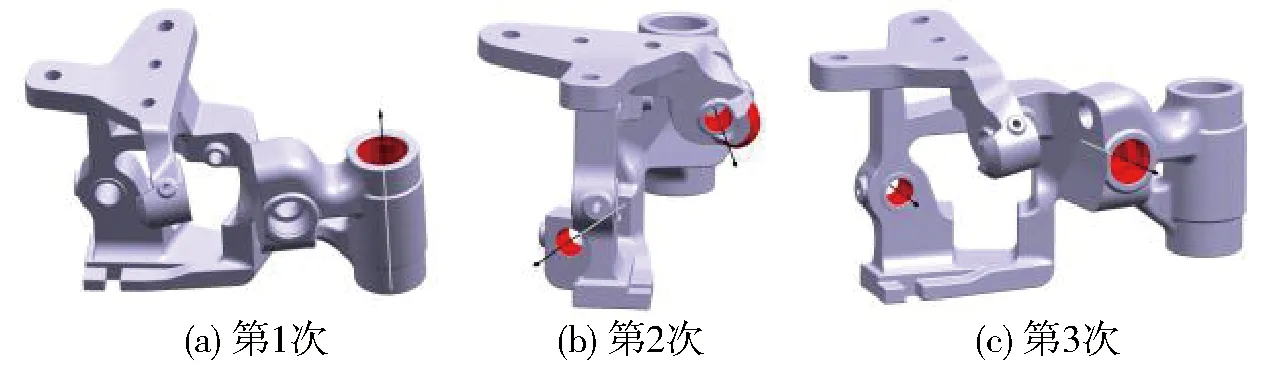

打结器支架结构复杂,5个轴孔具有严格的空间位置和角度关系,加工精度要求高。若采用三轴机床加工打结器支架,需要装夹5次才能实现5个轴孔和1个凸轮曲面的加工。若采用四轴机床加工至少需要装夹3次(第1次装夹加工主轴孔;第2次装夹加工打结嘴轴孔、夹绳盘轴孔和凸轮曲面;第3次装夹加工夹绳盘轴孔和刀臂轴孔),如图5所示。多次装夹不仅费时费力,而且不同装夹位置使得加工基准改变,造成加工质量差,甚至导致轴孔破边等问题,废品率高。选用哈斯UMC-750型五轴数控机床加工打结器支架,机床配置可实现360°旋转的双轴有耳转台,刀具可实现X、Y、Z轴3个方向的移动,同时转台可实现B、C轴2个方向的转动。哈斯UMC-750型五轴数控机床转台尺寸为630 mm×500 mm,主轴最大扭矩为122 N·m,最大功率为22.4 kW。采用哈斯UMC-750型五轴数控机床,同时配合设计的支架专用夹具,一次装夹就可以完成5个空间交错轴孔及凸轮曲面的加工,减少基准转换,提高加工精度和效率。

图5 四轴机床加工工序Fig.5 Four axis machine processing procedure

五轴数控机床加工支架时,依次加工蜗杆轴孔、夹绳盘轴孔、打结嘴轴孔、凸轮曲面、刀臂轴孔和主轴轴孔。蜗杆轴孔、夹绳盘轴孔、打结嘴轴孔直径均为15 mm,加工精度均为IT7级。为了保证加工精度,采取先钻孔后扩孔再铰孔的工序。加工完支架打结嘴轴孔后铣制凸轮曲面,以保证凸轮中心与打结嘴轴孔的同轴度。刀臂轴孔为台阶孔,先对内孔加工,采用先钻孔后扩孔再铰孔的工序,然后采用先铣孔后镗孔的工序加工外孔。最后,采用先铣孔后镗孔的工序加工主轴孔。打结器支架加工工序如图6所示。

图6 打结器支架的加工工序Fig.6 Processing procedure of knotter bracket

3 坐标变换与补偿铸造误差加工方法

3.1 基准设定及坐标变换

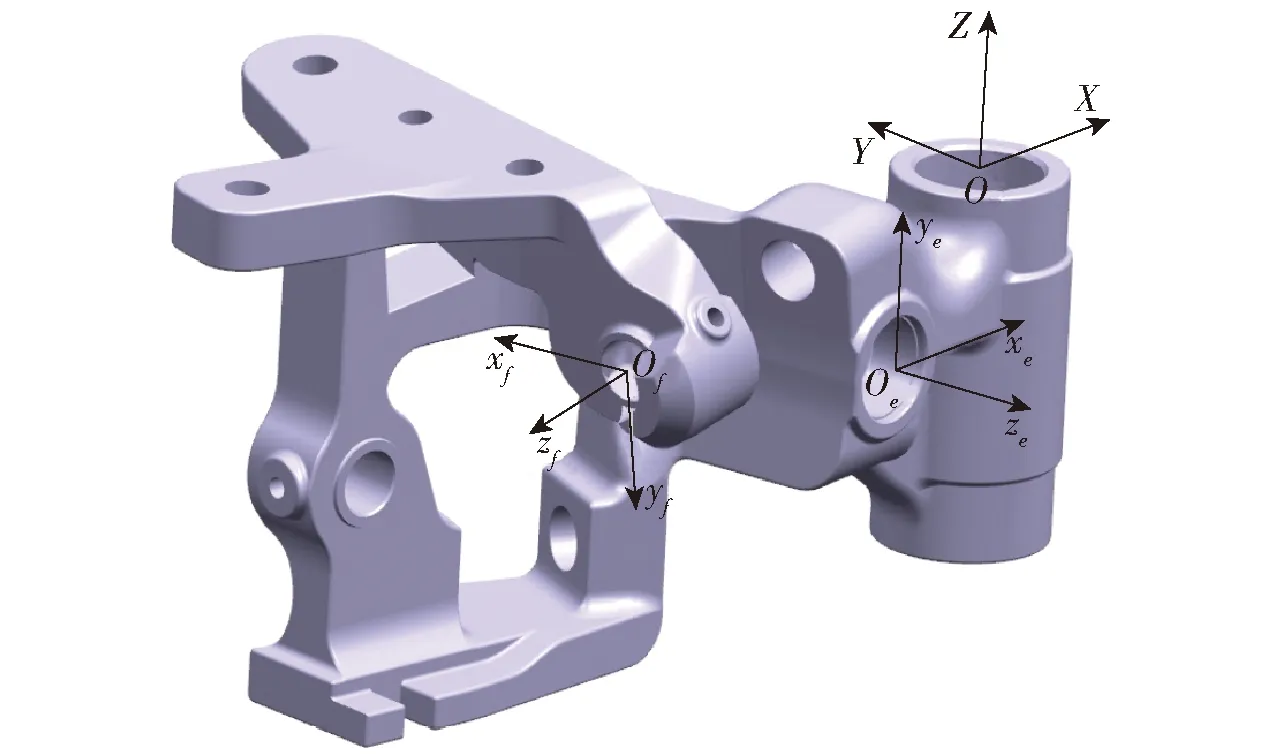

以打结器支架底面为基准平面,以主轴孔的轴线为基准轴。将基准平面向上平移一定距离(107.5 mm)作为工件坐标系的水平面,与基准轴的交点设定为支架的坐标系原点。取主轴孔加工中心坐标为(0, 0, 0),由打结器支架的结构尺寸知:刀臂轴孔的加工中心坐标为(-58,-19,-30)mm,打结嘴轴孔加工中心坐标为(-137.45,0,-14.82)mm,夹绳盘轴孔加工中心坐标为(-153.4,79.13,-51)mm,蜗杆轴孔加工中心坐标为(-135.1,-78,-81)mm。工件坐标系的坐标轴方向与机床坐标系的坐标轴方向一致。支架除主轴孔外的其余4个轴孔分布在空间异面上,需要将支架随转台分别绕C轴和B轴旋转一定角度后,将待加工轴孔端面与刀具轴(Z轴)保持垂直,刀具沿着Z轴上下进给完成对各个轴孔的加工。

加工刀臂轴孔时,将工件坐标系通过旋转和平移变换与刀臂轴孔重合,工件坐标系与刀臂轴孔的加工坐标系间的位置关系如图7所示。

图7 工件坐标系与刀臂轴孔的加工坐标系Fig.7 Workpiece coordinate system and machining coordinate system of tool arm shaft hole

从工件坐标系到刀臂轴孔加工坐标系需通过分别绕C轴和B轴旋转及沿X、Y、Z轴平移的变换,变换矩阵为[25]

Te=T1T2T3

(1)

式中T1——绕C轴旋转的变换矩阵

T2——绕B轴旋转的变换矩阵

T3——平移变换矩阵

由刀臂轴孔与主轴孔的空间角度位置关系可知,工件坐标系到刀臂轴孔加工坐标系的转换需绕C轴转动0°,绕B轴转动90°,再结合支架的结构尺寸求得变换矩阵为

(2)

加工打结嘴轴孔时,工件坐标系到打结嘴轴孔加工坐标系的变换需绕C轴转动90°,再绕B轴转动98°,如图7所示。结合支架的结构尺寸求得变换矩阵为

(3)

加工夹绳盘轴孔时,工件坐标系到夹绳盘轴孔加工坐标系的变换需绕C轴转动-18°,再绕B轴转动-90°,如图8所示。结合支架的结构尺寸求得变换矩阵为

(4)

图8 工件坐标系与夹绳盘轴孔的加工坐标系Fig.8 Workpiece coordinate system and machining coordinate system of twine disc shaft hole

加工蜗杆轴孔时,工件坐标系到蜗杆轴孔加工坐标系的变换需绕C轴转动60°,再绕B轴转动-90°,如图8所示。结合支架结构尺寸求得变换矩阵为

(5)

3.2 补偿铸件误差的加工方法

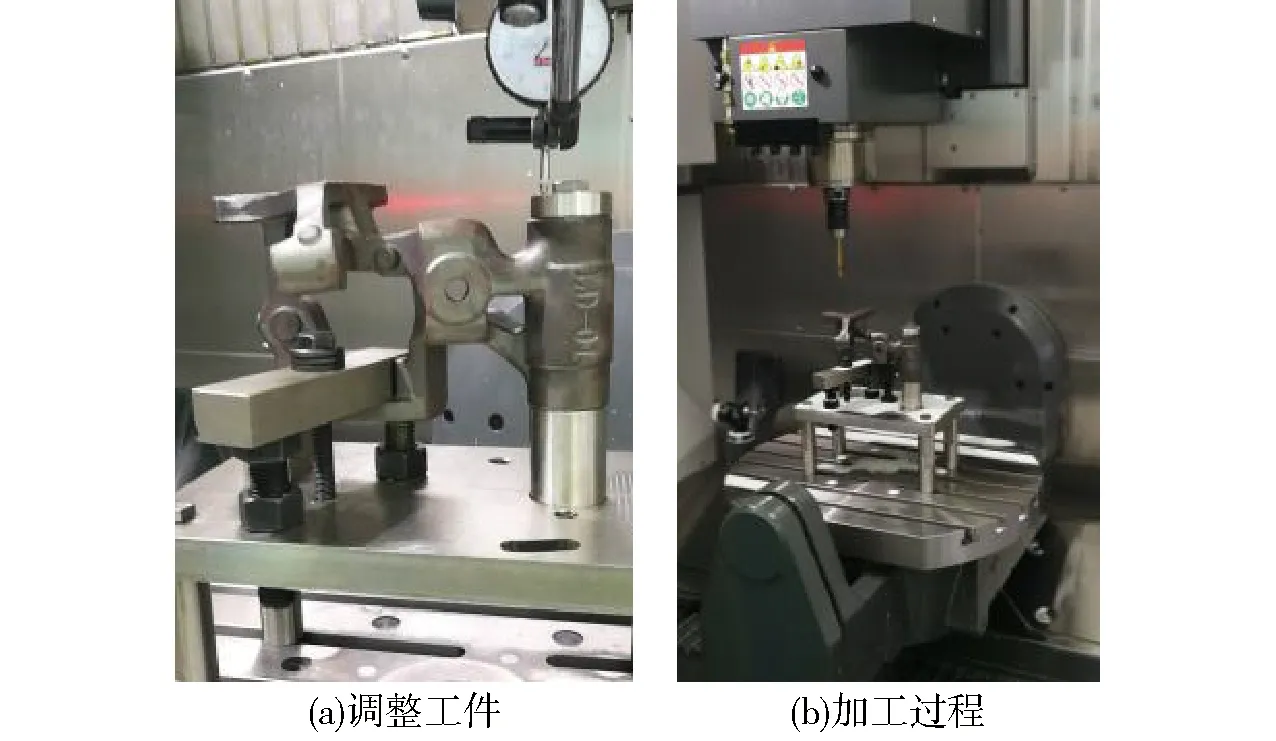

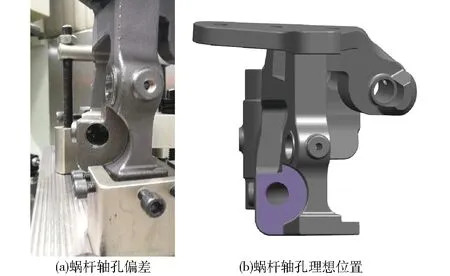

支架加工时,首先铣制支架底平面,形成装夹和加工基准面,经所设计的专用夹具装夹后,将专用夹具连同支架铸件一起置于哈斯UMC-750型五轴数控机床的双轴转台上。通过专用夹具底部的调整螺栓将主轴孔辅助定位块的上端面调整至与刀具主轴垂直,利用寻边器基于主轴孔外轮廓测定加工基准点,如图9所示。由于打结器支架铸件存在铸造误差,主轴孔外轮廓并不是理想的圆形,通过寻边器测得的基准点位置与理想基准点位置也发生了偏差,导致工件坐标系设置错误从而造成其余轴孔中心位置与理想位置发生偏差。通过调节支架各个轴孔的加工坐标,补偿打结器支架铸造误差,使实际加工中心位置尽可能地靠近理想位置,保证打结器支架5个轴孔和凸轮曲面的空间位置关系和精准度。在同一批次铸造的支架毛坯中随机选A1、A2、A3和A4 4件支架铸件,寻边器测得支架毛坯基准点与理论基准点误差为(Δx,Δy,Δz),测得4组样本A1、A2、A3、A4的误差分别为(0.1, 0.12, 0.08)mm、(0.07, 0.09, 0.10)mm、(0.08, 0.11, 0.07)mm、(0.11, 0.10, 0.09)mm。

图9 基于寻边器对加工基准点的测定Fig.9 Determination of machining reference point based on edge finder

对于刀臂轴孔的加工,可以根据工件坐标系原点误差计算出刀臂轴孔加工中心坐标为

(6)

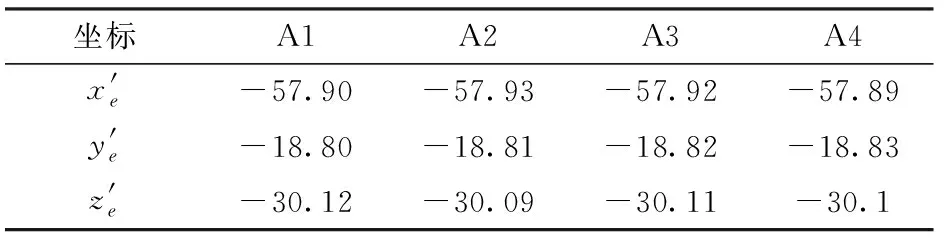

将4组样本数据分别代入式(6)得到刀臂轴孔加工中心变化后坐标如表3所示。

表3 刀臂轴孔加工中心变化后坐标Tab.3 Coordinate change of machining center of cutter arm shaft hole mm

根据上述计算结果,对样本A1刀臂轴孔进行加工时,刀臂轴孔的加工点位置坐标指令可由e(-58, -19, -30)mm调整为e′1(-57.90, -18.80, -30.12)mm,依此类推,样本A2、A3、A4对应刀臂轴孔加工点位置坐标指令为e′2(-57.93,-18.81, -30.09)mm,e′3(-57.92, -18.82, -30.11)mm,e′4(-57.89, -18.83, -30.10)mm。

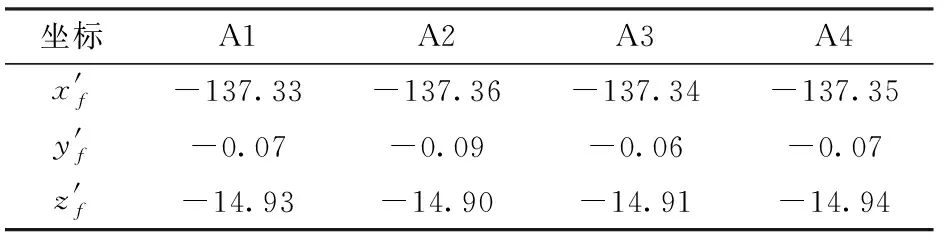

打结嘴轴孔加工中心变化后坐标如表4所示。

表4 打结嘴轴孔加工中心变化后坐标Tab.4 Coordinate change of machining center of knotting nozzle shaft hole mm

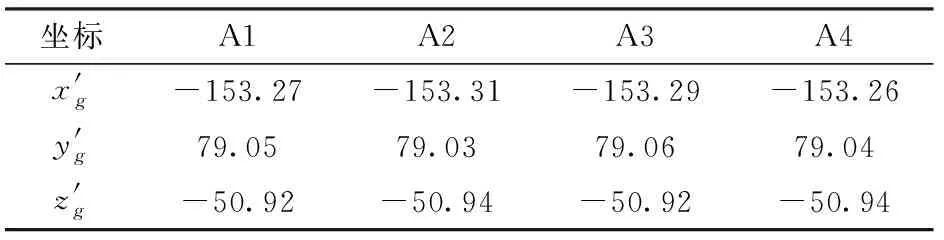

夹绳盘轴孔加工中心变化后坐标如表5所示。

表5 夹绳盘轴孔加工中心变化后坐标Tab.5 Coordinate change of machining center of twine disc shaft hole mm

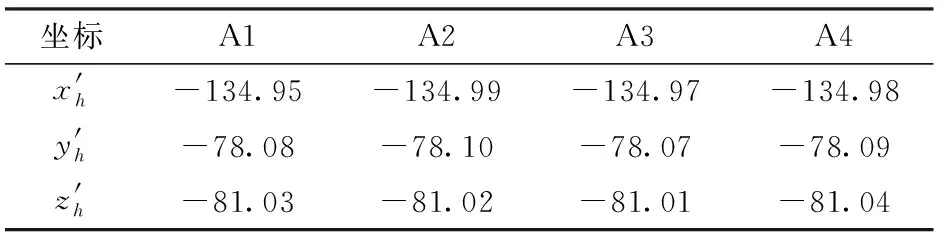

蜗杆轴孔加工中心坐标变化后如表6所示。

表6 蜗杆轴孔加工中心变化后坐标Tab.6 Coordinate change of worm shaft hole machining center mm

为了提高支架加工的成品率和加工精度,在加工支架毛坯时,根据上述计算结果在机床上调整刀具点位坐标指令后,加工支架的各个空间交错轴孔和凸轮曲面。通过本文设计的专用夹具装夹后,基于上述补偿铸造误差的加工方法,在五轴机床上对打结器支架的5个轴孔和凸轮曲面进行加工,共加工100个打结器支架,报废支架1个,支架加工成品率为99%。报废支架的原因为:主轴孔实际中心偏离理想中心过大,导致其余轴孔偏离理想中心过大,出现轴孔破壁等问题。加工成型后的各个轴孔和凸轮曲面如图10所示。打结器支架成品和装配完成的打结器如图11所示。

图10 加工成型后的轴孔和凸轮曲面Fig.10 Processed shaft hole and cam surface

图11 支架成品及打结器总成Fig.11 Bracket products and knotters

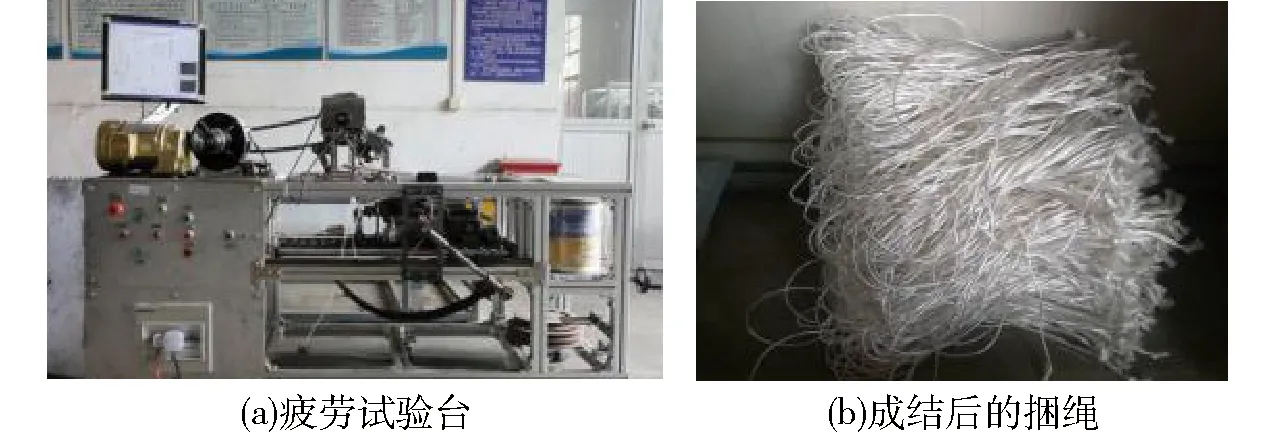

4 打捆成结试验

为了验证打结器支架数控加工工艺以及补偿铸造误差加工方法的正确性,将加工成型的支架及其他零部件组装成打结器进行田间打捆试验,如图12所示。试验用捆绳选用直径为2.5 mm的聚丙烯绳,对收获后的小麦秸秆进行压缩打捆试验。试验时,打结器驱动齿盘的工作转速为80 r/min,方捆尺寸为320 mm×420 mm×500 mm,秸秆长度为30~50 cm,含水率约为20%,成捆密度120~140 kg/m3,共捆草10 000捆,成结率为100%。打结器支架可满足各个执行部件的装配精度,打结器成结精准、可靠,支架加工质量达到技术要求。

图12 田间打捆试验Fig.12 Baling test in field

为进一步验证打结器支架的加工质量,将支架与其余零部件装配在打结器疲劳试验台上,进行打结器疲劳试验,如图13所示。

图13 打结器疲劳试验Fig.13 Knotter fatigue test

打结器疲劳试验台可循环实现拉绳、送绳和打结动作,同时测试打结过程中的捆绳张力、主轴转矩和主轴转角[26]。通过变频器调节打结器疲劳试验台主轴转速,分别设置转速为60、75、90 r/min,捆绳拉力设置为100~120 N和120~140 N,共完成6组试验。每组试验打结2 000次。试验表明:采用四轴加工中心3次装夹的方法加工打结器支架,5个轴孔之间的空间角度误差达±1°,轴孔中心位置偏离合适位置达到±1 mm左右,再复合锥齿轮等传动件的制造误差,导致锥齿轮和蜗杆传动不畅,使打结嘴轴等传动轴弯曲或支架轴孔破裂,上述因素综合导致支架成品率低,打结器工作寿命短;基于五轴数控加工方法和所设计的专用夹具,一次装夹可实现打结器支架5个空间交错轴孔和1个凸轮曲面的加工,加工精度高,满足打结器中各个执行机构的装配和工作要求。但打结器支架铸造毛坯存在铸造误差,通过寻边器测得的基准点位置偏离理想基准点位置,导致所加工打结器支架的轴孔壁太薄或破壁等问题(图14),成品率仅为60%左右;采用五轴加工中心一次性装夹,应用本文的误差补偿方法,不仅打结器支架的轴孔加工精度高,而且成品率高达99%,各执行机构配合准确,在各组参数下均成结可靠,成结率为100%。

图14 蜗杆轴孔Fig.14 Worm shaft hole

5 结论

(1)基于三维扫描技术对打结器支架熔模铸件进行逆向检测与分析,支架毛坯在各轴孔位置和凸轮轮廓处存在铸造误差,最大误差位于打结嘴外轮廓处及主轴孔外轮廓处,误差在±1 mm范围内。

(2)推导出打结器工件坐标系与各轴孔加工坐标系的变换矩阵,提出通过调整工件加工坐标对铸造误差进行补偿的五轴数控加工方法,设计了打结器支架的专用夹具,制定了五轴数控加工工序,一次装夹可完成支架5个空间交错轴孔和1个凸轮曲面的加工,提高了支架加工成品率和质量,适合批量生产,成品率达99%。

(3)进行了打结器田间打捆试验和台架疲劳试验,田间捆草10 000捆,试验台打结12 000次,成结率为100%。