基于OPC技术的先进控制半实物实训平台设计

阎 群,李 擎,李希胜,崔家瑞,栗 辉

(1. 北京科技大学 自动化学院,北京 100083;2. 北京科技大学 北京市工业波谱成像工程技术研究中心,北京 100083)

随着科学技术和计算机技术水平的不断提高,现代工业生产正向大型化、连续化、复杂化的方向发展,以模糊控制、神经控制、预测控制、鲁棒控制等为代表的先进控制策略在工业生产过程中的应用越来越广泛[1-2],先进控制理论与应用逐渐在高等工科院校受到重视,这对先进控制理论实践教学提出了增设该类实验项目的需求。

在卓越工程师培养计划、CDIO(conceive, design,implement, operate)特色专业建设和工程教育专业认证三种工程化教育理念的指导下,历经5年时间,我校自动化学院以冶金领域的典型控制系统为原型,构建了基于“OBE(outcomes-based education)+CDIO”的实践能力培养体系,出色完成了自动化生产线实训平台建设,在培养学生解决复杂工程问题的能力方面取得了较好的成绩[3-6]。但自动化生产线实训平台的控制设备选用西门子PLC,开放性、灵活性及数据处理能力都较弱,不利于灵活、快速地集成复杂的先进控制算法,学生学到的先进控制理论与工程实际难以有机融合,无法最大限度地发挥自动化生产线实训平台的效用。

MATLAB是一种计算功能强大的科学计算语言,内部的 Simulink组件提供了一个动态系统建模、仿真和综合分析的集成环境,只需通过简单、直观的拖曳操作,就可构造出复杂的系统,便于灵活、方便地实现各类先进、复杂的控制算法,但它难以直接控制现场工控设备[7-9]。鉴于此,本文利用OPC(OLE for process control)通信对实验室原有自动化生产线实训平台进行了二次开发,构建了以组态王为桥梁,由MATLAB、组态王和PLC共同组成的先进控制半实物实训平台。该平台充分利用组态王在界面设计方面和MATLAB在算法设计与仿真方面的优势,降低了先进控制策略在自动化生产线实训平台上实施的复杂性,提高了实训平台的开放性,为不同水平学生特别是探索欲、求知欲较强的学生提供了机会,满足了综合设计型、创新型和探索型等更高层次的实践教学及相关科研需求,有利于培养自动化专业学生解决复杂工程问题的能力。

1 先进控制半实物仿真实训平台总体结构

先进控制半实物实训平台采用“虚拟控制器+实物对象”的形式,总体结构如图1所示,主要包括被控对象、控制设备、上位计算机三部分。被控对象为自主研制的自动化生产线实训平台中的实物实训装置,主要包括多热工参量控制实训系统、三容水箱过程控制实训系统、磁粉制动交流电机控制实训系统、柔性制造实训系统、卷曲张力控制实训系统、钢铁废水处理实训系统等[4,6]。实物实训装置使用工业现场常用的工业级检测仪表和执行机构,以期在对象特性、系统约束条件等方面尽可能体现工业现场的实际情况。控制设备选取西门子SIMATIC S7-200或S7-300 PLC,负责实验平台的数据采集与处理,接收来自上位计算机的操作信号和控制信号,并发送给执行机构完成控制任务。上位计算机基于目前使用较多且功能完善的组态王6.55进行监控界面设计,辅以MATLAB仿真软件实现各种先进控制算法,控制程序和监控界面之间通过OPC数据接口实现数据交换,充分利用两种软件的特点。监控界面提供“装置图示”“实时曲线”“参数配置”“历史数据”“报表查询”等功能,便于学生动态监控控制系统的控制过程。

图1 先进控制半实物仿真实训平台总体结构

2 组态王与MATLAB的数据交换

该先进控制半实物实训平台的一个重要部分就是MATLAB中的控制程序与组态王监控界面的数据交换。OPC是一套标准的OLE/DCOM接口协议,采用客户/服务器体系,其目标是在客户和服务器之间建立一种通信和数据交换的工业标准机制[9]。组态王软件全面支持OPC技术,启动组态王软件时系统会自动启动组态王内部的OPC服务器,完成以OPC技术为通信桥梁的数据通信[10-11]。MATLAB提供了OPC工具箱,支持读写 OPC数据[12-14]。因此,将组态王作为OPC服务器,MATLAB作为OPC客户端,无需开发特定程序,可以利用OPC技术在同一台计算机上实现Windows系统中组态王与MATLAB的数据交换,如图2所示。

图2 基于OPC技术的组态王与MATLAB数据交换

3 水平双容水箱液位单神经元PID控制实现

如图3所示,三容水箱过程控制实训系统的控制设备选用的是SIMATIC S7-200 PLC,其编程能力有限,只能实现常规的PID控制。这里以水平双容水箱液位单神经元PID控制项目为例,说明本先进控制半实物实训平台的应用过程。

图3 三容水箱过程控制实训系统

3.1 单神经元PID控制算法

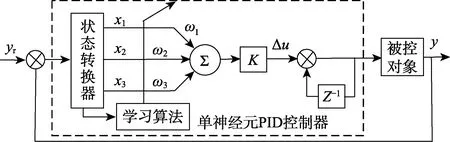

在神经网络控制中,神经元是最基本的控制元件,结合常规PID控制,将误差的比例、积分和微分作为单个神经元的输入量,就构成了单神经元PID控制器[6,15],其控制系统框图如图4所示。

图4 单神经元PID控制系统框图

yr(k)为系统的设定值,y(k)为系统的实际输出值,系统误差信号e(k)经过状态变换器变换成神经元的三个输入量神经元的权系数ω1(k) =kp、单神经元PID控制器的输出为

其中K为单神经元比例系数,K>0。与传统PID控制不同,单神经元PID控制器的权系数可以通过神经元的自学习功能进行自适应调整,故可以大大提高控制器的鲁棒性。

这里选用有监督 Hebb学习算法,为了保证学习算法的收敛性和控制鲁棒性,规范化处理后权系数的学习规则为[6]:

其中ηp、ηi、ηd分别为比例、积分、微分控制的学习速率。

3.2 控制算法仿真验证

在将该控制器应用于实际系统之前,需要使用MATLAB/Simulink对其进行仿真验证。

1)建立控制系统模型。

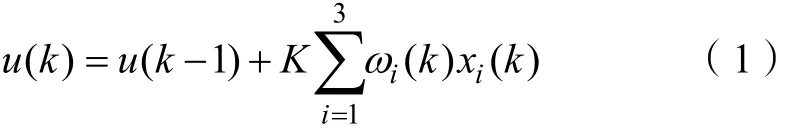

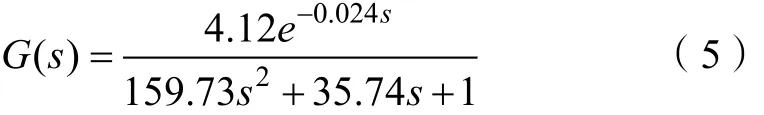

采用实验建模法,以阶跃信号为激励,采集被控系统的响应信号,通过 MATLAB的系统辨识工具箱对采集数据进行处理,得到被控对象的数学模型。对所得的数学模型进行仿真,并与实际测得响应曲线对比,验证模型的有效性。实验建模法测得水平双容水箱液位控制系统的数学模型为

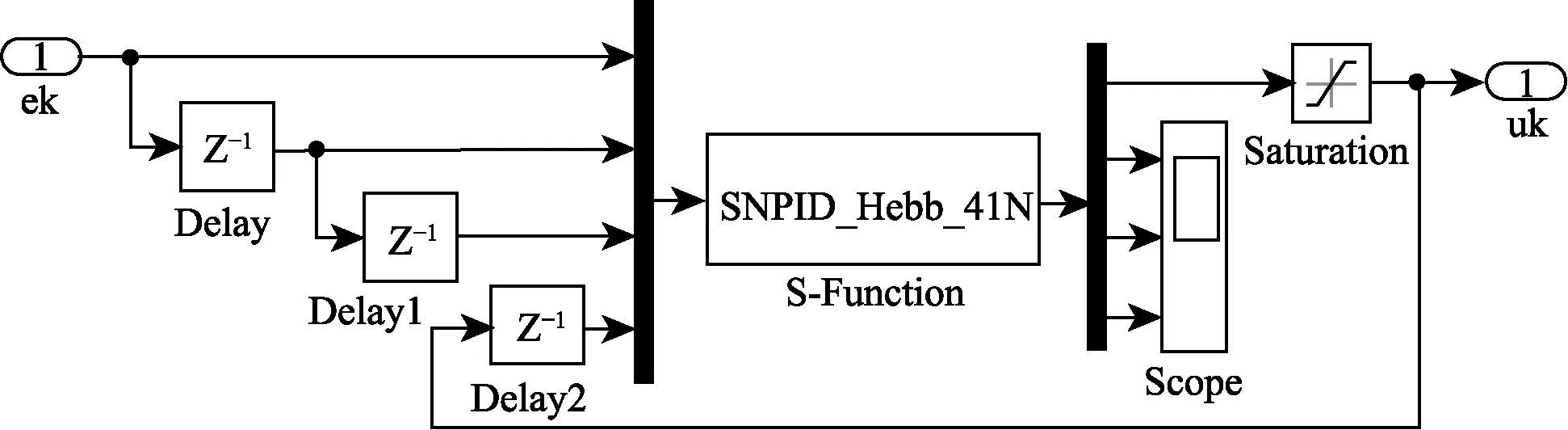

2)利用MATLAB/Simulink实现单神经元PID控制算法。

单神经元 PID控制算法无法直接用传递函数描述,引入S-Function模块,按式(2)—(4)编写单神经元PID控制算法,并对其进行封装。单神经元PID控制器内部结构见图5。

图5 单神经元PID控制器内部结构

3)仿真结果。

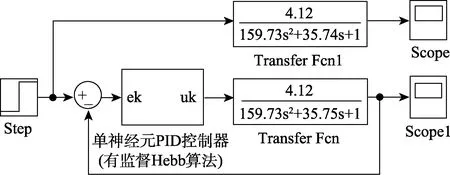

水平双容水箱液位控制系统仿真框图见图6。

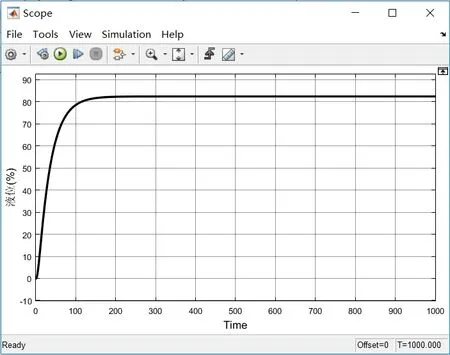

给定阶跃信号,仿真的液位百分比设定值为30%,图7为未加任何控制器的仿真结果,液位百分比稳定在82%左右,出现了较大的稳态误差。图8为加入单神经元 PID控制器的仿真结果,其中K=0.000 6、ηp=0.5、ηi=0.6、ηd=0.1,系统的超调较小,无稳态误差,而且能很快达到稳定状态。

图6 水平双容水箱液位控制系统Simulink仿真框图

图7 未加控制策略的仿真结果

3.3 实物控制对象在线测试

控制器设计经调试验证后,就可以应用于实物控制对象。

1)系统总体监控程序设计。

系统总体监控程序提供液位监控系统人机交互界面并完成数据采集。启动组态王软件时系统会自动启动组态王内部的 OPC服务器,其标识是 KingView.View.1[11-12]。在组态王监控程序的数据字典中建立需要的内存实型变量,比如水平双容水箱液位控制所需的变量LT101、PID1_SP及U101,分别对应液位测量值、给定值及潜水泵转速值,这些变量将通过OPC服务器供MATLAB/Simulink中控制器引用。

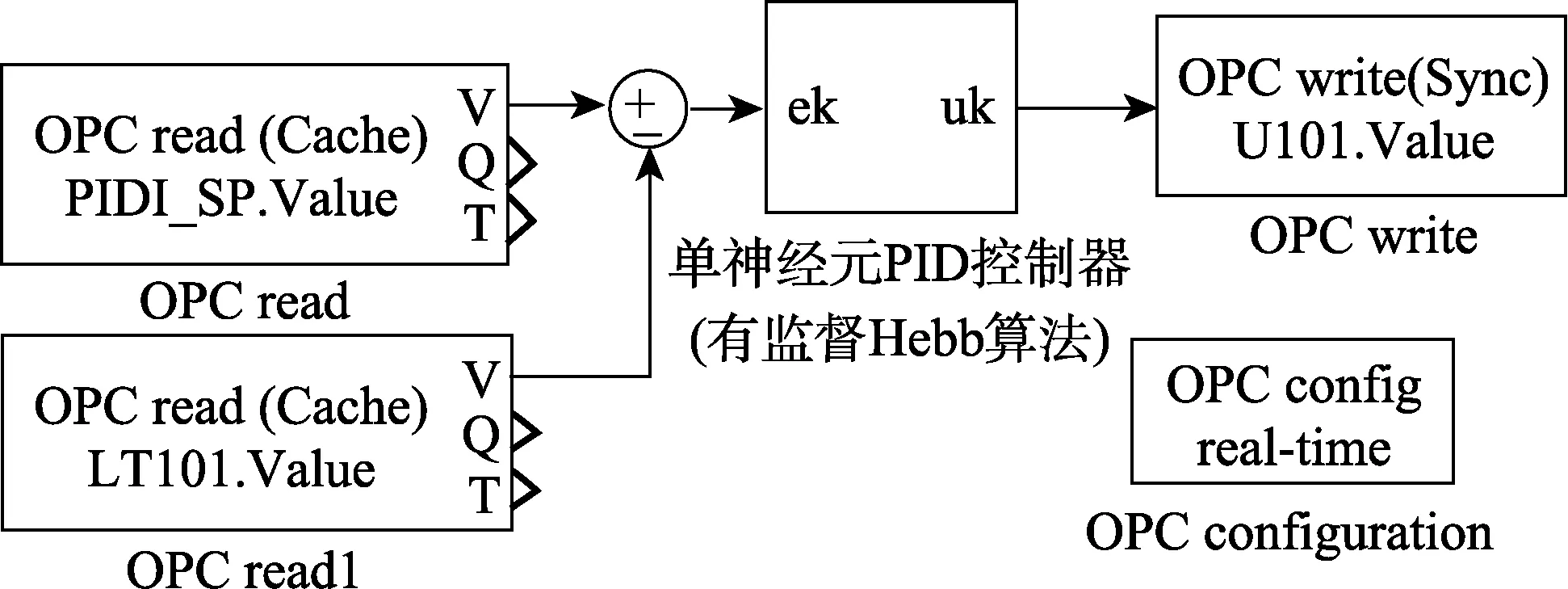

2)MATLAB/Simulink OPC客户端设置。

MATLAB/Simulink自带的OPC工具箱提供了一种服务器和客户端互访的通用机制。OPC工具箱中包括OPC configuration、OPC read、OPC write等模块,分别用于配置需要连接的OPC服务器和读、写数据[13-14]。借助MATLAB OPC工具箱可以方便地实现MATLAB客户端与组态王服务器之间的连接和数据交换,在后台计算处理完成先进控制算法。基于OPC的单神经元PID控制器Simulink框图见图9。

图9 基于OPC的单神经元PID控制器Simulink框图

3)具体操作及运行效果分析。

系统运行时,PLC的常规控制回路设置为手动控制状态(手动状态下PLC相应回路的控制量可由外部输入更改),此时先进控制器的输出数据通过OPC客户端传送到组态王OPC服务器,进而送入PLC控制潜水泵的转速。同时,液位设定数据及PLC采集的当前液位数据通过组态王OPC服务器传输到MATLAB中的先进控制算法模块,形成先进控制闭环回路。单神经元PID控制器的控制效果见图10。

图10 水平双容水箱液位单神经元PID控制器控制效果

第1阶段主要测试系统的跟踪响应。设定参考液位百分比为60%,由其第1阶段响应曲线可以看出系统超调量约为3.3%,调节时间大约82 s,系统响应快,超调小,无偏差,性能优异。

第2阶段主要测试输出干扰对系统性能的影响。将水箱的出水阀开度调大,由第2阶段响应曲线可以看出,液位下降产生偏差,MATLAB中单神经元PID控制器开始调节,潜水泵转速增加,约44 s后液位重新恢复稳定,恢复时间短,系统抗干扰能力强。

第3阶段主要测试输入干扰对系统性能的影响。给定输入一个跃变,液位百分比设定值由 60%降为40%,由第3阶段响应曲线可以看出,控制输入和潜水泵的转速减小,液位跟随设定值,约120 s后液位重新稳定。系统抗干扰性能较强,跟随时间短,性能较好。

4 结语

该先进控制半实物实训平台是在我校CDIO实验室原有自动化生产线实训平台上的二次开发,立足专业特点、面向工程实际,具有很高的创新性和实用性,为本科实践教学提供了有力支持,为学生科技创新、学科竞赛提供了实训基地。而且,它为研究生和教师提供了科研平台,在对学生进行全面、系统工程实践训练,培养学生解决复杂工程问题能力的同时,提升了教师的业务能力与综合素养,为培养创新研发型人才提供了师资保障。我院每年约有300余名本科生使用该平台完成“自动化生产线实训”和“控制系统设计与实现”两门实践类课程学习。约有近150名学生依托该平台参加各类科技创新和学科竞赛。据不完全统计,近3年学生共获各类国家级特等奖20余项、一等奖50余项、省部级一等奖60余项,学生获得授权专利13项、软件著作权7项,在校学生学科竞赛的获奖比例达到本专业学生总数的35%以上,连续两年位列全校前两名。