微细粒矿物分选技术研究进展

陈文胜, 付君浩, 韩海生, 穆迎迎, 高建德

1.中南大学 资源加工与生物工程学院,湖南 长沙410083;

2.湖南有色郴州氟化学有限公司,湖南 郴州 423000

随着矿产资源的长期开采利用,富矿与粗粒嵌布矿物资源日益匮乏,我国矿产资源贫、细、杂化的局面已经十分凸显,而细粒特别是微细粒氧化矿物难以有效分选和回收,造成了矿产资源的大量浪费。例如,南岭成矿带的风化钨矿和胶态锡矿长期以来被定义为“呆矿”[1],云南兰坪细粒氧化铅锌矿和川西地区微细粒稀土矿未得到有效回收[2]。据统计,中国五矿集团下属的远景钨业、瑶岗仙钨矿、新田岭钨矿的风化型钨资源,折合WO3金属量达120万t,总价值达1 000亿元以上;湖南柿竹园锡探明储量高达46万t,由于嵌布粒度细,被相关专家定论为根本不能回收的锡矿物,每年排往尾矿库的锡金属量达到1 500 t[3]。作为我国矿产资源的重要组成部分,微细颗粒中赋存的大量金属迫切需要成熟的技术回收,基于此,近几十年众多选矿工作者开展了大量卓有成效的工作。本文总结了近年来微细粒分选技术的发展,深入剖析了微细粒矿物分选的现状及其难点,旨在为微细粒矿物分选的发展与新技术的开发提供借鉴。

1 浮选分离技术在微细矿粒分选中的应用

1.1 微细粒矿物浮选分离的瓶颈问题

嵌布粒度细、复杂共生的多金属矿石作为重要的矿产资源,有关其微细粒矿物有效利用的问题一直是国内外矿物加工领域学者关注和研究的热点。泡沫浮选被认为是矿物加工中最经济有效的方法之一,对于微细粒矿产资源的综合利用通常采用浮选技术[4]。浮选作为微细矿物回收利用的有效方法,多年来学者们在细粒矿物特别是微细粒有用矿物浮选领域开展了大量研究工作。

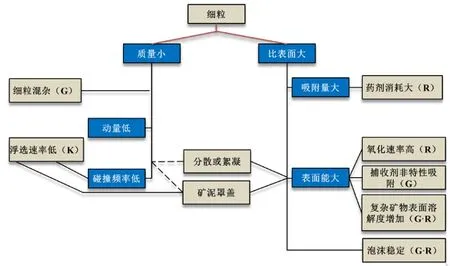

质量小、比表面积大是微细粒矿物的主要特性,随之带来一系列浮选问题,如图1所示。造成微细矿物分选效果差的本质原因主要有四个方面:(1)体积小、质量小造成了微细矿粒在浮选矿浆中的动量小,与气泡的碰撞概率小,难以克服矿粒与气泡之间的能垒而无法黏附于气泡表面,浮选回收率低;(2)微细粒矿物比表面积大、表面能高,容易造成脉石矿粒与有用矿粒之间的非选择性团聚,影响浮选的选择性,不利于浮选;(3)微细颗粒改变了矿浆的流变性,导致浮选矿浆黏度高、气泡过度稳定和浮选选择性低等不可控现象;(4)由于微细粒矿物的粒度小,比表面积大,因此在矿浆中的溶解度更大,产生的难免离子更多,难免离子可能与捕收剂发生竞争吸附或沉淀捕收剂,影响药剂与矿物之间的作用,进而影响矿物的浮选。

图1 微细颗粒对矿物浮选过程中的影响

微细粒矿物难以分选的特点严重影响了微细粒矿物资源的回收。据调查,世界上33%的磷酸盐矿物、20%的含钨矿物、16%的含铜矿物以及其他有用矿物损失于微细颗粒中[5],这造成了大量矿产资源浪费和经济损失。微细粒存在于矿浆体系中还会产生矿泥罩盖,对常规粒度颗粒的分选也会产生恶劣影响[6]。此外,随着颗粒尺寸的减小,矿物颗粒的比表面积增加引起高的药剂消耗,大大增加了生产成本。未能得到有效分选的金属以及过剩的药剂进入尾矿库后会污染周围的水土及生态系统,对环境产生巨大的不利影响。由此可见,微细粒矿物的浮选分离是一个亟待解决却又十分棘手的世界性难题,开展微细粒矿物浮选强化分离研究具有重大意义。

针对细粒矿物浮选的关键问题,国内外开展了大量的基础研究和技术开发,主体思路是:对细矿粒进行预处理,增大颗粒的“表观粒径”,将微细粒浮选的问题转化为常规浮选;根据颗粒与气泡的匹配性原理减小气泡尺寸,从而改善微细粒浮选。

1.2 基于增大颗粒表观粒径的微细粒浮选强化分选技术

Derjaguin等人[7]认为在不考虑布朗运动的前提下,小颗粒转移到气泡表面上的机制主要受两个参数控制:惯性力和水动力相互作用。在浮选体系中密度大于周围流体的粒子(如图2中的A类颗粒)有一定的沉降速度,运动过程中惯性力占主导,其轨迹易偏离流体流线与气泡碰撞。而矿浆中密度接近周围流体的微米级粒子(如图2中的B类颗粒),运动过程中水动力相互作用占主导作用,粒子基本沿流体流线流动,接触到气泡的表面的概率非常有限,因此碰撞效率极低,难以矿化。

图2 常规颗粒(A)和微细颗粒(B)与气泡碰撞机制的示意图(实线代表粒子轨迹,虚线代表流体流线)

只有在惯性力的主导下偏离流体流线,颗粒才有机会与气泡发生碰撞矿化。基于此,如果浮选前可以通过增大B类颗粒粒径使其向A类颗粒转换,那么颗粒与气泡碰撞的概率就会增大,微细粒矿物的回收就会出现大的改观。近些年研究者在进行细粒级矿物浮选时,往往通过增大超细颗粒表观粒径的思路来改善浮选效果:即预处理超细矿物颗粒,使其絮凝或团聚后来进行常规浮选分离,将微细粒浮选的问题转化为常规粒度颗粒的浮选,如剪切絮凝浮选、载体浮选和选择性絮凝浮选。

1.2.1 剪切絮凝浮选分离技术

剪切絮凝浮选技术(Shear-flocculation flotation)是指在表面活性剂作用下目的微细颗粒表面吸附药剂疏水,并在高速剪切搅拌作用(High Intensity Conditioning)下碰撞相互作用形成絮团后用常规浮选法回收,是微细粒矿物回收的有效方法之一[8]。高强度的剪切搅拌为微粒提供足够的动能来克服静电排斥力及微细粒矿物间的能量壁垒,同时加强捕收剂在粒子表面的吸附提高粒子间的表面疏水作用能,使微细颗粒结合生成絮团。

Yin和Yang等[9]采用剪切絮凝浮选技术处理鞍山超细赤铁矿,最终回收率可达到90%,相比常规浮选提高了约30个百分点。秦煦坤等[10]采用剪切絮凝浮选处理某红柱石微细粒矿泥,最终获得Al2O3品位为42. 26%、回收率为35.72%的红柱石精矿,实现了微细粒红柱石的高效富集。徐凤平等[11]以含有羟肟酸根和脂肪酸根的药剂ZL为捕收剂,通过强剪切调浆-疏水絮凝浮选加强了湖南某微细粒级白钨矿的回收,将-10 μm白钨矿的回收率由64.74%提高至75.88%,明显改善了微细粒白钨的回收。黄小涛等[12]在强剪切力下通过苯乙烯膦酸有效诱导细粒金红石(-13 μm)生成疏水絮团(+38 μm),颗粒表观粒径增大后细粒金红石的浮选效果有较大提升。

剪切絮凝浮选中生成的絮体平均粒径越大,浮选回收率越高;当絮团形成后,增大搅拌速度或延长搅拌时间对回收率影响不大[13]。这说明在剪切絮凝浮选体系中,浮选回收率增长的核心就是絮团的生成。在传统浮选体系中,带电疏水粒子之间的范德华力和疏水相互作用能是吸引的,但静电相互作用能是排斥的。常规体系下排斥力大于引力引起了一个能量势垒Vm。剪切絮凝浮选中的强剪切力恰恰能为疏水颗粒提供足够的动能来克服能量势垒,同时强化捕收剂与微细颗粒表面的作用,提高了颗粒间的疏水吸引作用能。絮团的生成机理如图3所示,颗粒首先在表面活性剂作用下产生疏水性表面,然后高速剪切力为疏水颗粒提供高动能使颗粒越过能量壁垒,碰撞生成表观粒度相对较大的絮团并获得稳定凝聚状态。

图3 高强度的剪切搅拌条件下絮团的生成示意图

高强度剪切搅拌下凝聚生成的絮团粒径增大,更有机会与气泡发生碰撞黏附浮选,进而改善微细粒矿物的回收。然而,矿物悬浮液的屈服应力随着颗粒粒度的减小而增大[14](如图4)。当矿浆中的矿物颗粒小到一定程度时(大量微细粒的存在),矿浆表现为假塑性流体,伴随着高表观黏度和屈服应力。屈服应力和表观黏度越高,颗粒在矿浆中聚集程度越高[15, 16]。在高屈服应力和表观黏度大的微细粒矿浆流体中,强剪切力加剧了有用矿物颗粒与脉石矿物颗粒之间无选择性的絮凝,易导致精矿品位一定程度的降低。

图4 颗粒粒度和粒度分布对矿浆流变学的影响[17]

剪切絮凝-浮选法能够明显增大颗粒的表观粒径,与单一浮选法相比可以获得更高的回收率。尽管目前选择性限制了剪切絮凝-浮选的工业化进程,但是选矿工作者也已经开始从调控微细粒矿浆的流变性的角度去改善剪切絮凝-浮选的选择性。研究表明多种因素都会影响矿浆的流变性:如矿物种类[18]、表面电荷[19]以及pH值等。所以在矿浆中加入流变性功能材料或调控颗粒表面电荷及矿浆pH等因素控制矿浆流变性,提高浮选的选择性,都是剪切絮凝-浮选发展的新思路。

1.2.2 选择性絮凝浮选技术

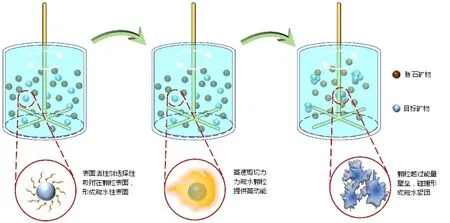

选择性絮凝浮选,即高分子絮凝浮选,它是将高分子絮凝剂和传统浮选相结合来分选微细粒物料的一种方法。选择性絮凝浮选法联合采用高分子絮凝剂和捕收剂,前者用来使稳定分散于矿浆中的目的微细矿粒选择性地絮凝成粒度较大的絮团,而呈现常规粒级矿物的特性,后者则用来使目的矿物絮团表面疏水,随后气泡携带目的矿粒絮团上升,与仍处于分散状态的脉石矿物分离[5]。

如图5所示,选择性絮凝浮选可分为3个步骤:

图5 选择性絮凝浮选法思路图解

(1)分散。加入分散剂使矿物各组分充分分散,防止异种矿物互相吸引凝结及有用矿物与脉石矿物的相互背负,为后续絮凝剂的选择性吸附创造良好条件。

(2)絮凝剂。加入絮凝剂使目的微细粒矿物絮凝,增大目的矿物颗粒的表观粒径。

(3)浮选。通过常规的浮选方法,目的矿物絮团进入泡沫产品,与分散态的非目的矿物分离。

Wei等[20]采用选择性絮凝浮选法回收有用微细粒赤铁矿,浮选过程中聚异丙基烯酰胺 (PNIPAM)作为高分子絮凝剂,几乎完全回收了-20 μm的赤铁矿。Hao等[21]以预苛化的淀粉为选择絮凝剂回收细粒菱铁矿,借助预苛化淀粉与菱铁矿的选择性作用,解决了细粒碳质铁矿的回收问题。杨招君等[22]在选择性絮凝浮选回收锡细泥中采用“水玻璃+CMC”为分散剂、阴离子型聚丙烯酰胺(APAM)为絮凝剂分散—选择性絮凝之后浮选,可得到品位10.34%、回收率80.83%的锡精矿,实现了锡细泥的高效回收。潘庆庆等[23]以PG为选择性絮凝剂,进行了钨细泥的选择性絮凝浮选试验研究,获得的品位与常温浮选钨精矿WO3品位相当,但回收率提高了4.11%。

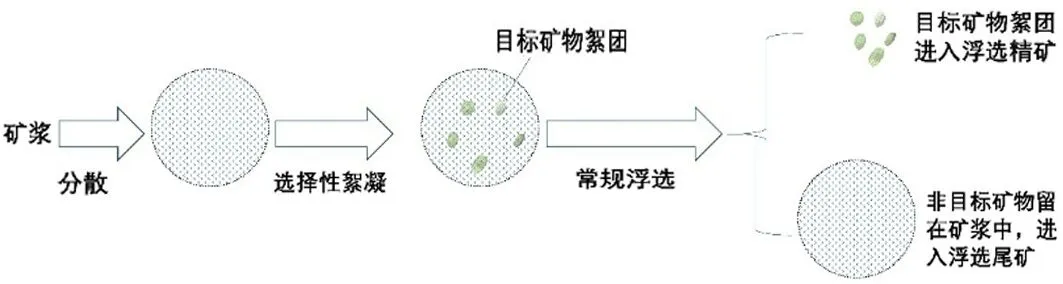

选择性絮凝浮选的核心作用机理主要是高分子絮凝剂的吸附桥联作用。通过高分子絮凝剂(通常是高分子表面活性剂)的长链吸附在多个固体颗粒表面上,如图6所示,通过桥联作用将它们联接在一起形成相对较大的絮团。

图6 高分子絮凝剂吸附桥联作用机理[5]

选择性絮凝浮选法和传统浮选法唯一的区别就在于高分子絮凝剂的预处理,所以说该技术应用的关键就在于浮选前絮凝剂的选择性作用。选择合适的高分子絮凝剂可以通过多个官能团吸附在目标颗粒表面上形成桥联作用而选择性地增大目标颗粒的表观粒径,是一种可行的方法。在高分子絮凝剂作用下形成的絮团表观粒度增大,可以作为常规粒度的目的矿物进行浮选,可明显提高颗粒与气泡的碰撞概率,从而改善微细粒矿物的回收。

但高分子絮凝剂在矿物表面吸附的形式多种、吸附机理复杂,而且用作选择性絮凝剂的聚合物需要保证链要足够长的同时,使其能够在矿浆中充分分散,并与矿物作用,所以筛选出对目的矿物具有高度选择性的絮凝剂[24]具有一定的难度。因此,选择性絮凝浮选中絮凝剂的选取及其选择性问题是现阶段该方法无法在工业上广泛应用的症结。

可以说,选择性絮凝分选是分选微细粒目的矿物的一种很有前途的方法,针对许多微细粒矿物都可以保证微细粒有用矿物的回收。针对当前的研究现状,未来关于选择性絮凝浮选的研究应该着重于如何保证其选择性,也即如何增大絮凝剂在目的矿物和脉石矿物间的吸附差异。通过对絮凝剂改性以提高其吸附选择性(如将小分子浮选剂中的化学活性官能团经化学方法引入大分子链中,形成既具有小分子的化学活性,又具有大分子特性的复聚物[25]);配合高效的分散剂在添加絮凝剂前对矿浆中脉石矿物的进行充分的分散抑制作用[26];或调节溶液环境来增加或减少矿物的表面活性位点,都能在选择性絮凝浮选技术进一步推进中发挥重要作用,也都仍有大量工作需要去做。

1.2.3 载体浮选分离技术

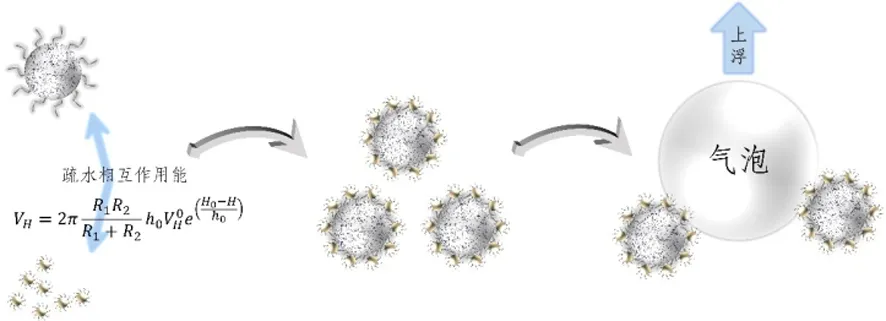

载体浮选分离技术也是微细粒矿物浮选的有效方法之一,其基本原理如图7所示,利用粗颗粒作为载体,使目的超细粒矿物在捕收剂的作用下依靠颗粒间的疏水相互作用黏附或覆盖在粗粒载体上,形成疏水的聚团,使颗粒表观粒径增大,然后采用常规浮选法分选出来。目的超细粒矿物黏附于粗粒载体形成聚团体,是在有效的表面活性剂和剪切力场的作用下利用粗粒载体与目标微细粒矿物之间的疏水吸引作用而获得的。

图7 载体浮选基本原理图解

早在20世纪60年代美国研究者将载体浮选应用于高岭土提纯中,在矿浆中加入粗粒方解石作为载体和油酸钠,使微细粒钛铁矿基于疏水作用力吸附在粗粒方解石表面,进而浮选脱除钛铁杂质[27]。S·科卡等[28]用粗粒方解石作为载体,从高岭土中载体浮选脱除超细粒明矾石(小于10 μm),指标明显优于同一矿区高岭土用传统浮选工艺处理的指标。聚苯乙烯作为载体能够有效回收白钨矿[29, 30]、煤[31]和菱锌矿等[32],其中肖骏和陈代雄等[33]采用经油酸处理的聚苯乙烯(-100 μm+50 μm)作为载体,从白钨矿-石英混合矿中有效地提取了微细粒白钨(-19 μm)。梁瑞禄等[34]以载体浮选法回收超细粒锡石(-5 μm),油酸钠为捕收剂,研究了同种矿物粗粒锡石和异种粗粒矿物(白铅矿、方铅矿及石英)为载体的不同分选效果。结果表明,载体浮选时微细粒的回收率均远高于常规浮选时的回收率。

用异类物质作为载体的载体浮选存在着目的矿物的分离以及载体回收再利用的问题。若采用同种矿物的粗颗粒作为载体,即自载体浮选,可以规避目的矿物与载体分离作业及载体回收的问题,改善载体浮选处理微细粒的应用前景。1994年邱冠周等[35]最早研究了以20~30 μm的赤铁矿为载体,超细粒赤铁矿(-5 μm)的自载体浮选。与常规浮选相比,载体浮选赤铁矿的回收率有明显的提高。朱阳戈等[36]研究了微细粒钛铁矿的自载体浮选,相对细粒单独浮选,自载体浮选工艺-19 μm粒级钛铁矿回收率提高了约10个百分点。王纪镇等[37, 38]研究了-10 μm白钨矿的自载体浮选,证明控制合适的载体比例和粒度的条件下自载体浮选能明显改善微细粒白钨矿的回收。

基于自载体浮选和分支浮选的研究,胡为柏等[39]在工业上提出了分支载体浮选工艺:将现场浮选流程中某一支流程中粗粒易浮精矿返回到超细粒矿浆流程中,从而改善细粒有用矿物的分选效果。李天霞和张晓峰等[40]以河北某铜矿浮选泡沫产品为载体,对尾砂中的细粒黄铜矿进行分支载体浮选,回收率与品位比采用原先的单支常规浮选所得均有提高。秦永红等[41]以东鞍山烧结厂重选精矿筛下产品为载体,引入到混磁精矿的反浮选,使精矿铁品位增加了15.11%。

载体浮选之所以提高微细粒矿物回收率,一方面是因为粗粒载体的“载体效应”,背负超细目的矿粒上浮;另一方面归因于“中间粒级聚集体”的生成。邱冠周提出了中间粒级颗粒的两种生成机理:一种机理是粗粒的“助凝作用”,粗粒在紊流中的运动轨迹形成的漩涡增强了微细粒间的碰撞凝聚; 另一种机理是粗粒的“中介-裂解作用”,紊流剪切力场中,在剪切和磨剥作用下黏附在粗粒上的细粒聚集体脱附成为中间体,或较大细粒聚集体裂解成小的聚集体[35]。“载体效应”以及“中间粒级效应”是载体浮选能否取得成效的关键,两者都依赖于表面活性剂同时对载体和微细粒目的矿物的选择性疏水化进而在高能搅拌下实现相互碰撞—疏水聚团。

国内外工作者在载体浮选的应用上已经取得了很多突破,很多研究都取得了比常规浮选微细颗粒更好的浮选指标,尤其是应用于现场的分支载体浮选工艺,能够突破传统浮选分离的粒度下限。但是现阶段载体浮选的应用也有一定的局限,如分支自载体浮选技术目前只应用于几种特定的矿物,载体粒度、比例以及搅拌时间等影响因素难以确定都是微细粒载体浮选存在的问题。这要求选矿工作者们不仅要继续研究载体浮选中各因素的影响及其影响机理,同时要在其它难选微细粒矿物的分选中不断地尝试引入载体改善浮选效果的可能性,尽可能回收赋存于目的微细粒中的矿物资源。

1.3 基于减小气泡尺寸的微细粒浮选强化分离技术

在采用常规尺寸的气泡进行微细粒浮选时,矿化过程中细颗粒的运动主要依靠黏性阻力,而不是惯性力,这使得细颗粒倾向于随大气泡周围的流线运动,碰撞概率较低[42]。由此可以推断出,要在超细粒级矿物浮选的研究中增加颗粒与气泡之间的碰撞黏附概率,除增大超细粒级矿物的表观粒径外,减小浮选过程中的气泡尺寸(如微泡浮选法)也是一条有效的途径。

1.3.1 微泡浮选技术

微泡通常是指小于几百微米的微小气泡。由于微泡具有独特的表面物理化学性质,如比表面积大和生存周期长等[43],它可以扩展众多矿物有效浮选的粒度下限[44]。通过微泡发生器产生微气泡,增大泡沫的比表面积以增大和强化气泡与疏水性目的矿物的碰撞概率和黏附效率,同时减少细粒脉石矿粒之间的非选择性团聚,提高浮选富集效果的方法,即为微泡浮选。

在过去十年左右的时间里,选矿工作者尝试了对各种矿物微细粒的微泡浮选,证明了微泡浮选可以改善多种矿物微细粒的浮选效果(如辉钼矿[45, 46]、石英[47, 48]和磷灰石[49]等)。廖世双等[50]考察了引入微泡对细粒一水硬铝石矿物浮选行为的影响,获得了比常规浮选高25%左右品位的精矿;Farrokhpay和Saeed 等[47]研究发现,微泡的引入(-50 μm)有利于细粒石英颗粒的回收,使用较少的捕收剂即可达到相同甚至更高的回收率;陈冲等[51]以微泡浮选技术处理某地风化白钨矿细泥,在保证WO3品位基本相当的前提下回收率提高了7.64个百分点,并且简化了原流程。

微泡浮选的核心在于以微米级的气泡取代原先常规粒度的气泡作为载体来捕捉微细颗粒,尺寸的减小改变了气泡捕集微细颗粒的概率。根据传统的浮选理论及Yoon-Luttrell碰撞概率方程可知[52, 53]:在浮选矿浆体系中矿物颗粒被气泡捕捉的概率P为:

P=PcPa(1-Pd) =PcPa

(1)

Pc=3/2(Dp/Db)^2

(2)

式中:Pc为矿粒与气泡碰撞的概率;Pa为矿粒与气泡碰撞后稳定存在的概率;Pd为矿物颗粒与气泡碰撞后脱附的概率 (微细矿物颗粒与气泡碰撞后的Pd可以忽略);Dp为矿物颗粒直径;Db为气泡直径。

由上述公式可得,微细颗粒与气泡碰撞概率Pc随气泡尺寸减小而增大,因此矿浆中矿物颗粒被气泡捕捉的可能性P也随之提高。此外,细粒浮选中普遍认为只有当诱导时间(气泡和颗粒之间的膜破裂所需的时间)小于滑动时间(颗粒在气泡表面滑动所需的时间)时,才会发生气泡-颗粒附着[54]。微泡较慢的上升速度增加了滑动时间,有利于气泡-颗粒附着。

微泡浮选与传统常规尺寸气泡浮选相比较能够实现更好的回收,其粒度分选下限对超细粒级颗粒的分选适应性远远优于传统浮选。另外,微泡浮选的理论优势引发了许多高效设备的产生,多种微泡浮选设备(包括充填介质浮选柱、CPT浮选柱、溶气浮选柱、旋流静态浮选柱和有色院喷射浮选柱等)都已经得到一定的工业应用(如有色院喷射浮选柱已经在柿竹园多金属矿的白钨矿浮选中开始应用),并取得了良好效果。只是微泡如何影响复杂微细粒级矿物颗粒浮选体系中颗粒的浮选行为,以及如何调控微泡的形成提高微细粒矿物的可浮性等研究,用于工业生产大多还处于探索性阶段。继续探究微泡在微细粒浮选中的影响及其机理,是微泡浮选未来的研究重心。

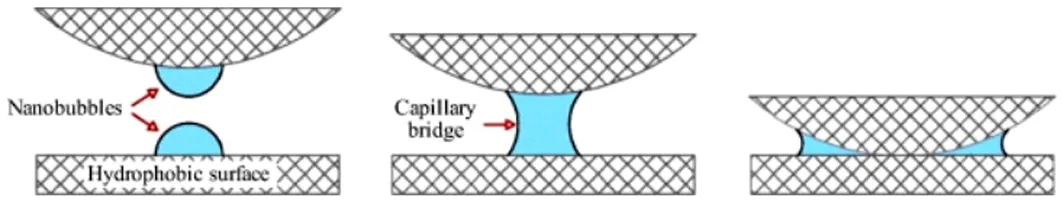

1.3.2 纳米气泡浮选技术

纳米气泡是指尺寸在1~100 nm之间的气泡,空化作用产生纳米气泡是形成纳米气泡主要方式(水力空化、光空化和超声空化等)。 2000年纳米气泡的AFM 直观图像发表后,界面科学研究者逐渐开始研究疏水固/液界面存在的纳米气泡。以往的研究表明,在含有饱和空气或二氧化碳的矿浆中高强度搅拌可以产生大量微小纳米泡,纳米气泡可以在超细颗粒表面上成核,提高-10 μm的磷酸盐矿物和煤等颗粒的浮选回收率[55]。

Xiao等[56]研究了纳米气泡引入后云母的分选,结果表明大量高浓度油酸钠改性纳米气泡吸附在云母表面上,明显改善了云母的分选;中南大学冯其明等[57]在实验室使用含有纳米气泡的溶液(空化溶液)浮选白钨矿,验证了纳米气泡可提高微细粒白钨矿的浮选速率和回收率;Ahmadi Rahman等[58]将纳米气泡引入到泡沫浮选中,回收微细粒黄铜矿颗粒,使微细黄铜矿粒浮选回收率显著提高(其中-14.36 + 5 μm粒度范围的黄铜矿浮选回收率提升最大)。

纳米气泡改善微细粒浮选的机理,除了与微泡浮选类似的“气泡尺寸减小效应”以外,Hampton MA等[59]研究证明大量微小纳米泡可以起到“气桥”作用,如图8所示,增强微细颗粒间的相互作用力,改善微细粒矿物浮选。不过,纳米气泡浮选技术存在着纳米气泡上升速率低,致使矿浆在浮选回路停留时间过长引起浮选速率低的问题,如何解决浮选速率低的问题是纳米气泡在微细粒浮选中进一步应用推广的关键。

图8 纳米气泡的气桥作用[60]

Ahmadi Rahman等提出了纳米气泡和常规气泡共同作用的两步附着模型(如图9),在该模型中发生的不是传统常规浮选中的气泡/颗粒附着,而是气泡/气泡/颗粒的附着。其中常规气泡上升速率快,浮选体系中附着有纳米微气泡的颗粒进一步附着在在常规尺寸的气泡并上浮,气泡/气泡/颗粒发生附着,可以增加矿物的浮选效率,效果远远优于单一采用常规尺寸气泡或微泡。类似地, Rosa AF等[49]研究结果表明,矿浆体系中同时存在纳米气泡(150~200 nm)、微泡(70 μm左右)和常规气泡(1 mm左右)时浮选效果最好。

图9 纳米气泡和常规气泡共同作用的两步附着模型

基于上述结论,开发能够同时产生多种尺寸气泡的浮选设备,保证在微细矿粒浮选中能够同时引入不同尺寸的气泡,并探讨常规气泡、微泡和纳米气泡的协同作用,同时保证浮选效率和回收率,对纳米气泡浮选技术应用于微细矿粒分选有巨大推进作用。此外,将纳米气泡浮选技术与其它工艺组合(如在剪切絮凝浮选中引入微泡[61]、载体浮选中注入纳米气泡[31]等),必定也是未来微细粒矿物分选的重要方向。

2 新型高效捕收剂的开发与组装

细粒浮选的核心是如何控制各种界面相互作用力,以实现微细有用矿物的选择性凝聚。根据扩展的DLVO理论,浮选体系中颗粒间的相互作用主要包括静电力、范德华力、水化力、疏水力及空间作用力等。疏水颗粒之间及其与气泡间存在的长程疏水力(疏水表面的微粒之间除DLVO综合作用力之外的额外吸引力),在颗粒间的团聚以及气泡与颗粒的碰撞吸附过程中发挥了重要的作用。因此,微细颗粒的表面强化疏水是实现微细有用矿物的选择性凝聚的重要途径,其关键就是开发具有高选择性、强捕收能力的新型浮选捕收剂和强化疏水技术。

2.1 新型高效捕收剂的设计与研制

随着计算机技术和量子化学计算技术的发展,有关浮选药剂的研究突飞猛进,其中具有广泛影响的是王淀佐等提出的基团电负性理论和碎片学说[62],它为浮选剂的设计提供了一个整体的方案,此后,林强、蒋玉仁和龙翔云等[63]利用量子化学工具对浮选剂的电子结构、连接性指数以及空间结构进行了深入的计算,使人们对浮选剂的认识进一步加深。中南大学根据基团电负性理论和碎片学说设计并合成了一系列有机磷捕收剂[64],包括二烷基次膦酸[65]、二烯基硫代膦酸铵[66],α-亚硝基膦酸盐[67]等。这些药剂在细粒锡石、白钨矿、黑钨矿浮选中表现出良好的选择性;基于金属离子配位调控分子组装的理念,中南大学首次将Pb-BHA金属-有机配合物作为一种新型捕收剂应用于白钨矿和黑钨矿等的浮选中,开发了黑白钨矿混合浮选新技术[68],解决了高钙、低品位、强蚀变黑白钨锡伴生资源的高效综合回收难题。

在新型高效捕收剂的设计与研制中,多数研究者使用分子模拟技术构建药剂分子与矿物表面的作用构型并计算其相互作用能,同时从药剂与不同矿物表面作用的差异性方面保证新型捕收剂的选择性,在一定程度上实现了药剂的高效设计与筛选。新型捕收剂与传统浮选药剂相比,有更高的捕收能力和选择性,能够改善微细粒矿物浮选的分选指标[69-71]。在微细颗粒的表面强化疏水方面,新型捕收剂的开发必不可少。尽管开发新型捕收剂这一途径实际上并不是针对微细颗粒的特性来改善其浮选,但是新型捕收剂在其它技术的应用中必定能起到锦上添花的作用。作为微细粒浮选领域的研究重点,新型高效捕收剂的设计与开发未来应当结合量子化学计算与各种先进检测手段,高效且准确地预测判断新型药剂的理化性质及对矿物界面的作用,进一步推动微细粒强化浮选的发展。

2.2 组合浮选药剂的使用

微细颗粒的特性导致药剂吸附能力降低,采用传统单一捕收剂浮选微细粒矿物时颗粒表面的有效疏水化效果不佳,回收率往往不高。众多研究及实践证明,微细粒矿物浮选中按照一定比例将不同捕收剂组合,进行浮选药剂的驵合使用后,其捕收效果往往会显著优于使用单一捕收剂。

艾光华等[72]组合GYR与水杨醛肟为捕收剂回收栾川某WO3含量为0.21%尾矿中的微细粒级白钨矿,最终获得钨品位62.34%、回收率73.78%的浮选指标,实现尾矿中微细粒级白钨矿的进一步回收。罗思岗等[73]将新型捕收剂BKG721与黄药类捕收剂组合使用,BKG721在金矿和铂钯矿的试验结果表明,在贵金属矿浮选时可获得较高的精矿品位和回收率。Tingshu He等[74]联合煤油与多环芳烃(PAH)以改善细辉钼矿的浮选。结果表明,这类捕收剂组合使用后对辉钼矿颗粒的浮选有较好的效果,尤其提升了细粒辉钼矿的浮选效果。胡文英[75]对比了脂肪酸类捕收剂、螯合型捕收剂单独使用与组合使用浮选黑钨矿细泥的效果,研究发现脂肪酸类捕收剂与螯合型捕收剂不论以何种比例组合均比单一使用效果更好,黑钨矿回收率最高可达88.55%。

组合捕收剂可通过共吸附、疏水端加长、促进吸附或改善溶液环境产生协同效应,降低溶液的表面张力和临界胶束浓度[76],改善捕收剂的定向吸附,并提高药剂在矿物表面活性位点的吸附量,如图10所示,提高细粒矿物的浮选回收效果。然而,目前关于组合捕收剂应用的基础研究远远落后于实践,多数组合捕收剂用于提高微细粒分选效果的机理并不明确。要想在超细粒级矿物的回收中取得重大突破,强化组合捕收剂吸附机理的研究,尽可能总结出一套关于药剂组合使用的配方理论,是未来组合捕收剂应用于微细粒浮选的重要方向。

图10 组合捕收剂应用的原理简图

3 磁分离技术在微细粒矿物分选中的应用

浮选法从本质上而言,是借助颗粒表面疏水性来实现气泡与颗粒的碰撞黏附,其核心是:颗粒表面要选择性疏水,气泡与颗粒要发生碰撞黏附。针对超细矿物颗粒密度和质量小的特点及类似纳米颗粒的“尺度效应”,通过增大颗粒粒径、减小气泡尺寸、组合新型高效捕收剂来强化浮选等方式,实现了矿物浮选粒度下限的突破,是未来微细矿物高效综合利用的关键技术。然而超细矿物颗粒体系中颗粒与颗粒、颗粒与气泡之间的相互作用更加复杂,气泡作为核心捕集体,其具有密度、质量小和不稳定的特性,在解决微细粒矿物资源化利用的难题方面存在一定的局限性。

如果我们从解决气泡天然缺陷的角度出发,跳出传统浮选的限制,克服气泡捕集体的天然缺陷,从根本上改善捕集体的特性(如将气泡替换为疏水磁性颗粒),必定也能取得良好的分选效果。磁选分离技术具有高效、环保和分选粒度下限小[77]等优点,在微细粒分离领域有极大的潜力。

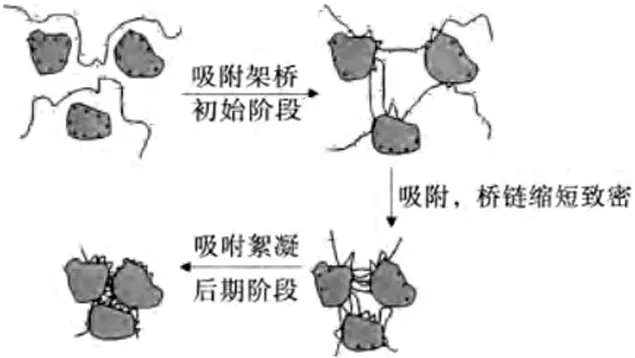

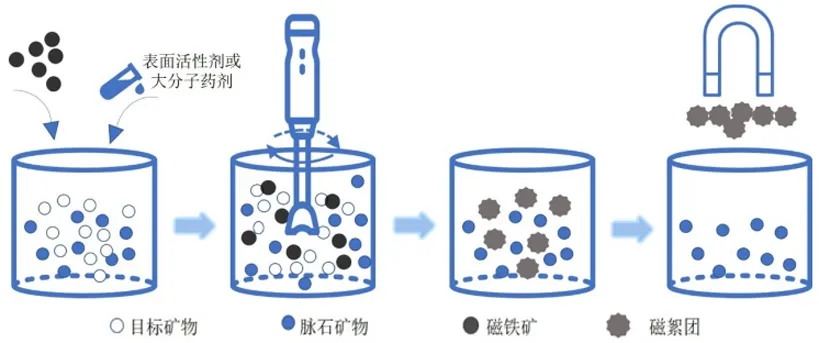

3.1 磁絮凝—磁选分离技术

磁分离技术最早应用在矿物加工领域,主要用于磁性颗粒与非磁性颗粒之间的分离,例如磁铁矿、赤铁矿、钛铁矿和黑钨矿等磁性矿物的分选[78]。基于非磁性矿物高效分离的需求,20世纪以来众多研究者试图将磁选推广到不具有磁性的矿物的分选中,国内外研究多数利用非磁性目的矿物和磁铁矿在表面活性剂或高分子絮凝剂作用下的相互吸引力,使非磁性目的矿物与磁铁矿生成具有磁性的絮团而非目的矿物保持分散状态,如图11所示,随后借助磁选机实现目的矿物与非目的矿物的高效分离,即为磁絮凝—磁选分离技术。

图11 磁絮凝-磁选分离示意图

中南大学周艳飞等人[79]采用疏水性絮凝—磁种磁选法从氧化铝赤泥中回收微细粒铁矿物,最终结果远远优于常规磁选法和浮选法对铝土矿中微细粒铁的回收效果。张汉泉等[80]以絮凝剂CMS选择性絮凝人工磁铁矿与磁种,用于鄂西某人工磁铁矿粗精矿的分选,综合铁回收率在原先的基础上提高了9.55%;针对镍黄铁矿和蛇纹石浮选分离难题,卢冀伟等[81]采用磁罩盖技术使磁铁矿晶种选择性罩盖在镍黄铁矿表面上,增强其磁性,大幅度提高了分离效率,获得了良好的分选效果;M. Gogoi和 P. Boruah[82]采用纳米Fe3O4粒子及具有选择性的金属配体用于硫族矿物微细粒与脉石矿物的分离。欧阳超等[83]采用聚团-磁选的方式回收微细粒级硫化矿物,油酸钠作用下矿物颗粒间易发生异相聚团后磁选,可获得较高的回收率和品位,为解决微细粒矿产资源高效综合利用面临的难题提供了一个新颖的思路。

磁絮凝-磁选分离技术与浮选技术具有相似性,即用磁性颗粒代替气泡来捕捉目的矿物,磁力代替浮力实现分选。磁性颗粒相较于气泡具有以下特点:磁性颗粒密度大,一方面可以提高与微细颗粒的碰撞效率,另一方面对矿浆的流变性适应性更强;气泡与目的矿物颗粒的碰撞过程转变为磁性颗粒与目的矿物颗粒碰撞的过程;气泡在体系中是动态变化过程,且受矿浆环境的影响较大,而磁性颗粒的尺寸和形状可控,对矿浆溶液环境不敏感。因此,选择性磁团聚可以克服传统微细颗粒浮选在气泡颗粒碰撞效率、矿浆流变性和溶液化学环境适应性等方面的不足。但是,选择性磁团聚也面临严峻的挑战:如何实现磁性颗粒与目的矿物的高效碰撞、吸附和团聚?

3.2 基于扩展DLVO理论的选择性强化磁团聚

根据扩展的DLVO理论,颗粒间的相互作用力取决于范德华力、静电作用力、疏水力及空间作用力等[84]。因此磁性颗粒与目的矿物的碰撞、吸附和团聚应从强化范德华作用力、静电作用力和疏水作用力等方面入手。

以微细粒钨矿为例:首先,静电作用力与矿物表面的电性密切相关,是调控颗粒团聚与分散的重要手段,白钨矿、黑钨矿和磁铁矿等电点分别为1.3、1.8和5~6,扩大矿物表面电性的差异可以强化磁铁矿颗粒与白钨矿和黑钨矿间的静电吸引力。浮选研究和实践表明,大部分阴离子捕收剂均可以在白钨矿和黑钨矿表面上发生化学吸附,导致表面等电点负移;金属离子或者阳离子表面活性剂可吸附在磁铁矿颗粒表面,导致磁铁矿等电点正移,从而增大磁性颗粒与白钨矿和黑钨矿颗粒间的静电吸引力。疏水作用力指在水介质体系中,具有疏水表面的微粒之间除DLVO综合作用力之外的额外吸引力。经过30多年的研究,疏水作用力的存在已被众多科学家所认可,形成了扩展的DLVO理论。

疏水颗粒之间及其与气泡间存在的长程疏水力在颗粒间的团聚、气泡与颗粒的碰撞吸附过程中发挥了重要的作用,在矿物分选领域已取得巨大的成功。疏水作用力的范围远较Van der Waals 作用力长,所以常被称为长程吸附作用力(long-range attraction),但本身也分为短程作用力和长程作用力,改变表面活性剂的类型可以使作用范围延长至15、30和80 nm,乃至超过100 nm,且其大小与微粒尺寸和形状、接触角和电解质等密切相关。

Gray SR等[85]用硅烷偶联剂改性磁铁矿,改性后增强了其表面疏水性,可用于从锆石中回收-10 μm 的金。Anastassakis GN等[86]采用磁罩盖技术分选了蛇纹石和菱镁矿,在4. 5×10-5mol/L的十二胺作用下,大量的磁铁矿选择性黏附在蛇纹石矿物表面上形成了疏水聚团,而在菱镁矿表面仅仅出现了少量有限的吸附,磁选实现了二者的分离。基于相似的原理,微细粒钨矿物的选择性强化磁团聚可以从两方面入手:钨矿物的表面强负电疏水改性和磁铁矿的强正电疏水改性。

现阶段磁分离技术在矿物加工领域还是主要应用于磁性矿物与非磁性矿物的分离,应用的矿种十分有限。尽管从扩展的DLVO理论计算的角度出发,荷负电的疏水钨矿物颗粒和荷正电的疏水磁性颗粒之间的团聚是可行的,但是颗粒间的碰撞、吸附、团聚和脱附过程及机制尚未形成系统的理论,其磁团聚过程受多方面因素的影响,特别是在风化细粒钨矿物复杂体系中。目前关于在磁团聚体系中如何通过调控颗粒间的相互作用力,保证磁性颗粒在复杂溶液体系中与矿物相互黏附团聚的选择性,多数研究还处于实验室阶段,其工业应用同样也面临着严峻挑战。

4 结论

微细粒矿物的典型特点是质量小和比表面积大,决定了其高效分离难度大。浮选分离技术作为主体分离技术,通过增大颗粒粒径、减小气泡尺寸、组合新型高效捕收剂来强化浮选等方式,实现了矿物浮选粒度下限的突破,是未来微细粒矿物高效综合利用的关键技术之一。选择性磁团聚-磁选分离技术可以克服传统微细颗粒浮选在气泡颗粒碰撞效率、矿浆流变性和溶液化学环境适应性等方面的不足,具有一定潜力。但颗粒间的碰撞、吸附、团聚和脱附过程及机制尚未形成系统的理论,距离其工业化推广应用仍有很长的路。