固体颗粒对线接触热弹流脂润滑特性影响的数值分析*

杨福芹 孙 丽 罗凯洋 刘 欣

(1.青岛科技大学机电工程学院 山东青岛 266061;2.大连理工大学盘锦校区 辽宁盘锦 124221)

润滑脂中存在固体颗粒是一种常见的现象,其来源主要有2种:一种是零部件在工作中运动副产生的摩擦磨损固体颗粒或是密封失效导致混入润滑脂中的外部灰尘和泥沙中的杂质颗粒,如果没有黏结或镶嵌于配合表面,就会随润滑脂共同运动;另一种是为了提高润滑脂性能而加入的微纳米材料,具有减小润滑脂摩擦因数、提高运动副自我修复能力的功能。其中第一种固体颗粒按照尺寸可以分为较大固体颗粒和微小固体颗粒[1]。固体颗粒沿膜厚方向的尺寸大于润滑油膜最小膜厚即为较大固体颗粒,在运动过程中会与配合表面发生摩擦挤压作用,需要通过弹塑性力学进行分析;若小于润滑油膜最小膜厚则为微小固体颗粒。由于微小固体颗粒受到润滑脂流动速度和润滑接触区压力作用的影响,以润滑中心区域为标准其在液体中的运动轨迹主要有以下3个方向:绕过润滑中心区域、经过润滑中心区域以及受到油膜压力作用的影响,颗粒与配合表面碰撞后被弹回或弹出润滑中心区域。

KANG等[2]研究了点接触弹流润滑中固体颗粒对油膜压力和膜厚的影响,但没有结合温度进行分析;SARI等[3-4]研究了沙尘颗粒对油润滑摩擦磨损性能的影响,但没有涉及固体颗粒对脂润滑性能的研究;NIKAS[5-6]分析了在润滑良好、干摩擦、线接触和点接触条件下固体颗粒对润滑性能的影响,但同样没有涉及固体颗粒对脂润滑特性影响的分析;谢小鹏等[7]对等温脂润滑中不同尺寸、位置和速度固体颗粒下的油膜厚度和油膜压力进行了研究,但也没有考虑热效应的影响。本文作者基于微小固体颗粒经过润滑中心区域的影响,建立了含单个球状微小固体颗粒的线接触热弹流脂润滑模型,采用数值计算的方法求解颗粒中心位置、半径尺寸和运动速度对润滑油膜特性的影响,为机械零部件润滑材料的合理设计及润滑特性的改善提供理论依据与指导。

1 几何模型及基本方程

1.1 几何模型

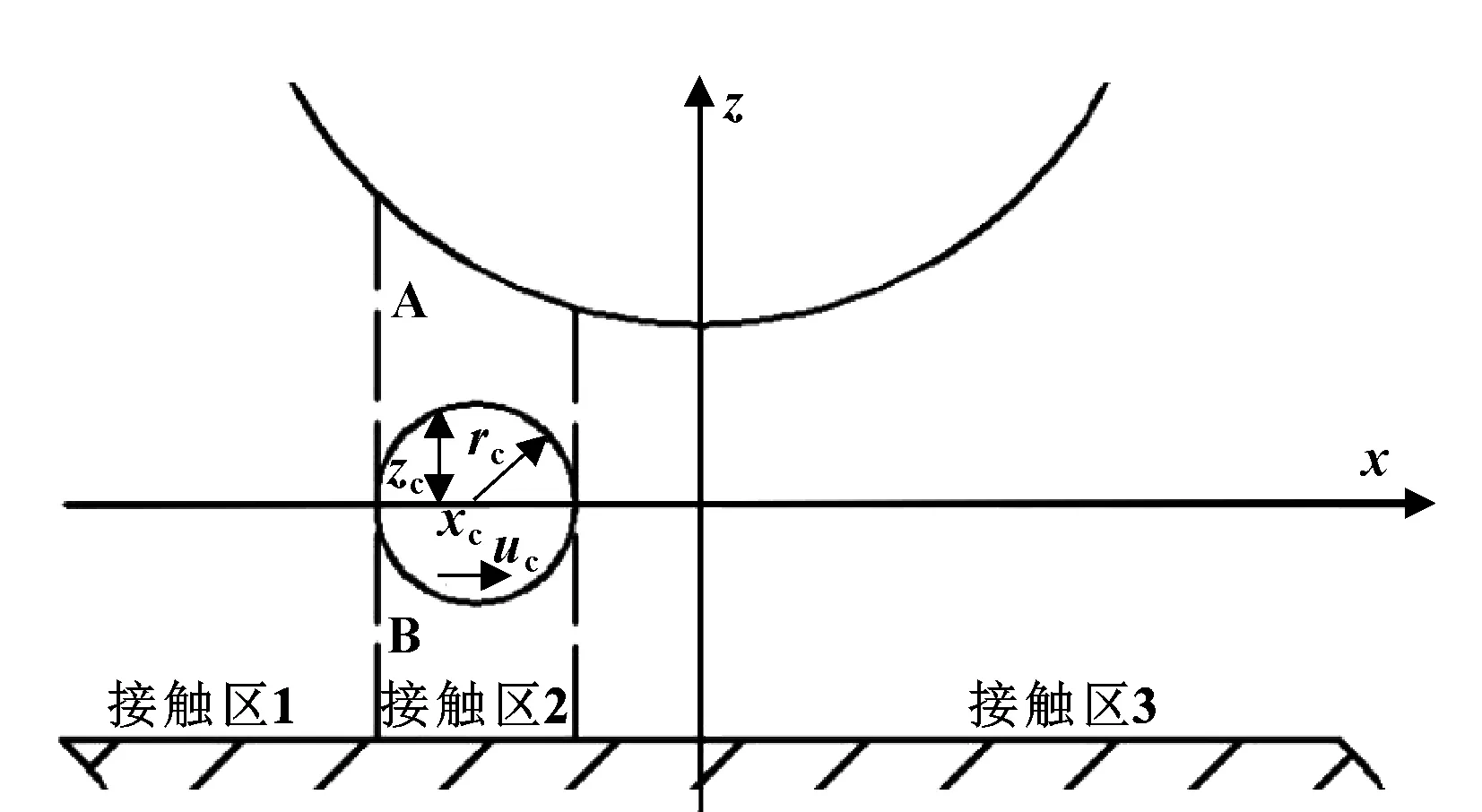

图1为润滑脂中含微小固体颗粒的热弹流润滑[8]几何模型的示意图。将接触区划分为3个区域,其中接触区2含有单个微小球状固体颗粒,接触区1和3不含固体颗粒。以接触区2的膜厚中心线为界分为A、B 2个区,rc代表固体颗粒的半径,xc代表固体颗粒的中心坐标值,zc代表z轴方向上固体颗粒的尺寸半长,uc代表固体颗粒的运动速度。

图1 含单个固体颗粒弹流脂润滑模型

1.2 基本方程

1.2.1 量纲一化雷诺方程

接触区1和接触区3采用普通形式的Reynolds方程[9]进行润滑特性分析(见式(1)),接触区2含有微小固体颗粒,所以需要结合固体颗粒的特性对Reynolds方程(1)进行修正得到量纲一化一维Reynolds方程(2)。

(1)

(2)

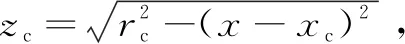

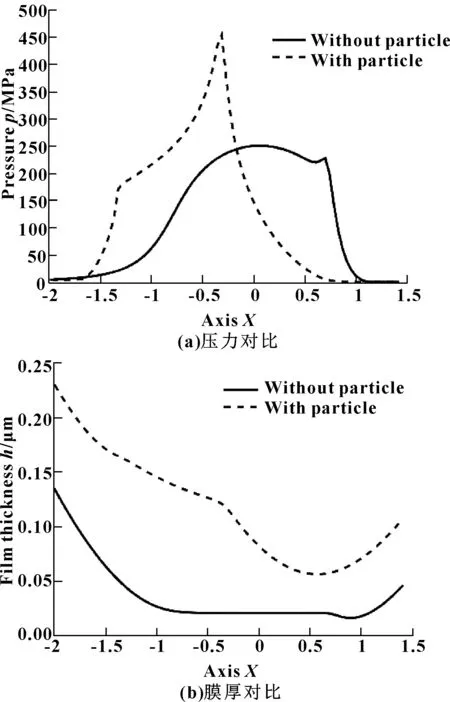

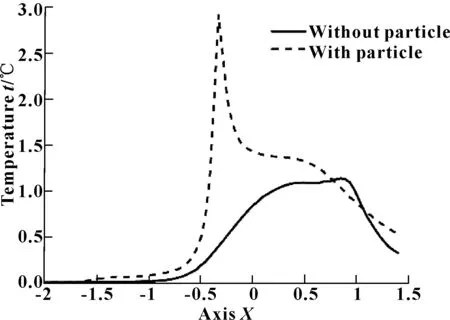

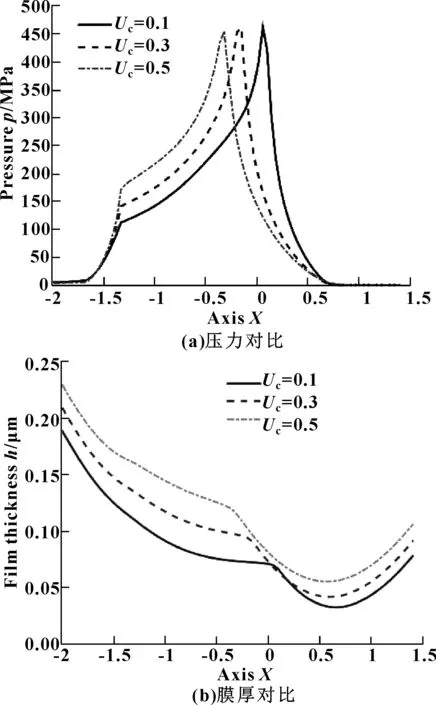

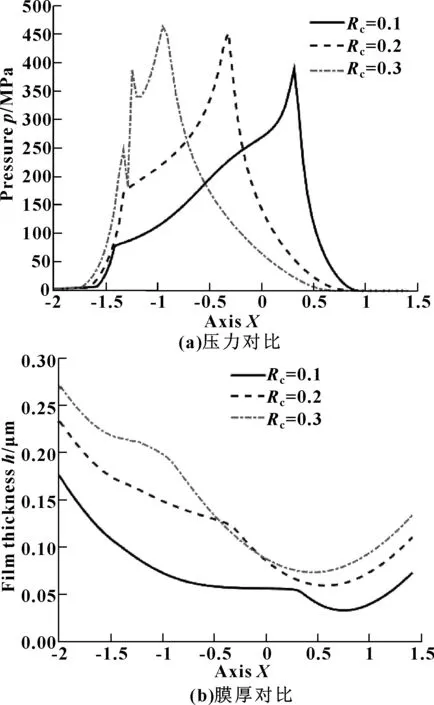

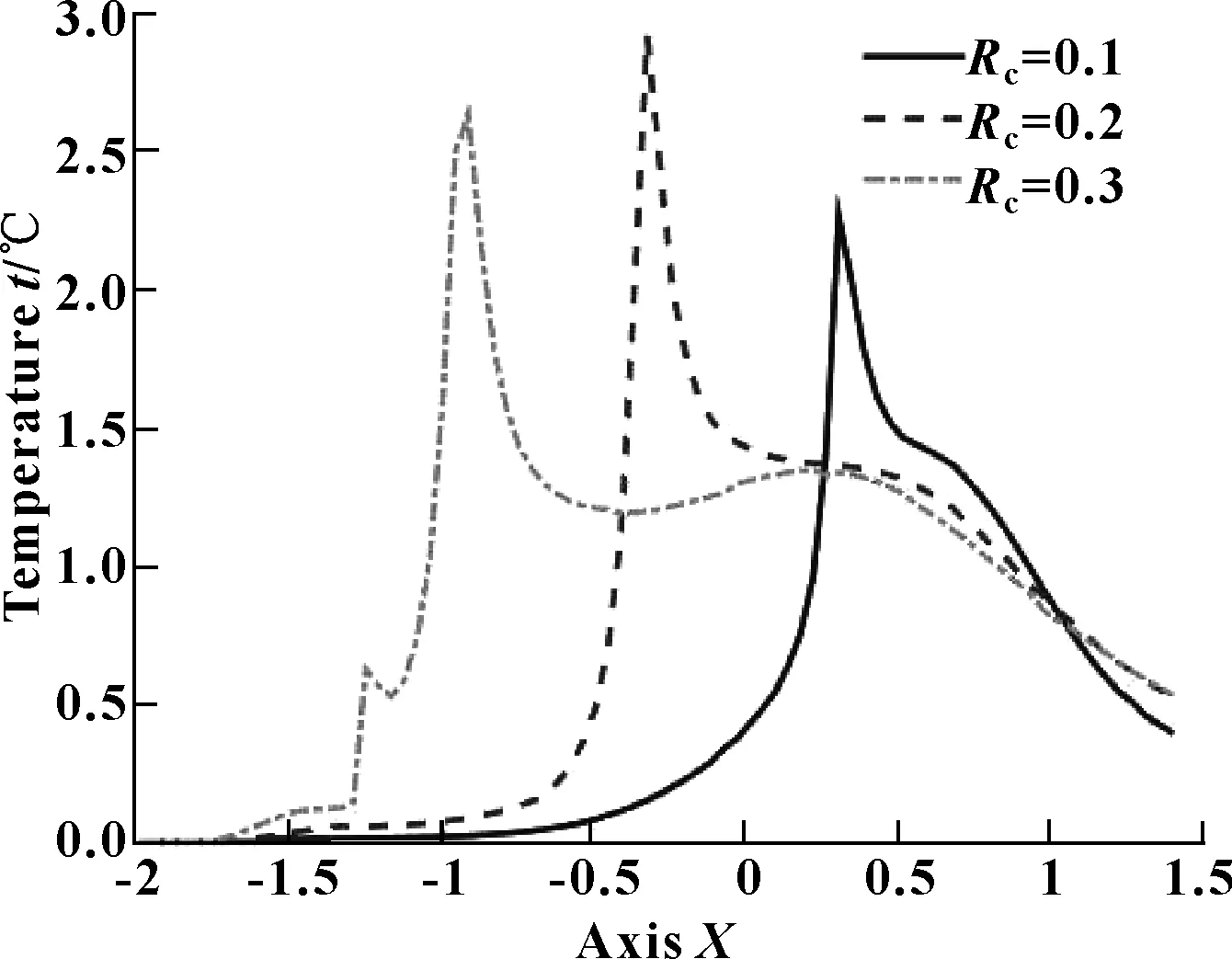

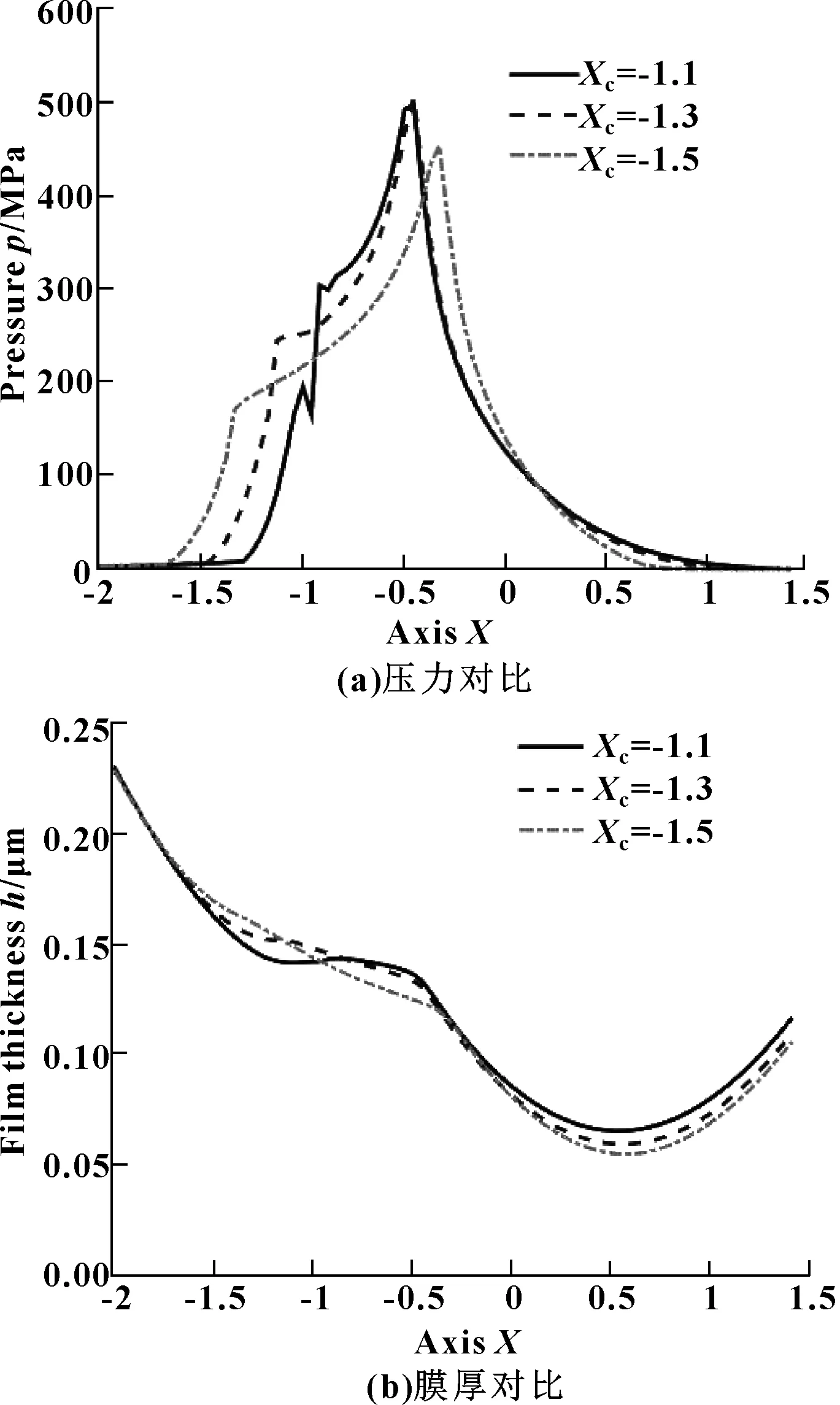

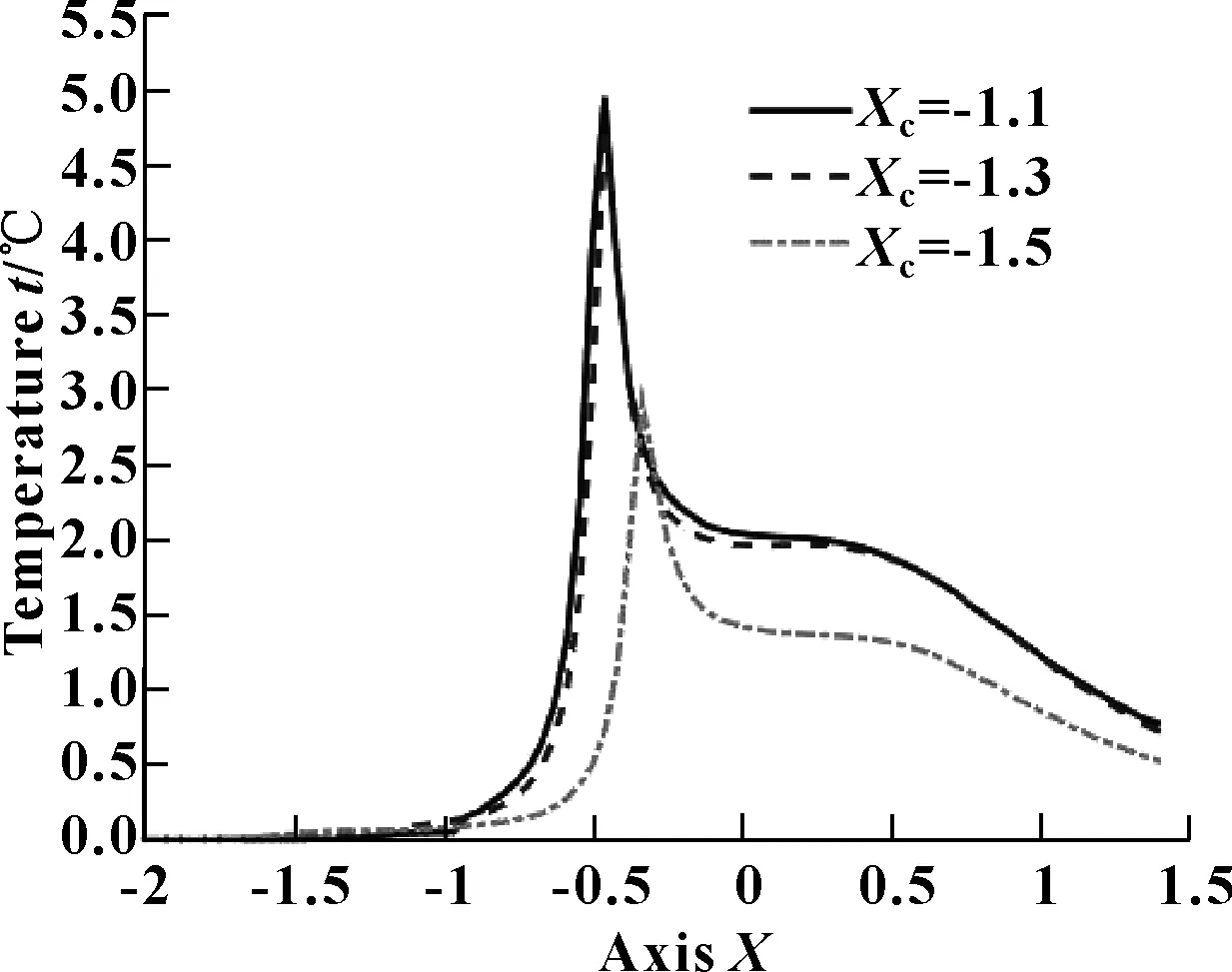

边界条件为:P(Xin,t)=0,P(Xout,t)=0,P≥0(Xin 1.2.2 量纲一化膜厚方程 如图2所示,文中采用圆柱滚子与平面构成线接触,其间隙可表示为 (3) 因为法向分布压力的存在,所以要考虑接触表面的弹性变形: (4) 故,润滑油膜量纲一化膜厚方程为 (5) 图2 膜厚方程示意 1.2.3 量纲一化热弹流黏压黏温方程 考虑温度、压力对黏度的影响[10]通常采用如下表达式: η*=exp{(lnη0+9.67)[(1+5.1×10-9p)z× (6) 式中:z=α/[(lnη0+9.67)(5.1×10-9)]≈0.68,α为黏压系数,η0为润滑脂在温度是T0时的黏度;T为润滑油膜的温度;T0为环境温度。 1.2.4 量纲一化热弹流密压密温方程 考虑温度、压力对密度的影响[11]通常采用如下的表达式: (7) 式中:密温系数D=-0.000 65K-1。 1.2.5 量纲一化载荷方程 当外载荷不变时,接触区域的内压力与外载荷平衡,量纲一化载荷方程[12]可表示为 (8) 1.2.6 量纲一化能量方程 根据能量守恒定律,忽略热辐射和体积力的影响,油膜的量纲一化能量方程和上下表面热界面方程[13]可表示为 (9) 式中:ρ0为温度T0时润滑脂的密度;T*为量纲一温度,T*=T/T0;u*为量纲一速度,u*=η0U/(2ER);c、c1、c2分别为润滑脂及其上、下表面的比热容系数;k、k1、k2分别为润滑脂及其上、下表面的热传导系数;ρ1、ρ2分别为润滑脂及其上、下表面的密度;u1,u2分别为上、下表面的切向速度,u1=U(2+s)/2,u2=U(2-s)/2,且u1=Rω,s为滑滚比。 计算时初始参数设置为,X方向节点数取129,膜厚Z方向节点数取5,量纲一化后X的起点坐标,Xin=-2.0,Xout=1.4,圆柱滚子的曲率半径R′=R=5 mm,当量弹性模量E=227 GPa,温度工况T0=298 K,滑滚比s=0.8,上下表面比热容系数c1=c2=470 J/(kg·K),上下表面热传导系数k1=k2=46 W/(m·K),上下表面密度ρ1=ρ2=7 850 kg/m3,卷吸速度U=0.1 m/s,载荷w=9 kN/m。 润滑剂选择长城MP-3润滑脂,在温度298 K下的特性为:黏度η0=0.1 Pa·s,密度ρ0=890 kg/m3,流变指数n=0.85。 修正后的Reynolds方程所需的微小固体颗粒的参数设置如下:量纲一化半径Rc=rcR/b2=0.2,量纲一化中心坐标值Xc=-1.5,速度uc=0.5 m/s。压力计算采用多重网格法[14-15],弹性变形计算采用多重网格积分法,温度计算采用逐列扫描法[16]。 图3所示为球状微小固体颗粒(Rc=0.2)中心位于入口区处Xc=-1.5时,有固体颗粒影响和无固体颗粒影响时润滑油膜压力、膜厚的对比。整体来看,单个微小固体颗粒对油膜压力、膜厚整体分布的影响比较明显。 图3 有无固体颗粒影响时润滑油压力与膜厚对比 由图3(a)可以看出,当润滑脂含有小固体颗粒时,油膜压力整体增大,接触区2由于考虑了微小固体颗粒的影响,颗粒周边的润滑油膜压力较无颗粒时显著增大,其增长的速率表现为先增大后减小;接触区1的压力变化大小及趋势与无颗粒时基本相同,而接触区3的二次压力峰的位置向入口区大幅度移动且峰值增大,变得更加尖锐。由图3(b)可以看出,润滑油膜膜厚分布与压力分布变化趋势相同,由于接触区2处微小固体颗粒的存在,较无颗粒影响时整体呈现增大的趋势,最小膜厚也同样增大,油膜发生颈缩的位置向入口区移动。 如图4所示,微小固体颗粒对润滑油膜温升的影响十分显著,固体颗粒导致润滑油膜温升整体增高;温升变化规律与压力分布相似,由于接触区2处微小固体颗粒的存在,温度峰的位置向入口区大幅度移动且峰值明显增大,温升开始大幅增大的位置也向入口区移动。 图4 有无固体颗粒影响时润滑油膜温升比较 总之,含有微小固体颗粒的接触区与无颗粒影响时相比整体呈现润滑油膜压力高、膜厚大且温度升高剧烈的状态,在接触区2油膜压力和温升近乎直线增大。压力峰出现的位置会出现温度峰,润滑油膜发生颈缩。与无颗粒时相比,接触区2处的颗粒使得周围的润滑油膜呈现高压的状态,润滑脂的剪切力随之增大,为了防止润滑脂黏度降低减小膜厚,更多的润滑脂将流入接触区来阻碍剪切力的变化,故膜厚比无颗粒时要明显增大。由此可见,在机械零部件运转过程中,应及时检测杂质颗粒混入润滑脂的程度,对温度进行控制,防止因为润滑脂温度过高而造成失效等问题,对润滑特性造成影响。 根据所设定的参数,其他条件不变时,分别求解微小固体颗粒中心速度:uc=0.1 m/s、uc=0.3 m/s及uc=0.5 m/s时润滑油膜的压力、膜厚和温升的分布,并进行对比分析。 图5示出了润滑油膜压力和膜厚分布受微小固体颗粒中心速度的影响曲线。整体来看微小固体颗粒中心速度的变化对润滑油膜压力分布的影响较小,中心速度增大,只在压力峰处呈现略微减小的趋势,膜厚呈现略微增大的趋势,压力和膜厚整体分布形状没有变化,均向入口区移动。 图5 固体颗粒速度对压力和膜厚的影响 图6示出了润滑油膜温升受微小固体颗粒中心速度的影响曲线。整体来看当微小固体颗粒中心速度与卷吸速度接近时,速度的变化对温升影响较小;当颗粒中心速度与卷吸速度差距较大时,温升会发生明显的降低,峰值也发生骤降。 图6 固体颗粒速度对润滑油膜温升的影响 与文献[7]的等温研究相比,润滑油膜压力峰和最小膜厚出现位置的变化趋势相同,即:随着微小固体颗粒中心速度的增大润滑油膜压力峰和最小膜厚出现位置均向入口区移动。但热效应条件下微小固体颗粒中心速度对润滑油膜压力、膜厚和温升变化趋势以及压力峰大小的影响较小,随着颗粒中心速度的增大,三者整体分布都向入口区移动。出现压力峰的位置附近会出现温度峰,润滑油膜也开始发生颈缩现象。最小膜厚的位置相比较二次压力峰和温度峰的位置更加向出口区移动。 根据所设定的参数,其他条件不变时,在热条件下分别求解了微小固体颗粒半径:Rc=0.1、Rc=0.2及Rc=0.3时润滑油膜的压力、膜厚和温升的分布并进行对比分析。 图7示出了润滑油膜压力和膜厚分布受微小固体颗粒半径的影响曲线。整体来看,微小固体颗粒半径增大,接触区2的压力突升斜率増大,中心压力和压力峰也越高,整体分布向入口区移动,在上升区容易形成突变,具有极强的不稳定性;膜厚同样增大,颈缩开始发生的位置向入口区移动,波动幅度更加明显。 图7 固体颗粒尺寸对压力和膜厚的影响 图8示出了润滑油膜温升分布受微小固体颗粒半径的影响曲线。整体来看微小固体颗粒半径的变化对润滑油膜温升的影响比较明显,随着颗粒半径的增大,整体分布向入口区移动,峰值位置距离颗粒的中心位置越来越近。其中颗粒半径较小时,温度峰值的变化幅度较小;随着颗粒半径的增大,温升与压力一样具有明显的不稳定性。 图8 固体颗粒尺寸对润滑油膜温升的影响 与文献[7]的等温研究相比,润滑油膜压力峰和最小膜厚出现位置的变化趋势相同,即:润滑油膜压力峰和最小膜厚出现的位置均向入口区移动。但热效应条件下润滑油膜压力增大,较大的压力可以提高接触区内润滑脂的热积聚能力,故接触区内的温度显著升高。出现压力峰的位置附近会出现温度峰,压力峰略微靠后,同时润滑油膜也开始发生颈缩现象。最小膜厚的位置相比较压力峰和温度峰的位置,更加向出口区移动。 根据所设定的参数,其他条件不变,分别求解颗粒中心位置Xc=-1.1,Xc=-1.3及Xc=-1.5时润滑油膜的压力、膜厚和温升,并进行对比分析。 图9示出了润滑油膜压力和膜厚受微小固体颗粒中心位置的影响曲线。整体来看,随着颗粒位置向油膜接触中心移动,压力峰值增大并反向移动,压力上升过程开始变得不稳定易发生突变;而颗粒位置对润滑油膜膜厚分布的影响较小,仅在最小膜厚处呈现略微增大的趋势,发生颈缩的位置向入口区移动。 图10示出了润滑油膜温升受微小固体颗粒中心位置的影响曲线。整体来看颗粒位置的变化对润滑油膜温升分布的影响跟压力分布类似。温度峰值会随颗粒位置向接触中心移动而增大,温度峰的位置向颗粒位置靠拢。当颗粒移动到一定位置时,温升分布与压力分布一样具有明显的不稳定性。 图9 固体颗粒中心位置对压力和膜厚的影响 图10 固体颗粒中心位置对润滑油膜温升的影响 与文献[7]的等温研究相比,润滑油膜压力和最小膜厚的变化趋势相同,即:均随着固体颗粒向油膜接触中心移动而增大。但热效应条件下接触区内润滑脂的热积聚能力增强,接触区内的温度显著升高,出现压力峰的位置附近会出现温度峰,同时润滑油膜也开始发生颈缩现象,并随着颗粒向油膜中心靠近,上述特性参数位置向颗粒位置移动,并增加了压力和温升变化的不稳定性,在实际工况中需要特别注意。 (1)单个球状微小固体颗粒对线接触热弹流脂润滑特性影响较大,固体颗粒所在的接触区域压力和温升急剧升高,达到峰值后又急剧降低,膜厚整体也呈现增大的趋势。 (2)当微小固体颗粒中心位置向油膜接触中心靠近,以及颗粒中心速度和颗粒半径增大时,压力、膜厚和温升分布曲线整体位置都向入口区移动,其接触区内油膜压力显著增大,但当颗粒靠近油膜中心且半径增大到一定尺寸时,压力和温升具有明显的不稳定性。比较来看,颗粒半径是影响润滑性能比较显著的因素,所以在实际工作中接触区内混入的固体颗粒应当引起重视,尤其是半径相对较大的固体颗粒。

2 数值求解

2.1 润滑脂有无微小固体颗粒求解结果对比

2.2 微小固体颗粒速度的影响

2.3 微小固体颗粒尺寸的影响

2.4 微小固体颗粒中心位置的影响

3 结论