基于流固耦合的柱面气膜密封支撑结构性能研究*

白超斌 刘美红 孙军锋 代 迪

(昆明理工大学机电工程学院 云南昆明 650504)

在高速柔性转子流体机械中,对高速柔性转子系统的关键部位应用高性能密封技术,以提高整机的工作效率、降低油耗、提高相关构件的耐久性和工作寿命,一直以来是人们追求的目标[1]。高速柔性转子系统中存在2种特殊的工况条件:系统的三高(高界面滑速、高环境温度、高边界压差)和转子较大的动态位移(源于剧烈振动、热力变形等)[2],柱面气膜密封的优良密封性能为这一问题提供了有效的解决途径。

柱面气膜密封系统主要由柔性支撑系统和浮环构成,因为有柔性支撑的存在,在工作中允许更大的径向位移[3]。但是由于柱面气膜密封的气膜厚度很薄,一般只有几微米,而轴的径动常常多达几毫米,为了避免密封轴和浮环密封表面相接触进而造成密封失效,甚至是结构损坏,应合理选用柱面气膜密封的柔性支撑结构来隔离。自从柱面气膜密封的概念第一次提出以来,国内外的相关研究都取得了一定的成果[4]。对柱面气膜密封的研究,国内主要始于2007年。马纲等人[3,5-7]对柱面气模密封结构参数进行了优化设计,对柱面气模密封的动态性能和稳态特性都做了一系列研究,得到了性能参数随可压缩数和气膜厚度变化的曲线以及动刚度系数和阻尼系数计算式。陈涛、苏泽辉等[4,8]建立了T型槽模型和无槽模型,分析操作参数对2种槽型的影响,得出T型槽结构较无槽模型具有更好的动压效应,转速、偏心率等参数对柱面气模密封性能的影响比较大。陆俊杰、丁雪兴等[9-11]提出了一种新型浮动式柱面微槽气膜密封模型,研究了表面微坑和微槽对气膜密封的影响,并对倾斜椭圆微孔进行了参数分析。但是上述文献针对柔性支撑结构的设计及相关参数的研究较少。本文作者针对波箔结构柔性支撑柱面气膜密封,利用流固耦合分析方法,研究了结构参数和材料参数对支撑结构性能的影响。

1 密封结构特点和工作原理

1.1 柔性支承柱面气膜密封结构特点

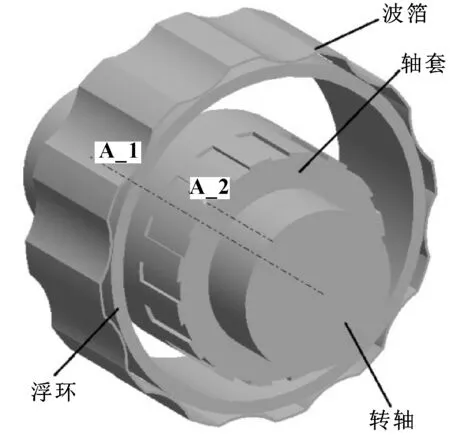

柔性支承柱面气膜密封结构包括浮环(静环)、轴套(动环)、转轴以及波箔等结构,如图1所示。

图1 柔性支承柱面气膜一字槽密封结构示意

当轴套(动环)跟随转轴做高速旋转时,因为密封腔内的气体在高压侧,所以气体会被带进一字槽内的间隙内,气体因为有槽型结构及偏心结构的存在不断被压缩并产生高压,在浮环与轴套之间生成一层微米级别刚度较大的气膜间隙。同时,转轴与浮环之间因为偏心的安装设计,轴套和浮环之间形成收敛形楔形间隙,因为有楔形间隙的存在所以增强了柱面气膜密封的流体动压效应,使得气膜的刚度与承载力加强。对于开槽的设计,当转轴转动时,密封流体沿周向被泵吸入槽内,产生动压效应。

在径向方向,当轴产生振动或较大位移时,气膜推动浮环。因为有柔性支承波箔的存在,在径向方向产生缓冲变形以降低转子的跳动引起的径向位移跳动,防止了密封副发生摩擦发热、乃至“抱轴”的现象。

1.2 柔性支承柱面气膜密封的工作原理

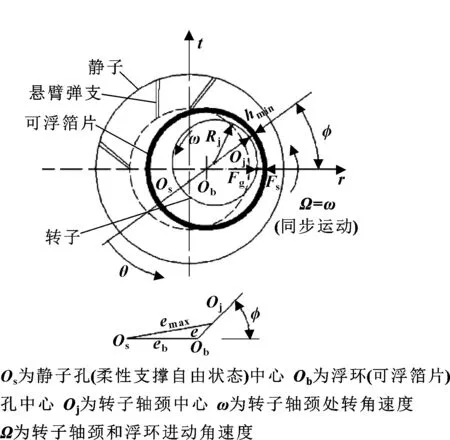

柔性支撑柱面气膜密封的原理是:通过转子高速旋转让轴套和浮环之间形成动压密封气膜;浮环和波箔之间形成一定的柔性,从而使得密封系统可以有柔性支撑特征,确保在工作过程中达到稳定的气膜;气膜和柔性支撑共同作用,可以避免出现浮环和轴套因表面变形而造成接触摩擦和磨损,进而达到良好的密封性能。如图2所示。

图2 柔性支承柱面气膜密封工作原理示意

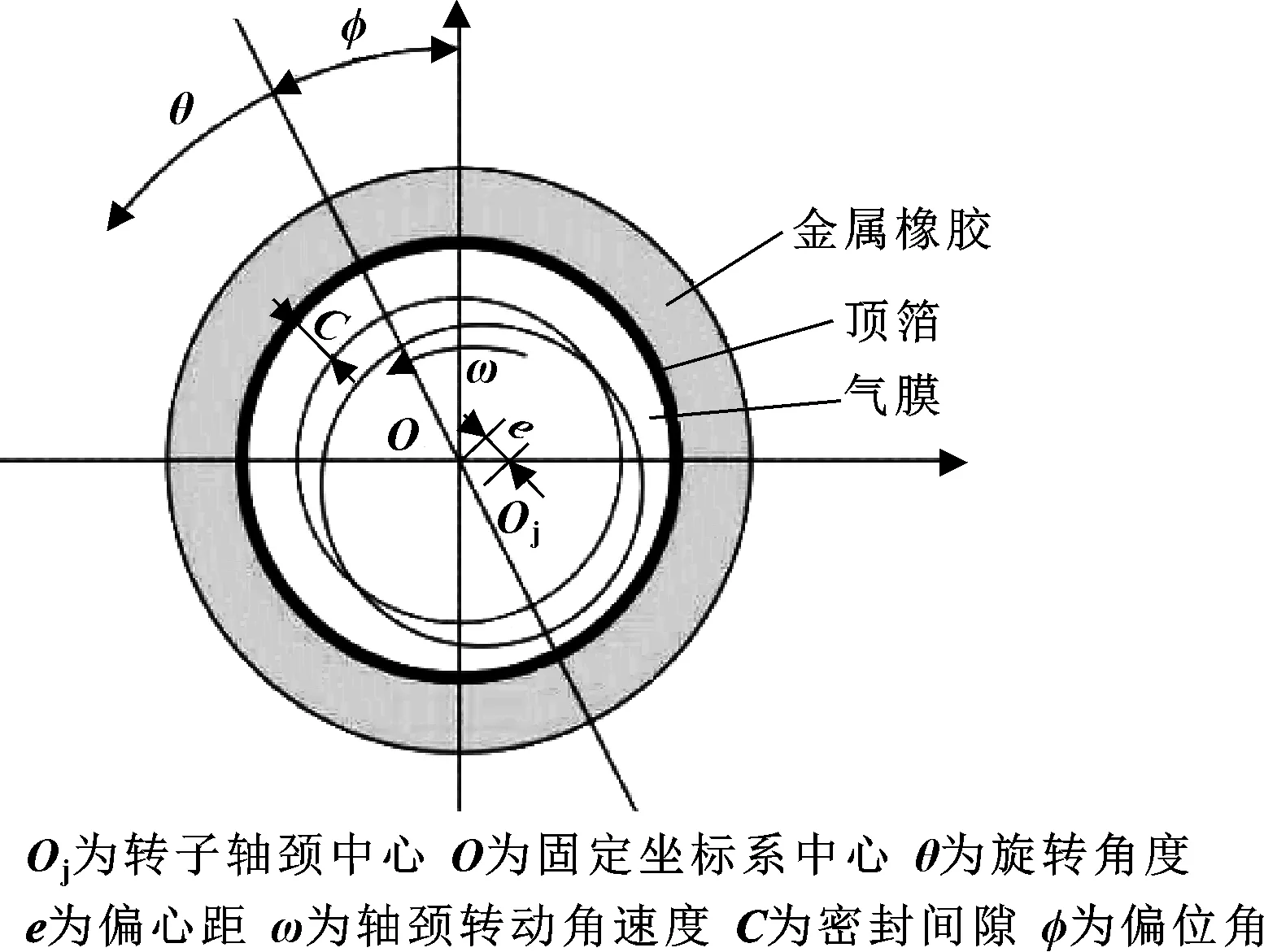

金属橡胶外环柔性支承结构如图3所示,结构材料为金属橡胶,以此当作弹性外环。一旦气膜密封阻尼结构开始工作的时候,这三者(气膜、转子和弹性外环)就会形成一个流固耦合系统。区别于刚性外环,弹性外环对气膜压力场的分布具有自动调节功能,以尽可能地减少发生碰磨。在气膜和弹性外环双重作用下可以让转子形成阻尼,而与此同时弹性外环也可以和转子的轴颈形成较小的间隙,从而起到节流功效,可以有效地限制气体的轴向泄漏。设计出的气膜密封阻尼结构可以确保非接触润滑的稳定性,达到阻尼和密封的共同效用[12]。

图3 金属橡胶外环柔性支承结构示意

柔性支承柱面气膜密封的设计原理与箔片气体轴承具有相似性,只是箔片气体轴承是利用波箔、平箔结构作为其柔性支承。其主要原理在于转子相对于波箔、平箔结构进行高速旋转时,高速旋转的转子与箔片内壁面的偏心安装产生动压效应,从而使得转子起浮并承载了施加给轴承的载荷[13]。文中就是以这种箔片式气体轴承为参考设计了柔性支承柱面气膜密封结构。

在众多的非接触式气膜密封中,根据气体润滑原理,大致可以分为三类[9],如图4所示。

柔性支承柱面气膜密封基于动压润滑的基本理论,因为动环与静环之间存在偏心率,产生流体动压效应,从而促成微米级的流体动压气膜达到密封介质的密封效果。其中间隙产生的气膜压力高于入口压力,从而达到对泄漏通道的密封作用。另外,形成的气膜可以有效地对浮环和转轴进行分离,起到动压润滑作用,减少表面摩擦。柔性支承也能在轴发生径向位移时有效地缓冲气膜与轴的相对运动,使得转轴不会与浮环造成刚性接触而破坏密封零件。

2 流固耦合模型建立

2.1 基本假设

根据流体力学的基本原理,为尽可能使模拟条件达到理想状态,在对柱面气膜密封的构造及实际情况进行分析前,进行以下假设:

(1)将密封间隙内的气体假定为理想存在的气体,其与牛顿流体的原理相同,均为连续的介质,且不考虑气体体积力和惯性力对流场的影响;

(2)流场内温度和流体黏度保持恒定;

(3)柔性支撑波箔、平箔中面的法线与箔弯的曲线垂直,箔弯的曲线变形弯曲后,仍旧保持为直线,并垂直于变形弯曲后的中面,箔内不存在剪切力,即γzx=0,γyz=0。

2.2 柔性支撑结构参数

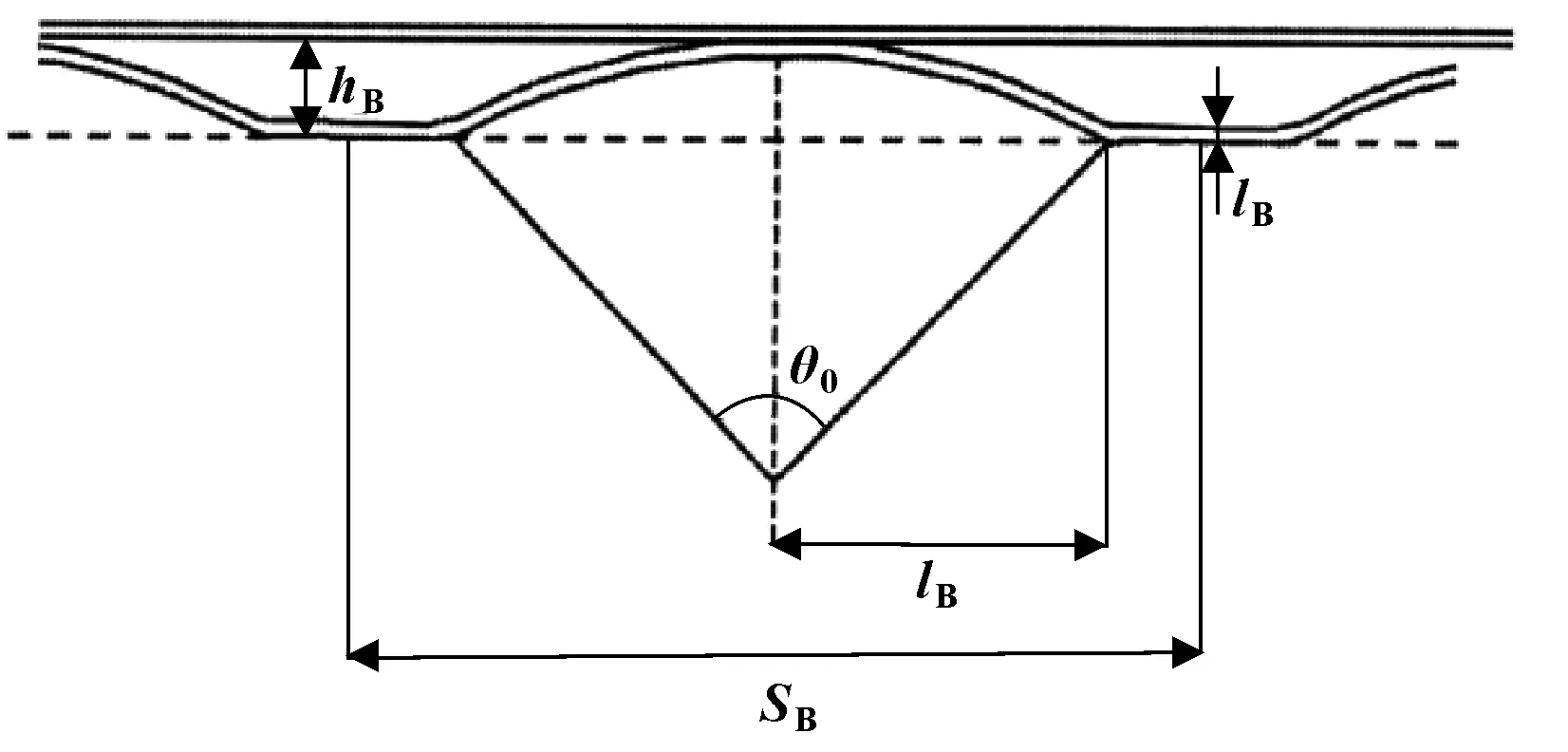

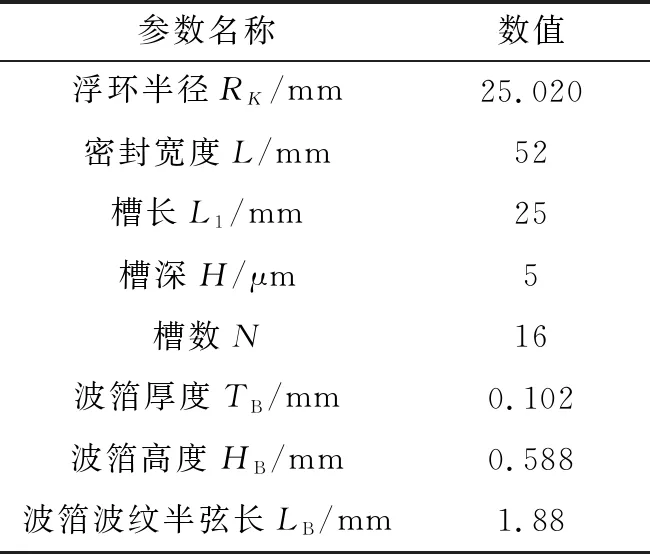

柔性支撑结构主要由柔性波箔组成,用以缓冲产生径向位移时的转轴与气膜及浮环的偏移,防止动环与静环发生碰撞而造成失效。其波箔局部模型示意图如图5所示,参数设置如表1和表2所示。

图5 波箔结构示意

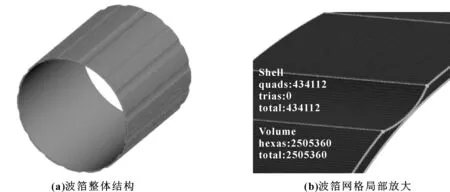

表1 柔性支撑柱面气模密封结构参数

表2 柔性支撑柱面气模密封操作条件

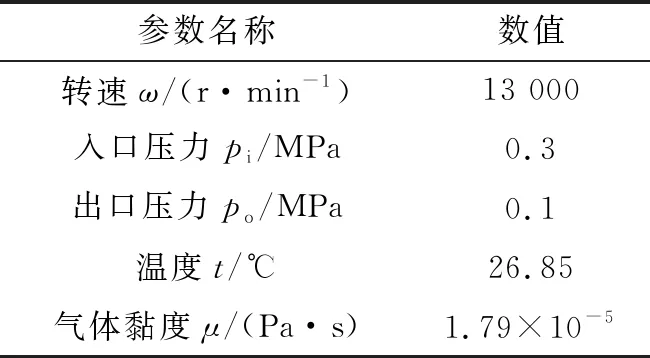

对于提出的柱面气膜密封柔性支撑结构,选择变形量平均值作为评价柔性支撑结构性能的参数,并与文献[13]得到的气体轴承的量纲一径向刚度KR进行比较。刚度越大则变形量越小,文献[13]所用的气体轴承柔性支撑的结构与文中相同,2种模型计算的柔性支撑结构性能变化趋势如图6所示。

由图6可以看出,柔性支撑结构的弹性模量和泊松比越大,轴承径向刚度越大,柔性轴承的变形量越小;2种模型变化趋势基本相同,模型模拟效果较好。

图6 不同计算模型的柔性支撑结构性能变化趋势

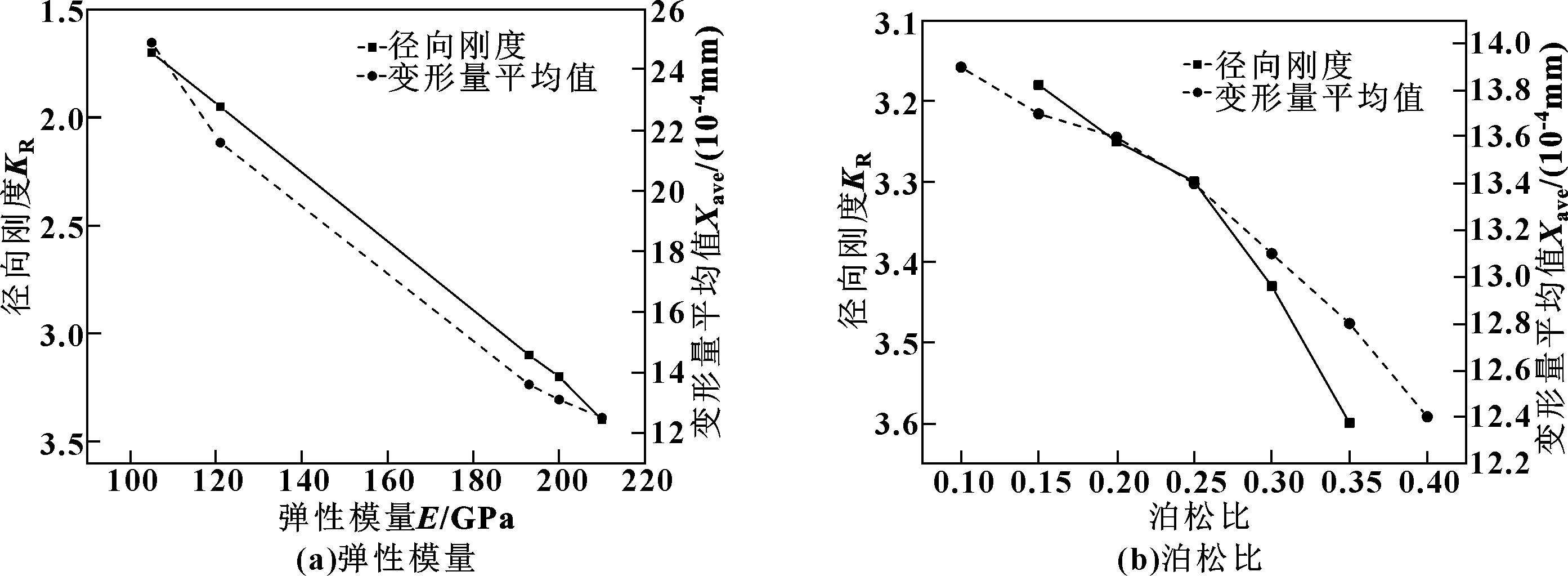

2.3 网格划分

在柔性支撑柱面气膜密封结构中,因为偏心结构下的膜厚不均等,所以在槽与间隙的周向都是不均等的气膜厚度,划分网格的质量和数量将直接影响计算的精度和时间。文中采用Ansa网格划分软件,对流体区域和柔性支撑固体区域进行网格划分。划分后的固体区域网格为2 505 360个,网格类型为六面体单元,如图7所示。

图7 柔性支撑网格示意

3 流固耦合计算结果及分析

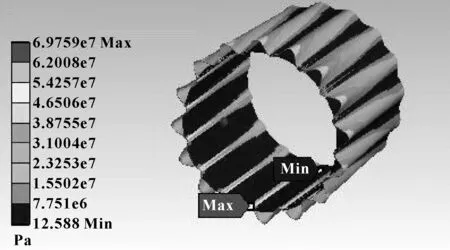

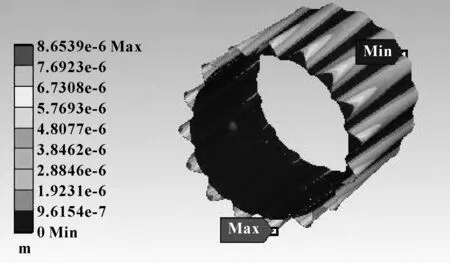

图8和图9是在转速为13 000 r/min、波箔数量为16时的等效应力云图和总变形量云图,可以看出正因为有波箔的存在,使得浮环与波箔接触端形成一种柔性接触,使得其发生较小变形。在高压区,也就是波箔变形较大的地方,压力分布沿周向有波动,并且最大变形量明显低于波箔的高度。2个波箔之间的变形较大,并且由轴中向轴端方向增加。由此看来,波箔的变形确实对柱面气模密封的性能有很大的影响。

图8 等效应力云图

图9 变形量云图

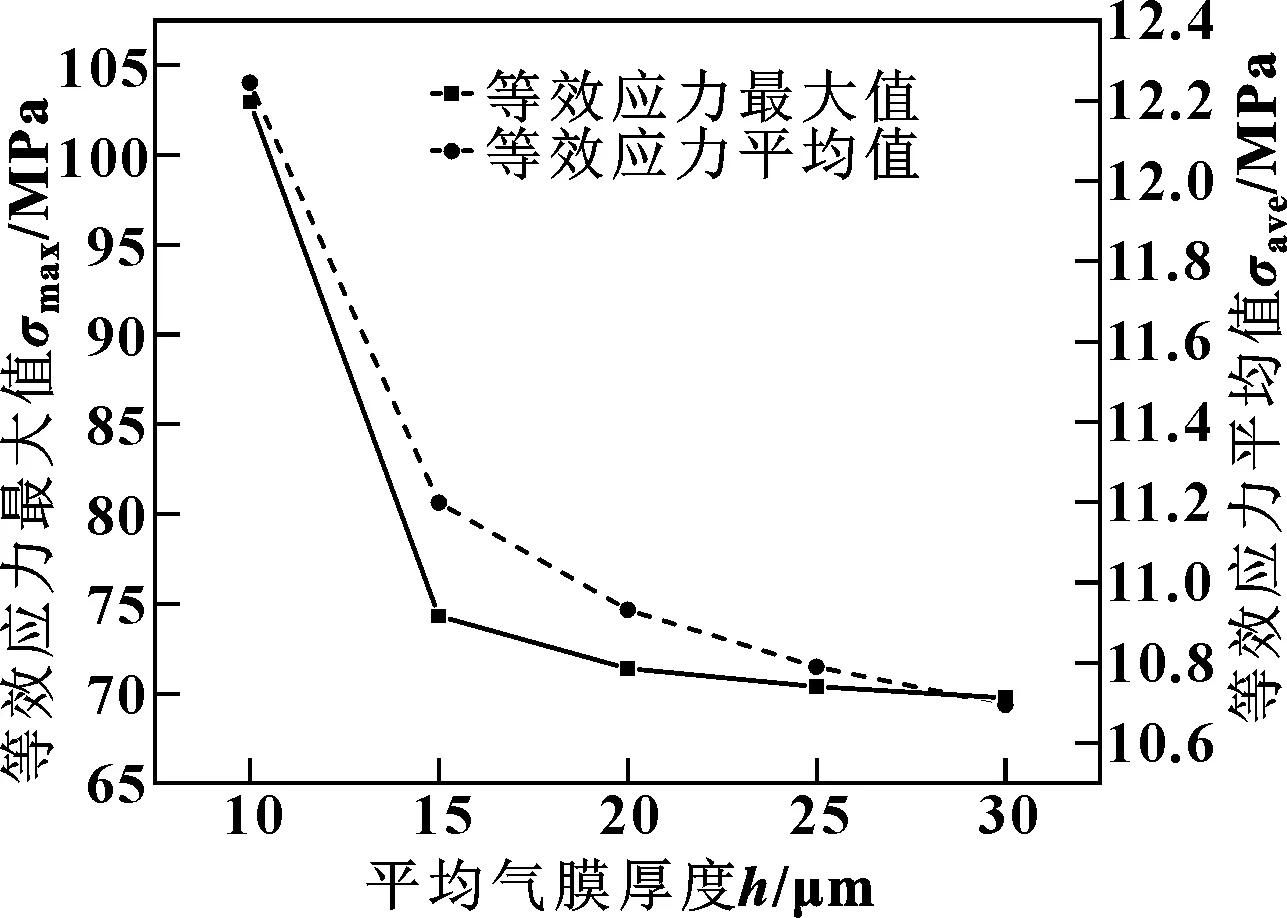

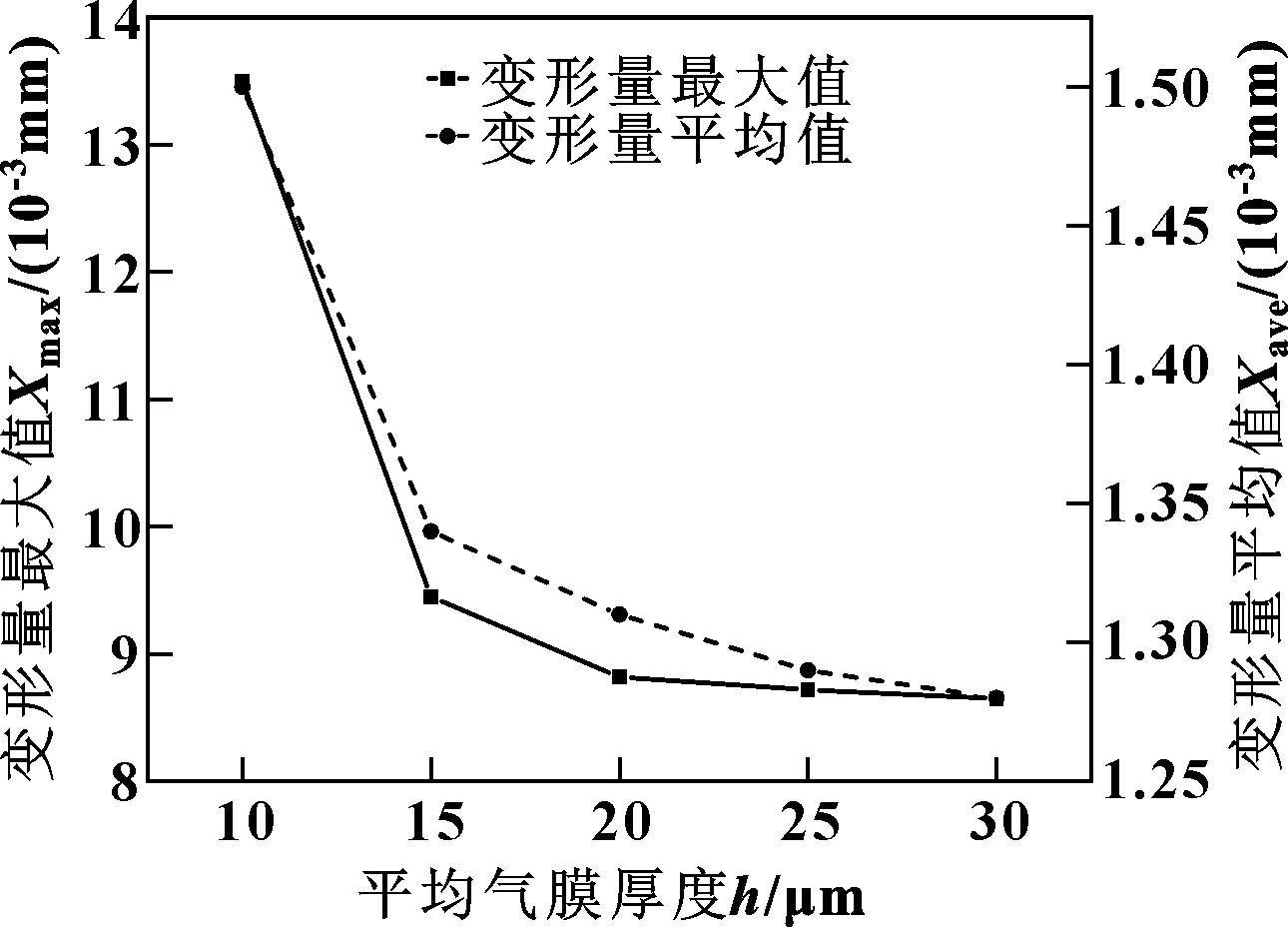

3.1 平均气膜厚度对柔性支撑性能的影响

图10和图11示出了平均气膜厚度为10、15、20、25、30 μm时,柔性支撑的等效应力最大值、等效应力平均值、变形量最大值和变形量平均值的影响曲线,可以看出,随着平均气膜厚度增加,柔性支撑的最大等效应力不断减小,平均气膜厚度从10 μm增大到30 μm时,最大等效应力从102.96 MPa减小到69.759 MPa,最大变形量也从1.35×10-2mm减小到8.65×10-3mm,原因是随着平均气膜厚度的增加,气膜间隙内的动压效应降低,气膜浮升力降低,这也是平均气膜厚度在15 μm之后柔性支撑的等效应力和变形量变化趋缓的原因。气膜厚度20 μm后流体区域对固体区域的作用减小,柔性支撑结构的等效应力和变形量变化只有微小的改变。

图10 等效应力随平均气膜厚度的变化曲线

图11 变形量随平均气膜厚度的变化曲线

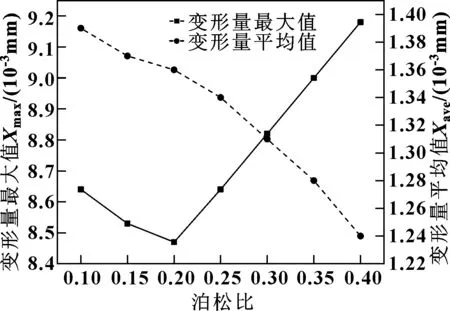

3.2 泊松比对柔性支撑性能的影响

由图12和图13可以看出,等效应力和变形量随泊松比的变化趋势基本相同,增大柔性支撑结构的泊松比,材料横向应变与纵向应变之比增大,造成柔性支撑的最大等效应力不断增大,平均等效应力不断减小,其最大变形量也随着泊松比的增加而增加。当泊松比为0.4的时候,最大等效应力为76.175 MPa,变形量最大值为9.18×10-3mm,小于结构参数波箔高度HB。根据结果得出,柔性支撑材料取泊松比为0.15~0.25的材料是比较合适的。

图12 等效应力随泊松比的变化曲线

图13 变形量随泊松比的变化曲线

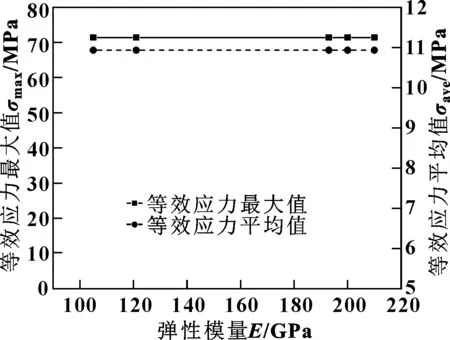

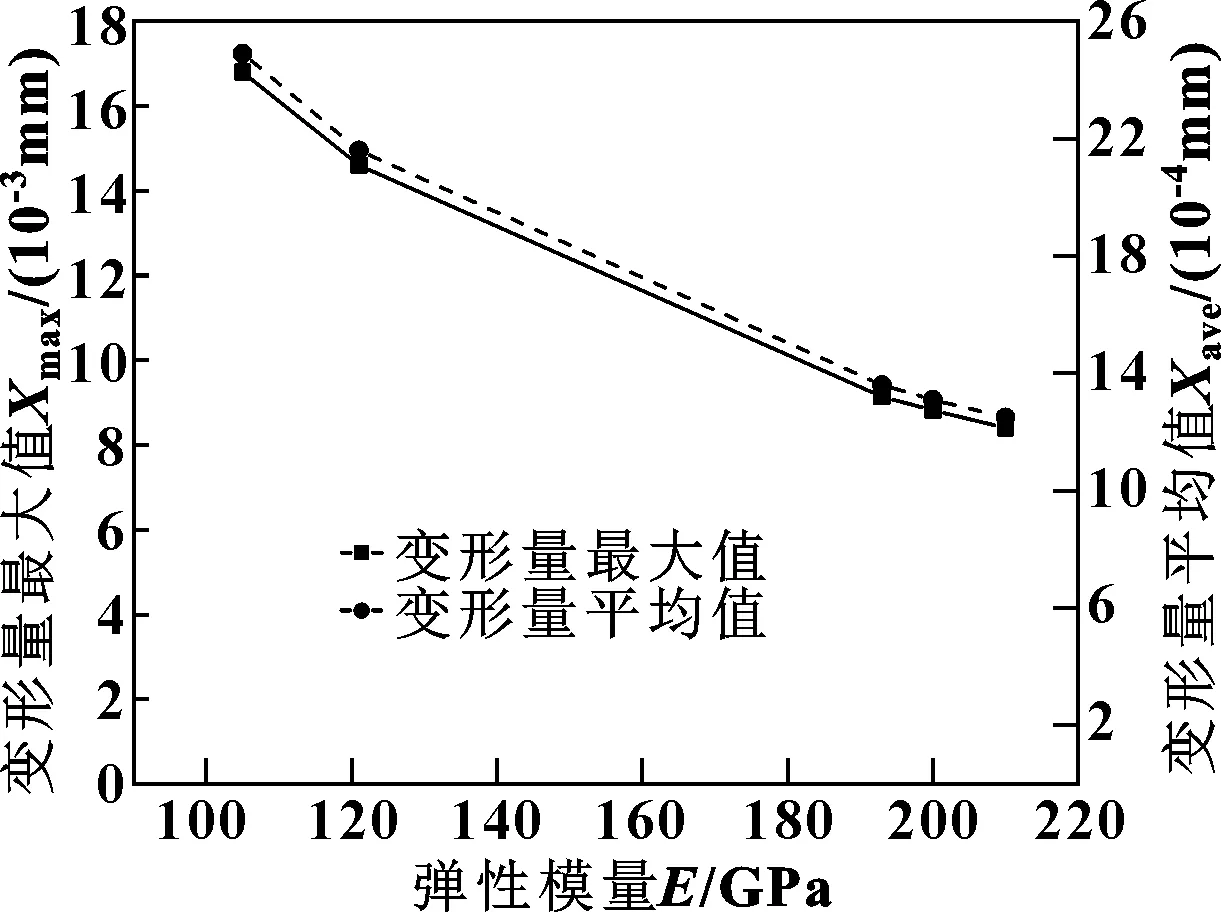

3.3 弹性模量对柔性支撑性能的影响

由图14和图15可知,在转速为13 000 r/min,偏心率相同的情况下,改变材料的弹性模量对等效应力影响不大,弹性模量为105 MPa时,等效应力最大值为71.397 MPa。但是在弹性模量为105 MPa时有较大的变形,变形量最大值为1.68×10-2mm,并且变形值也未超过波箔高度,对气膜稳定性没有影响,系统能够稳定运行。由于弹性模量越低,弹性变形相对越大,刚度越小,材料越易发生柔性变形。所以,应选择弹性模量值较小的材料作为柔性支撑材料。

图14 等效应力随弹性模量的变化曲线

图15 变形量随弹性模量的变化曲线

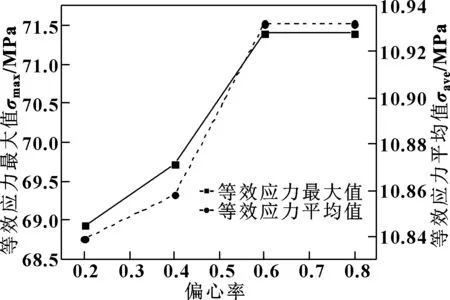

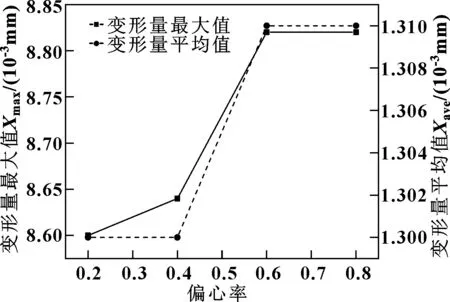

3.4 偏心率对柔性支撑性能的影响

图16和图17示出了偏心率对等效应力最大值、等效应力平均值、变形量最大值和变形量平均值的影响曲线。如图所示,当偏心率在0.2~0.6区间时,等效应力和变形量随着偏心率的增加而明显增加,如偏心率为0.2时等效应力最大值为68.932 MPa,变形量最大值为8.60×10-3mm,偏心率为0.6时等效应力最大值为71.397 MPa,变形量最大值为8.82×10-3mm,说明偏心率对等效应力和变形量的影响很大,因为当偏心率增大时,最小气膜厚度变小,楔形间隙也变小,增强了楔形效应及流体动压效应。并且当偏心率取值大于0.6时,变形量及等效应力变化程度逐渐趋于稳定。

图16 等效应力随偏心率的变化曲线

图17 变形量随偏心率的变化曲线

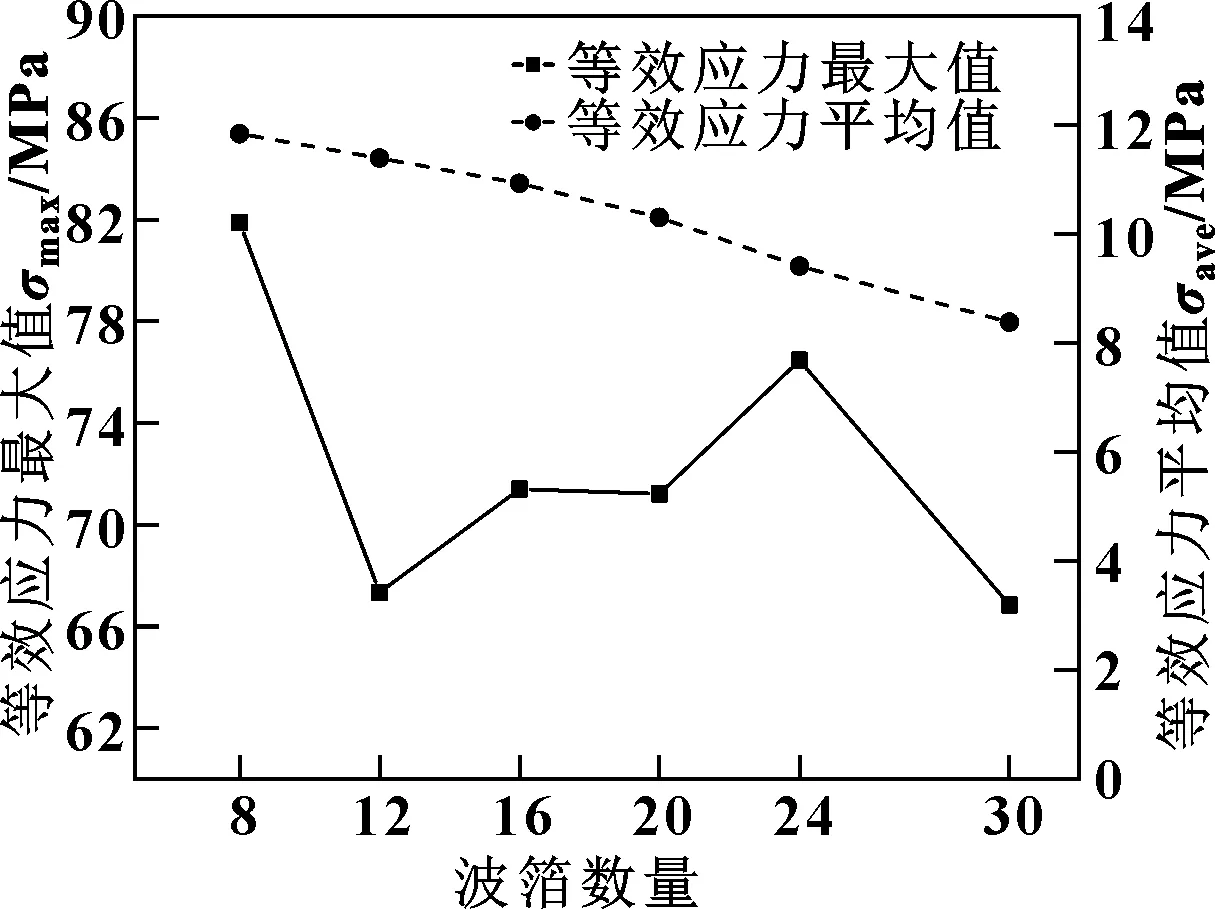

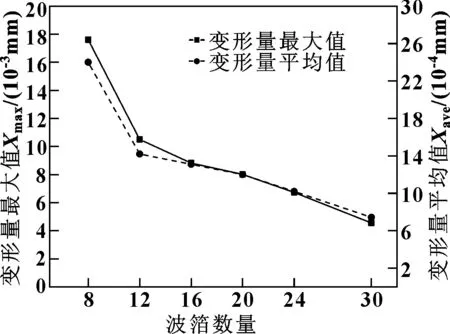

3.5 波箔数量对柔性支撑性能的影响

图18和图19示出了等效应力和变形量随柔性支撑波箔数量的变化曲线。从图18可得出:波箔数量为8时,等效应力最大,为81.886 MPa;随着波箔数量增加,等效应力呈现下降趋势,当波箔数量为30时,等效应力最大值下降为66.842 MPa。这是因为随着波箔数量的增加,波箔平均厚度及有效抵抗气膜压力区域变大。从图19可得出:变形量也随着波箔数量的增加而减少。波箔数量为8时,变形量最大,为1.76×10-2mm,当波箔数量为12以上时,变形量下降趋势变缓,波箔数量为30时,变形量为4.55×10-3mm。根据分析得出选择波箔数量12为最优波箔数量。

图18 等效应力随波箔数量的变化曲线

图19 变形量随波箔数量的变化曲线

4 结论

(1)对于柔性支承柱面气膜密封单向流固耦合问题运用Workbench软件进行了分析,研究发现波箔结构的柔性支撑能够满足柱面气膜密封的正常运作,不会造成因为气膜刚度过大而使得浮环与波箔发生破坏性变形,且变形量远小于波箔最大变形量。

(2)平均气膜厚度越大,柔性支撑区域的压力越小,柔性支撑的等效应力和变形量也越小;偏心率的增加使得柔性支撑的等效应力和变形量都增大。偏心率及平均气膜厚度直接影响流体动压效应的大小,动压效应的大小将直接影响柔性支承结构的等效应力及变形情况,所以在槽区柔性结构的强度及柔性设计较大能更好地适应气膜的相关特性。

(3)增大柔性支撑结构的泊松比,柔性支撑的最大等效应力和变形量都不断增大;弹性模量的增加并不影响柔性支撑结构的等效应力,但是会使变形量减小。

(4)增加波箔数量,柔性支撑的等效应力略有减小,变形量显著减小,即柔性支承结构的承受力及抵抗变形的能力变强,但是波箔数量过多抵抗变形能力变差,无法实现柔性支承。当波箔数量为12时,等效应力和变形量变化趋势变平缓,这时柔性支承结构既有较好的强度,也有很好的柔性。