煤粉锅炉中空气分级与烟气循环协同调控脱硝的数值模拟研究

白昊,张健,郭欣维,刘毅成,马倩慧,张忠孝

BAI Hao,ZHANG Jian*,GUO Xinwei,LIU Yicheng,MA Qianhui,ZHANG Zhongxiao

(上海理工大学环境与建筑学院,上海200093)

(School of Environment and Architecture,University of Shanghai for Science and Technology,Shanghai 200093,China)

0 引言

降低氮氧化物(NOx)排放是实现煤粉锅炉高效清洁应用的重要途径之一。现行《火电厂大气污染物排放标准》(GB 13223—2011)规定的燃煤锅炉NOx排放限值为100 mg∕m3[1],为满足超低氮排放的要求,国内大部分电站锅炉普遍采用炉内低NOx燃烧、选择性催化还原(SCR)、烟气循环等技术进行超低氮改造[2-3]。然而,目前许多企业的热源厂和化工厂中,大量在役的中、小型煤粉锅炉由于缺乏低污染物排放的初始设计或因后期改造成本高昂,正面临着巨大的减排压力[4]。因此,提出既能适应中、小型煤粉锅炉炉膛燃烧特性又经济高效的低氮改造技术,具有非常重要的现实意义。

空气分级与烟气循环是2种典型的炉内低氮改造技术[5-8],具有经济性好和脱硝效率高的特点,非常适合现役机组的脱硝改造,特别是场地条件有限的设备。近年来许多专家学者围绕空气分级和烟气循环技术在电站锅炉上的应用进行了大量的研究工作,研究结果表明:为确保对污染物排放的严格监控,需要一系列精准的配风控制措施。为此,本文针对某热源厂75 t∕h 煤粉锅炉,采用空气分级与烟气循环协同调控进行低氮改造,结合锅炉的实际运行参数,通过数值模拟的方法对低氮改造后炉内的燃烧特性及NOx排放进行研究。

1 研究对象

本文的研究对象为某热源厂75 t∕h 四角切圆煤粉锅炉,炉膛高17 631 mm,横截面尺寸为5 392 mm×6 106 mm,锅炉实际燃烧煤种的煤质分析见表1。此次改造采用空气分级与烟气循环协同调控脱硝的方式,对原有的燃烧器喷口进行改造,图1为炉膛结构示意与改造前后燃烧器喷口布置。

表1 煤质分析Tab.1 Coal analysis

图1 炉膛结构示意与改造前后燃烧器喷口布置Fig.1 Structure of the furnace and burner nozzles'distribution before and after the updating

改造内容包括:(1)保持原有的一、二次风燃烧器喷口标高不变,在顶部二次风上方设置2 层可上下摆动的分离燃尽风(SOFA),将原来一部分二次风改造成SOFA;(2)从引风机后抽取部分温度在130 ℃左右的循环烟气送入中、上层燃烧器的二次风管之中,烟气循环率的大小由风机本身的变频电机调节频率和风门挡板的开度来进行调节。

2 数值计算模型与方法

2.1 网格划分

本文采用软件Ansys-Fluent 15.0 对炉内燃烧过程进行数值模拟。锅炉整体和燃烧器区域横截面网格划分如图2 所示,创建了3 种不同数量的网格模型进行网格独立性分析,网格数量分别为52万、81万和125万。当网格数量为81万和125万时,炉膛中心的速度与湍流动能基本一致,模拟结果不受网格数量的影响,所以采用81万网格进行后续模拟研究。为了减少伪扩散[9],本次网格划分将燃烧器区域喷嘴入口附近的网格进行了局部加密。

图2 锅炉整体和燃烧器区域横截面网格划分Fig.2 Meshing of the overall furnace and the combustion zone's cross section

2.2 数学模型

根据锅炉燃烧的特点,本文采用的煤粉燃烧的物理、化学过程及主要模型见表2。模型的具体参数设置参见本文作者前期发表的文献[10-11]。

表2 煤粉燃烧的物理、化学过程及主要模型Tab.2 Main models for the physical and chemical processes of pulverized coal combustion

2.3 计算工况

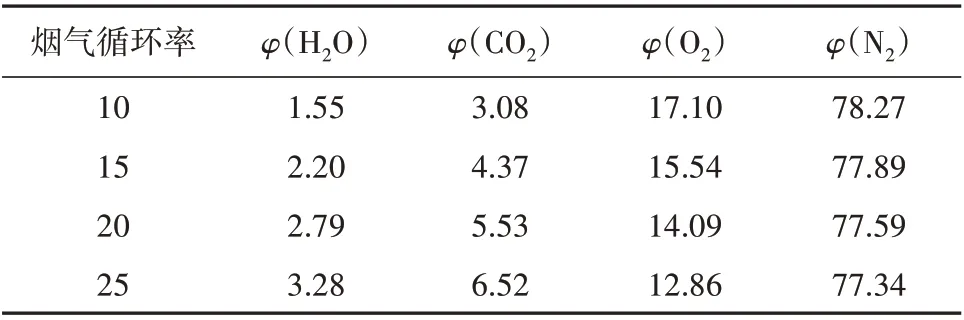

本文数值模拟计算的目的是通过调整锅炉不同SOFA 风率和烟气循环率,对炉内的燃烧及污染物排放进行预测。根据SOFA 风率设置4 种不同工况,其不同工况下炉内风量分配情况见表3。根据烟气循环率设置4 种不同工况,通过烟气循环率迭代计算确定烟气循环后中、上二次风的气体成分见表4。选取最佳的SOFA 风率与烟气循环率,将2 种技术在炉膛内优化协同脱硝,即在最佳的空气分级工况下通入循环烟气,循环烟气的取点位置和通入位置不变,通过数值模拟研究2 种技术协同调控对炉内燃烧和NOx生成的影响。

表3 不同SOFA风率下的炉内风量分配情况Tab.3 Distribution of wind in the furnace at different SOFA rate

表4 不同烟气循环率下的中、上二次风气体成分Tab.4 Upper and middle secondary air components with different flue gas circulating rate %

2.4 模型合理性验证

表5 数值模拟结果与实测数据的对比Tab.5 Simulation results and measured data

3 数值模拟结果分析

3.1 不同SOFA风率对炉内燃烧特性的影响

图3为不同SOFA风率下炉膛出口的温度、组分和脱硝效率的计算流体动力学(CFD)数值模拟结果。对模拟结果分析可知:炉膛出口烟温与SOFA风率呈现出明显的正相关性;结合表3 中的风量分配情况可以看出,SOFA 风率的上升使得主燃烧区域内O2的体积分数低于煤粉完全燃烧的要求,大量未完全燃烧的煤粉在SOFA 区域燃尽,释放出的热量导致该区域内的烟温增加;而炉膛出口处的NOx质量浓度与SOFA 风率则呈现负相关性,这主要是因为空气分级使得主燃区从氧化性气氛转变为还原性气氛,含N 基团被氧化成NOx的比例减少,而且燃料中释放的含N 中间产物HCN 和NH3等会将一部分NO 还原成N2[15];另一方面,主燃区的还原性气氛使得煤粉的燃烧速率下降,烟气中的热力型NOx也随之减少,上述2 个方面的因素均使得炉内烟气中的NOx质量浓度降低。但SOFA 风率增加会使挥发分和煤粉颗粒不完全燃烧程度加剧,导致炉膛出口CO体积分数升高,炉膛尾部碳燃尽率下降。

图3 不同SOFA风率下炉膛出口参数的CFD数值模拟结果Fig.3 CFD simulation results of parameters at the furnace outlet under different SOFA rate

此外,从图3可以看出,CO 体积分数随SOFA 风率的变化呈现出先慢后快的变化趋势,当SOFA 风率大于25%后,炉膛出口处CO 体积分数快速上升,但此时脱硝效率随SOFA 风率的变化并未显著提高,考虑到锅炉效率与NOx排放环保指标,SOFA 风率设置为25%较为合理。

3.2 不同烟气循环率对炉内燃烧特性的影响

不同烟气循环率下炉膛出口的组分、温度及脱硝效率的数值模拟结果如图4—5 所示。炉膛出口的烟温、NOx质量浓度与烟气循环率呈现负相关性,脱硝效率与烟气循环率呈现正相关性。中、上二次风中通入低温循环烟气增加了整体的烟气量,降低了二次风中O2的体积分数,延缓了煤粉燃烧速率,使炉膛整体温度降低,减少了热力型NOx的产生。

图4 不同烟气循环率下炉膛出口O2和CO2体积分数的数值模拟结果Fig.4 Simulation results of O2 and CO2 volume fractions at the furnace outlet with different flue gas circulating rate

图5 不同烟气循环率下炉膛出口温度、NOx质量浓度及脱硝效率的数值模拟结果Fig.5 Simulation results of temperature and NOx mass concentration at the furnace outlet with different flue gas circulating rate

从图5 中可以看出,锅炉脱硝效率随着烟气循环率的增加而增加,当烟气循环率为25%时,脱硝效率达到最大值31.3%,由此得出,烟气循环率的增加对锅炉脱硝效率的提高有促进作用,但高烟气循环率会降低炉膛温度和煤粉的燃尽率,影响锅炉着火稳定性[16]。从图4 可以看出,随着烟气循环率的增加,O2体积分数呈现先减小后增大的变化趋势,在烟气循环率为15%时,O2体积分数达到最小值2.43%,而炉膛出口的CO2体积分数随烟气循环率的变化趋势则相反,呈现先增大后减小的变化趋势。上述趋势表明,当烟气循环率小于15%时,对煤粉燃烧过程不会产生负面影响;当烟气循环率大于15%时,由于低温烟气量的迅速增加,导致炉膛温度迅速下降,煤粉燃烧速率减缓。此外,烟气循环率增加导致的烟气流速加快会带走了大量未完全燃烧的碳颗粒,使得O2消耗速率减缓,最终炉膛出口的O2体积分数升高。

综合考虑锅炉效率与脱硝效率,15%的烟气循环率为锅炉NOx排放的最佳工况。

3.3 空气分级与烟气循环协同调控对炉膛燃烧特性的影响

本小节将空气分级与烟气循环2种技术协同使用,在最佳空气分级工况下(SOFA 风率为25%)通入烟气循环率为15%的循环烟气,本工况下中、上二次风成分见表6。本文以改造前的基准工况作为额定工况,通过对比不同工况下炉内煤粉燃烧的变化,分析协同调控对炉内流场变化和NOx生成规律的影响。

表6 中、上二次风成分Tab.6 Upper and middle secondary air component %

3.3.1 温度场分布

图6为不同工况下炉膛中心截面温度分布模拟结果。从图6 中可以看出,额定工况下炉膛中心截面温度最高,2 种技术协同调控时炉膛的截面温度最低,在标高z 为4 m(即进入主燃区)后,几种工况的炉膛中心温度变化较为明显,采用空气分级技术后煤粉在主燃区大量燃烧释放热量,未燃尽的可燃物在SOFA 的补充下燃烧,炉膛的高温峰值区域较为明显;采用烟气循环技术后烟气流速加快、煤粉燃烧速度减缓,炉膛温度整体有一定程度的降低;2种技术协同调控消除了炉膛的高温峰值区域,使得炉膛温度沿高度方向分布得更加均匀,循环烟气的进入降低了二次风中O2体积分数,延缓煤粉燃烧,使得煤粉释放热量沿高度方向相对均匀,另一方面,弥补了空气分级后主燃区喷口风速降低的问题,增强了同一截面气流的扰动,使得O2与煤粉混合得更加均匀,同一截面的温差减小[17]。

图6 炉膛中心截面温度分布的数值模拟结果Fig.6 Distribution of the temperature on the central cross section of the furnace

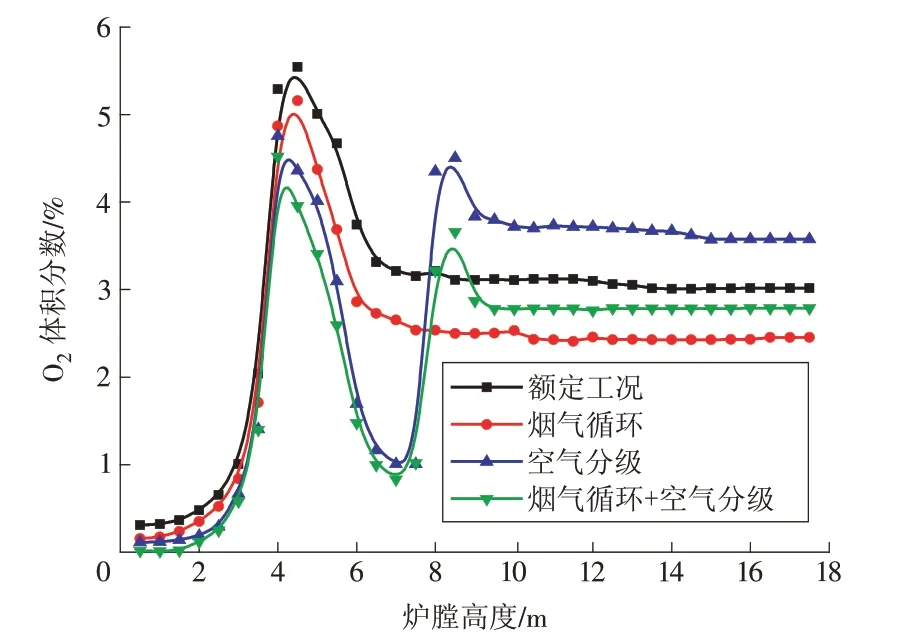

3.3.2 CO,O2分布

图7—8 为不同工况下炉膛截面O2,CO 体积分数沿炉膛高度的变化曲线。从图7—8中可以看出,额定工况与采用烟气循环工况的O2体积分数沿炉膛高度的变化趋势相同,采用空气分级工况与2 种技术协同调控工况的O2体积分数的变化趋势相同,单独采用空气分级时截面O2体积分数高于2种技术协同调控下O2体积分数2.78%。4 种工况下炉膛截面平均CO 体积分数沿炉膛高度变化趋势基本相同,CO 主要生成于煤粉气流剧烈燃烧的主燃区,在同一截面形成1个“环形”分布[17]。当烟气循环与空气分级协同调控时,主燃区温度降低,燃烧速率减缓,产生的CO 体积分数也低于其他工况,在燃尽区由于燃尽风的补入,CO 体积分数降低到0.1‰以下。

3.3.3 NOx分布

图7 不同工况下炉膛截面O2体积分数沿炉膛高度的变化曲线Fig.7 Simulated distribution of the O2 volume fractions on the central cross section of the furnace under various condition

图8 不同工况下炉膛截面CO体积分数沿炉膛高度的变化曲线Fig.8 Simulated distribution of the CO volume fractions on the central cross section of the furnace under various condition

图9 为不同工况下炉膛中心截面NOx质量浓度的分布模拟结果。额定工况与单独采用烟气循环工况的截面NOx质量浓度变化趋势相同,采用空气分级工况与2 种技术协同调控工况的截面NOx质量浓度变化趋势相同,两者的NOx质量浓度都是在主燃区产生峰值,在炉膛还原区被还原,在炉膛出口最终趋于稳定。不同之处在于空气分级后在燃尽区残留的氮会被氧化生成NOx,截面NOx质量浓度会有小幅度上升。4 种工况下炉膛出口的NOx质量浓度分别为56,285,435,220 mg∕m3(标态)。烟气循环与空气分级技术协同调控时炉膛整体生成的NOx质量浓度低于采用单一技术时的NOx质量浓度,一方面是因为在主燃区形成了缺氧燃烧,抑制了NOx的产生并将部分已生成的NOx还原,另一方面是因为循环烟气的进入稀释了入炉空气中的O2,降低了煤粉燃烧速率,低温烟气也削弱了火焰峰值温度,使得热力型NOx减少[18-22]。

图9 不同工况下炉膛中心截面NOx质量浓度分布的数值模拟结果(6%O2)Fig.9 Simulated distribution of the NOx mass concentrations on the central cross section of the furnace under various condition(6%O2)

3.3.4 脱硝效率

图10 为不同工况下的脱硝效率。以锅炉额定工况出口NOx质量浓度为基准,单独采用烟气循环时的脱硝效率为21.2%,单独采用空气分级的脱硝效率为49.6%,2 种技术协同调控时的脱硝效率为61.0%,在单一采用空气分级的基础上提高了11.4百分点。可以看出,2 种技术协同调控时的脱硝效率不是单一技术时脱硝效率的简单叠加,同时技术协同对炉膛出口的CO 体积分数没有显著影响,因此,烟气循环与空气分级在煤粉炉上协同调控可以很好地控制NOx的终端排放。

图10 不同工况下的脱硝效率Fig.10 Denitration efficiency under various condition

4 结论

(1)随着SOFA 风率的增加,炉膛出口温度、CO体积分数升高,NOx质量浓度降低。在SOFA 风率为25%时综合性能最优,与锅炉低氮改造前相比,脱硝效率提高了49.6%。

(2)采用烟气循环技术可以降低入炉二次风的温度与O2体积分数,降低火焰的燃烧强度,使炉内的温度整体有一定程度的降低,烟气循环率越高,入炉二次风O2体积分数越低,脱硝效率越高。综合考虑炉膛温度对锅炉着火及燃烧充分性等方面的影响,烟气循环率为15%时脱硝效果最佳。

(3)空气分级与烟气循环协同调控可以使炉膛温度沿高度方向分布得更加均匀,弥补了空气分级后主燃区喷口风速降低的问题,增强了同一截面气流的扰动;2 种技术协同调控时脱硝效率为61.0%,在单一采用空气分级的基础上提高了11.4百分点,同时对炉膛出口的CO体积分数没有显著影响。