基于智慧模型的脱硝控制系统优化

孙哲,刘振波

SUN Zhe,LIU Zhenbo

(华电国际电力股份有限公司莱城发电厂,济南271100)

(Laicheng Power Plant of Huadian International Power Company Limited,Ji´nan 271100,China)

0 引言

目前,我国火力发电厂的脱硝系统主要使用选择性非催化还原(Selective Non-Catalytic Reduction,SNCR)法和选择性催化还原(Selective Catalytic Reduction,SCR)法,还原剂可使用氨,也可使用尿素,但由于SCR 烟气温度比较低,尿素必须制成氨后才能喷入烟气中。在烟气内喷入一定质量浓度的氨,可将NOx还原成N2和H2O。烟气脱硝过程中,排放的烟气中NOx质量浓度必须低于排放标准,同时还要防止脱硝过程中喷入过量的氨而出现氨逃逸,对大气造成污染。因此,机组必须投入自动运行,以适应锅炉工况的各种变化[1]。

电厂脱硝系统是电厂最重要的环保设施,其运行品质对电厂运行的经济性和大气环境都有极大的影响。为保证NOx超低排放达标,要对锅炉烟气排放进行超高精度的控制,但由于NOx变送器测量环境较复杂,NOx测量值稳定性较差;同时,被控NOx质量浓度响应延迟较大,因此大多数采用传统控制方法的脱硝控制系统无法实现长期稳定的运行[2-3]。

国内SCR 脱硝系统有4 种控制方法:固定摩尔比控制、固定出口质量浓度控制、复合控制和预测控制。目前常用的控制方式为复合控制,采用仿真技术对比复合控制中基于固定摩尔比和动态摩尔比2 种控制方法的效果可知,基于动态摩尔比的控制效果比基于固定摩尔比要好得多,但系统调节时间仍然很长,导致实际控制效果不佳[4-5]。

在预测控制方法中,脱硝系统喷氨量控制使用动态模型法。试验结果表明,SCR 控制系统采用预测控制要比采用传统复合控制效果好。但是,要想在目前超低排放的大环境下控制好脱硝,必须解决脱硝系统出口测点失真及与环保测量值不一致的问题[6-8]。

脱硝系统出口测点失真及与环保测量值不一致的原因如下。

(1)在线表计存在误差。电厂在脱硝反应器入口、出口以及总排口均安装有烟气排放连续监测系统(Continuous Emission Monitoring System,CEMS),便于对污染物排放质量浓度进行实时监控。NOx采用抽取法单点连续测量,并根据O2的体积分数折算成标准状况下的数值。通过标气对各测点CEMS 装置进行校验比对以及使用已校验的便捷式烟气测试仪(NOVA PLUS 多功能烟气分析仪)对CEMS 装置尾气进行测量比对(差值为1~2 mg∕m3),排除CEMS测量误差造成的影响。

(2)脱硝系统出口截面NOx质量浓度分布均匀性差、测点布置不合理。CEMS 在线取样点布置偏离烟道中心且只有一个深度的测量值,代表性较差,而实际运行中烟气流场不能做到完全均匀分布,因此,只有单点测量的CEMS 数值是造成脱硝系统出口NOx质量浓度较总排口低(即倒挂)的主要原因。

(3)运行控制方式不合理。目前,机组运行普遍以脱硝出口NOx质量浓度为控制点来保证NOx达标排放,这种控制方式也会导致倒挂现象;同时,如果仅考虑SCR 反应器出口NOx质量浓度的变化,一味将出口NOx质量浓度设定得过低,可能会超出催化剂的脱硝能力,容易造成喷氨过量、催化剂提前失效、空气预热器堵塞等[9]。

某电厂300 MW 机组脱硝系统采用复合控制方式,无法保证环保达标,造成空气预热器换热件堵塞,降低了锅炉的燃烧效率。本文针对脱硝系统入口与出口数据测量延迟、NOx某测点失真以及脱硝环保测量值和脱硝反应器出口测量值不一致等问题对机组进行智能优化设计,以保证机组安全、稳定运行。

1 脱硝智能优化控制系统及原理

1.1 建立脱硝智能优化控制模型

基于锅炉低氮燃烧预估脱硝系统入口NOx矫正模型数据、脱硝反应器反应模型数据及喷氨阀门开度修正模型数据3 个模型数据做冗余,建立脱硝优化智能控制模型,根据3 个模型的历史与实时数据建立相关性,解决脱硝反应器入口、出口数据失真级及迟延问题,保证脱硝环保测量值控制在定值附近(任意负荷和任何煤种),不过量喷氨气,最大限度降低氨逃逸。SCR 脱硝系统控制原理如图1 所示(图中:FIC为氨水流量计)。

图1 SCR脱硝系统控制原理Fig.1 Control principal of the SCR denitration system

为准确建立脱硝智能优化控制模型,主要流程遵循以下步骤。

(1)根据锅炉燃料燃烧时NOx的形成机理,建立锅炉低氮燃烧时的NOx生成模型,根据历史数据与操作经验,预测锅炉中NOx质量浓度的变化,得出一个软测量结果,以此来克服NOx测量仪表取样测量反应迟缓的问题;利用硬测量结果对软测量结果进行修正,从而得到一个较为准确、及时的软测量结果;最后通过前置低氮燃烧预估模型冗余历史数据解决脱硝系统入口与出口数据的延迟问题。

(2)利用智能优化算法计算各NOx变送器测量值滞后时间和测量品质,并根据各变送器测量品质、时间特性和脱硝系统运行机理建立系统的动态和稳态模型,通过模型的学习功能利用历史数据在线修正并完善NOx测量数据。根据锅炉低氮燃烧的NOx生成模型和脱硝系统运行模型,计算系统最佳喷氨量,在脱硝系统入口NOx质量浓度波动时最大限度消除出口测量值和环保测量值的波动,以期在降低氨逃逸的前提下,保证锅炉排烟达到环保指标。

(3)协调脱硝系统出口NOx测量值与环保测量值,根据环保测量值实时修正脱硝系统出口NOx测量值,并判断出口NOx测量值是否有效。在出口测点故障时采用环保测量值直接控制脱硝系统的喷氨量。但由于锅炉环保测量值测点较靠后,延迟过大(约4 min),因此直接采用环保测量值控制喷氨量时,控制系统抗扰动能力较差。

(4)目前各电厂均采用低NOx排放标准,即NOx排放质量浓度小于50 mg∕m3,在此排放标准下脱硝系统的脱硝效率一般大于90%,脱硝系统脱硝能力(反应器NOx消除量∕氨消耗量)与锅炉NOx质量浓度之间成明显的非线性关系,通过智能系统自动计算此非线性关系,在锅炉NOx质量浓度波动时及时、准确地计算喷氨量。

(5)通过增加智慧优化控制系统(Intelligence Optimize Control System,TOCS)对该300 MW 机组脱硝系统进行优化控制,以基于锅炉燃料模型计算的方式,根据NOx质量浓度变化的预估值,得出所需喷氨量并根据NOx环保测量值进行长期修正,克服原分散控制系统(Distributed Control System,DCS)反应迟缓问题,控制脱硝系统出口NOx质量浓度变化幅度小于10 mg∕m3,减少喷氨量,降低氨逃逸及硫酸氢铵的生成,保证空气预热器差压在正常范围内[10-13]。

1.2 系统模型的建立与学习进化

1.2.1 系统模型的建立

每个被控复杂系统各参量之间都存在各种联系与制约关系,这些关系包括基本的物理规律(如能量的守恒、转化与传递规律等)、特定设备结构形成的稳定关系(如执行机构的非线性等)。根据系统运行原理、历史数据和运行人员经验分析、归纳出这些关系,建立较为完善的被控系统模型。

被控系统模型主要包括2 个部分:(1)稳态模型,固化系统稳定工作状态下各调节量和各参量的相互关系,如图2 中的锅炉NOx模型和NOx传输模型;(2)动态模型,标定系统各调节量变动或某种系统扰动引起的各系统参量变动的瞬态时序关系,如图2中的SCR反应器模型和喷氨调节阀模型。

1.2.2 系统模型的学习进化

因实际运行系统的复杂性、不确定性和系统各测点变送器的误差,依据系统内在规律建立的系统稳态、动态模型与实际运行系统之间存在一定差异;同时,系统长期运行引起的系统特性变化还会造成模型与实际系统差异存在一定的时变性。要使系统模型准确地应用于系统控制就必须消除差异,使模型精确化。

TOCS 采用2 种方法保证系统模型的精确化:(1)对于较稳定的模型差异,采用对数据进行统计平均的方法;(2)对于具有较强时变性和与系统工况相关性较强的模型差异,采用遗传算法等智能算法确定其差异,根据冗余历史数据及相关性,利用人工智能的自学习和自我进化功能不断减小模型差异,使系统模型精确化。

此外,利用系统精确化模型精确计算系统的调节时间和调节幅度。优化控制主要包括:(1)确定系统控制目标(定值)后,利用系统稳态模型调节各执行机构;(2)根据系统动态模型,在系统控制目标变动时,确定各执行机构的变化时序和过调节量;(3)根据系统各种扰动,利用系统动态模型确定相应执行机构的预调整幅度与时间,以消除系统扰动对系统稳定控制的不利影响,实现系统的预估控制。

最后,对系统大数据进行在线分析,实时对系统运行的安全性、经济性和环保性等进行在线评判,形成系统可实现的最优运行区域,实现系统控制目标(定值)的在线优化[14-15]。

1.3 脱硝控制系统智能优化

1.3.1 优化原理

脱硝系统的关键测点包括脱硝反应器入口A∕B侧NOx质量浓度测点、出口A∕B 侧NOx质量浓度测点和环保NOx质量浓度测点。除环保测点外其他测点都处于高温高尘环境,采集孔极易堵塞(虽然有定期吹扫),特别是出口A∕B 侧NOx质量浓度测点处于脱硝系统超低排放工况下,反应器出口存在较高的氨逃逸量,采集孔更易全部或部分堵塞,从而导致测量值漂移和响应延迟。因此,必须实时对测点品质进行监测,并采取软测量技术对各测定测量值进行修正,以提高测量值的准确性。

图2 系统模型算法框图Fig.2 Algorithm framework of the system model

进行系统优化前需要确定特征量,以特征量建立模型群,采用遗传算法确定准确的模型,通过遗传算法的模型变异淘汰不合格模型,不断精确模型。利用优化的模型系统预估系统调节量,达到系统优化预估控制的目的[16-19]。

1.3.2 运行优化

该系统采用的编制方式是模块化图形组态方式,这种编制方式能够完成常规控制、模糊控制、神经网络控制和专家控制等复杂人工智能算法和控制组态,这种组态方式还可应用于其他复杂系统的运行分析、仿真计算和优化控制。脱硝TOCS 配置如图3所示(图中:DOG信号为近点信号),该系统采用独立的编程站(工程师站)和专用控制器,选用ModBus 通信协议(或其他协议)与锅炉的DCS 进行数据交换,利用专用控制器获取DCS 的机组运行数据,再利用系统计算出最优的DCS 控制指令并执行相应的控制。

图3 脱硝TOCS配置Fig.3 Process of the denitration TOCS

1.3.3 控制逻辑优化

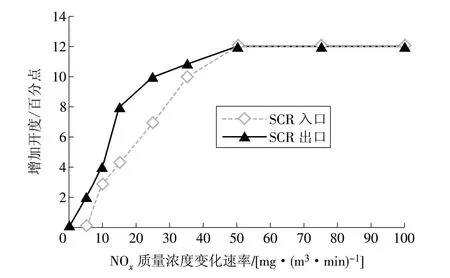

(1)增加变负荷及出口NOx质量浓度变化时的预控逻辑。在锅炉降负荷过程中,SCR 脱硝系统入口NOx质量浓度会快速上升,因SCR 脱硝系统内化学反应较慢,喷氨调节阀调整滞后,导致NOx质量浓度波动较大,可能会出现瞬时值超标的情况。SCR脱硝系统出、入口NOx质量浓度变化速率与氨气调节阀开度偏置的关系如图4所示。

图4 SCR脱硝系统出、入口NOx质量浓度变化速率与调节阀开度偏置的关系Fig.4 Relationship between the variation rate of NOx mass concentrations at the inlet and outlet of the SCR system and opening of the regulating valve

(2)设置SCR 系统出、入口及烟囱出口NOx质量浓度过高的保护逻辑。增加SCR 脱硝系统出口NOx质量浓度过高时的氨气调节阀控制逻辑:脱硝系统CEMS 仪表吹扫后延时5 min,A 侧或B 侧SCR 脱硝系统出口NOx质量浓度不小于60 mg∕m3时,对应侧氨气调节阀开度增加10 百分点,脉冲30 s;NOx质量浓度不小于75 mg∕m3时,对应侧氨气调节阀开度增加30 百分点,脉冲50 s,然后恢复比例-积分-微分(PID)控制器自动调节。

(3)设置调节阀自动状态的最小开度,防止低负荷时喷氨过多。通过大量的逻辑优化和运行调整,已基本可以保证脱硝系统NOx排放质量浓度瞬时值不超标、脱硝平均效率大于80%,但在低负荷阶段存在脱硝效率偏高的问题,原因是喷氨调节阀设计裕量偏大,锅炉负荷降低,喷氨调节阀开度偏大(系统设置的最小开度在5%左右),低开度时喷氨特性不佳。喷氨量与喷氨调节阀开度之间的关系如图5所示。

图5 喷氨量与喷氨调节阀开度的关系曲线Fig.5 Relationship between ammonia spraying volume and opening of the regulating valve

为解决上述问题,设置喷氨调节阀自动状态下的最小开度,SCR 脱硝系统效率偏差控制PID 的下限由-0.7 调至-0.8,减缓低开度时调节阀的响应速度,实现了低开度时的稳定喷氨,避免了脱硝系统的波动[19-21]。

在脱硝优化控制系统中,采用了锅炉及反应器模型预估的方式,根据系统优化控制目标直接计算氨气喷入量。模型预估控制较传统控制方式氨气喷入量更为准确、及时。

1.4 系统分析评价指标

首先对被控系统运行性能进行离线与在线分析。离线分析是通过统计历史运行数据及计算各种性能参数,得到各种工况下的系统运行参数,评价脱硝系统运行的环保性和经济性,确定锅炉优化控制范围。在线性能分析是在线实时统计、计算和分析脱硝系统的运行参数,得到实时的系统运行性能评价,为系统始终处于最佳运行状态提供基础。

(1)脱硝系统氨耗率计算。氨耗率是指反应器的氨消耗量与入口喷氨量的比值,此值为100%时,氨逃逸为0,系统优化控制就是追求较高的氨耗率。氨耗率与系统风量、入口NOx质量浓度、喷氨量和烟温等诸多因素有关,通过系统模型和智能系统在线学习,优化控制系统可以不断地精确此关系,根据系统工况预测氨耗率,并通过系统调节实现氨耗率的最大化。

(2)锅炉NOx质量浓度变化预测与喷氨指令输出。氨气与NOx反应需要一段时间,而NOx质量浓度测量也有一定的延迟,因此要在入口NOx质量浓度变化前1~2 min 调整喷氨量,这就要求优化控制系统能根据系统燃烧情况的变化对NOx质量浓度变化做出提前预判。该系统利用人工智能算法通过分析锅炉燃烧工况与NOx质量浓度的历史相关数据来实现此功能。

除了精确计算脱硝系统的最佳喷氨量并根据锅炉燃烧工况变化及时调整喷氨量,还要建立喷氨阀门开度修正模型,利用喷氨阀门开度冗余历史数据、脱硝出口测量值冗余历史数据及环保测量值冗余历史数据的相关性来修正喷氨阀门的开度(喷氨流量),使NOx质量浓度环保测量值稳定控制在(定值±10)mg∕m3[22-24]。

2 试验验证及应用效果

2.1 优化系统试验结果

系统模型安装后进行数据采集,随后进行优化系统试验。脱硝优化控制系统对脱硝系统出口和环保NOx质量浓度均有调节功能,脱硝系统出口NOx质量浓度控制目标为设定定值,环保NOx质量浓度控制目标为小于50 mg∕m3。

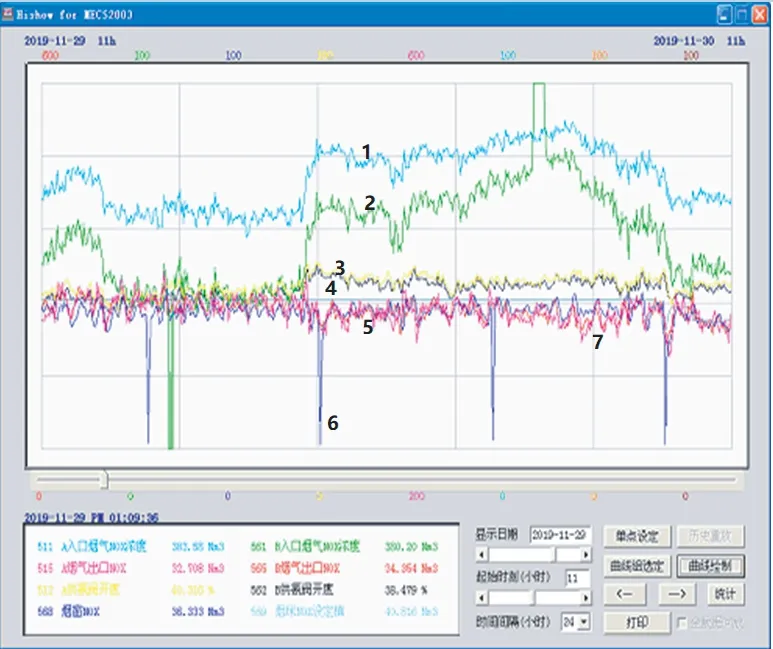

由图6—9 可见(曲线3,4 为关键曲线),采用脱硝优化控制系统后,脱硝系统出口A,B 侧和环保NOx质量浓度的平稳度均有显著提高。

图6 为脱硝系统手动控制运行曲线,与图7 相比,手动控制时系统运行波动较大且氨流量明显偏大,使得脱硝系统工作效率下降。

图6 采用手动控制1 h时的运行曲线Fig.6 Operation curve after taking 1 h manual operation

图7 采用TOCS后1 h的运行曲线Fig.7 Operation curve after taking TOCS for 1 h

图8 采用TOCS后4 h的运行曲线Fig.8 Operation curve after taking TOCS for 4 h

图9 采用TOCS后24 h的运行曲线Fig.9 Operation curve after taking TOCS for 24 h

图7—9为采用TOCS后1,4,24 h时锅炉烟气中NOx质量浓度的控制效果。TOCS 应用后,反应器出口NOx质量浓度控制平稳,氨逃逸得到有效控制,显著降低了锅炉空气预热器堵塞的风险。当脱硝系统入口NOx质量浓度迅速变化时,由于系统采用了超低NOx排放标准,NOx质量浓度环保测量值仍有可能短期超过50 mg∕m3,但超标的次数和幅度都远小于原有控制系统,只有传统控制方式的10%左右,并且可在1~2 min内恢复正常。

2.2 脱硝系统氨耗率

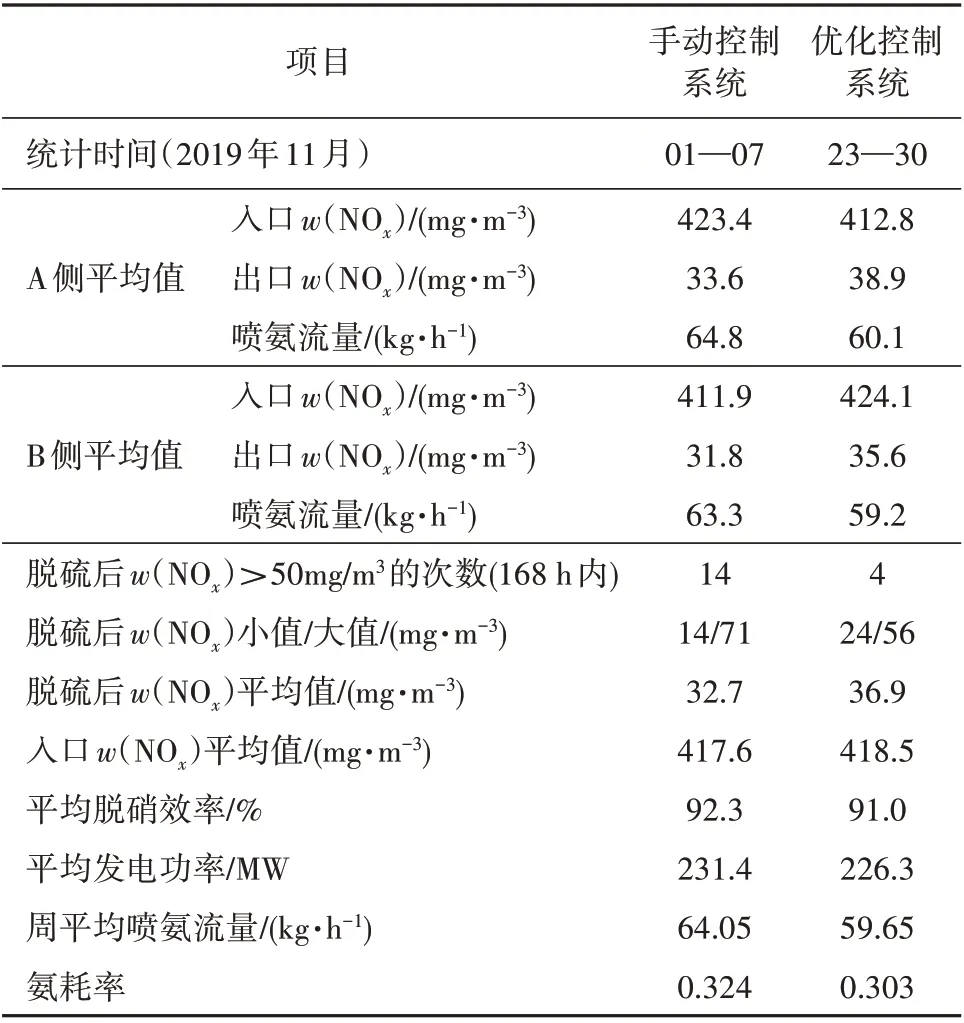

由表1 可见,TOCS 投入后,氨耗率下降了6.5%,节氨效果明显。

表1 优化系统投入前、后对比Tab.1 Comparison of manual control system and optimal control system's parameters

投用TOCS 后喷氨量总体下降了6.9%,按每台机组运行3 800 h计算,在保证脱硝环保指标的情况下,脱硝效率由92.3%降至91.0%,这说明原控制方式多出的6.5%的氨耗率中大部分作为氨逃逸量溢出(理论上约为5.7%),因此,TOCS的应用显著降低了锅炉空气预热器堵塞的风险;同时,系统运行平稳有利于保护催化剂不中毒,间接提高了催化剂的使用寿命。

3 结束语

由上述试验结果可知,机组投入TOCS 后,大幅改进了系统的控制品质,在稳定烟气NOx排放的基础上,显著减少了氨的消耗量,降低了氨气逃逸量。