混合澄清槽优化桨叶形式的数值模拟

徐旭升,武 斌,陈 葵,纪利俊,吴艳阳,沈祖钧

(华东理工大学 化工学院,上海 200237)

混合澄清槽具有结构简单、级效率高、运行稳定、操作弹性大等特点,被广泛用于冶金、食品、医药等领域中的液-液萃取分离过程[1]。搅拌桨是混合澄清槽的重要部件之一,通过搅拌桨的旋转搅拌可以产生不同的流场和分散相液滴滴径分布。高效传质的条件是液-液两相充分接触,即分散相在混合槽中形成合理且较窄的液滴滴径分布和均匀的流场分布[2]。在这种要求下,搅拌桨需要不产生过强的剪切作用,以免滴径过小,聚并困难;以及产生的流动死角尽可能少,使分散相液滴分布范围广。优良的搅拌桨结构应同时满足良好的传质混合和适中剪切这两方面要求。

需要多个理论级才能达到预期分离效果的液-液萃取,如相邻稀土元素的萃取分离往往需要多级混合澄清槽,级间用泵送设备输送液体以达到多级联用。泵吸式搅拌桨(如闭式涡轮桨)除能产生混合和分散效果,其旋转所产生的抽吸力能够减少级间泵送的能量消耗,从而减少设备与操作成本[3]。目前,带有泵吸式桨的混合澄清器在实际生产中已有广泛使用,如Krebs型混合澄清器,EC-D型混合澄清器和全逆流混合澄清槽等[4-6]。EC-D型混合澄清器在稀土萃取工业中有独特优势,采用大三角型桨叶时可以很好地实现液滴的均匀分散,但工业萃取槽规模较大且级间流体输送距离远时抽吸作用不足;而传统的闭式涡轮桨工业萃取槽级间抽吸能力充足,但液滴滴径过小和分散不均匀问题突出[7-8]。针对以上这些问题,研究提出了改进传统泵吸式搅拌桨的结构,采用计算流体力学软件对优化前后的搅拌桨进行模拟计算,并结合验证试验,以期设计出一种兼顾传质混合、级间泵送和液-液两相分布的搅拌桨,为提高工业生产中的萃取效率提供参考。

1 试验装置

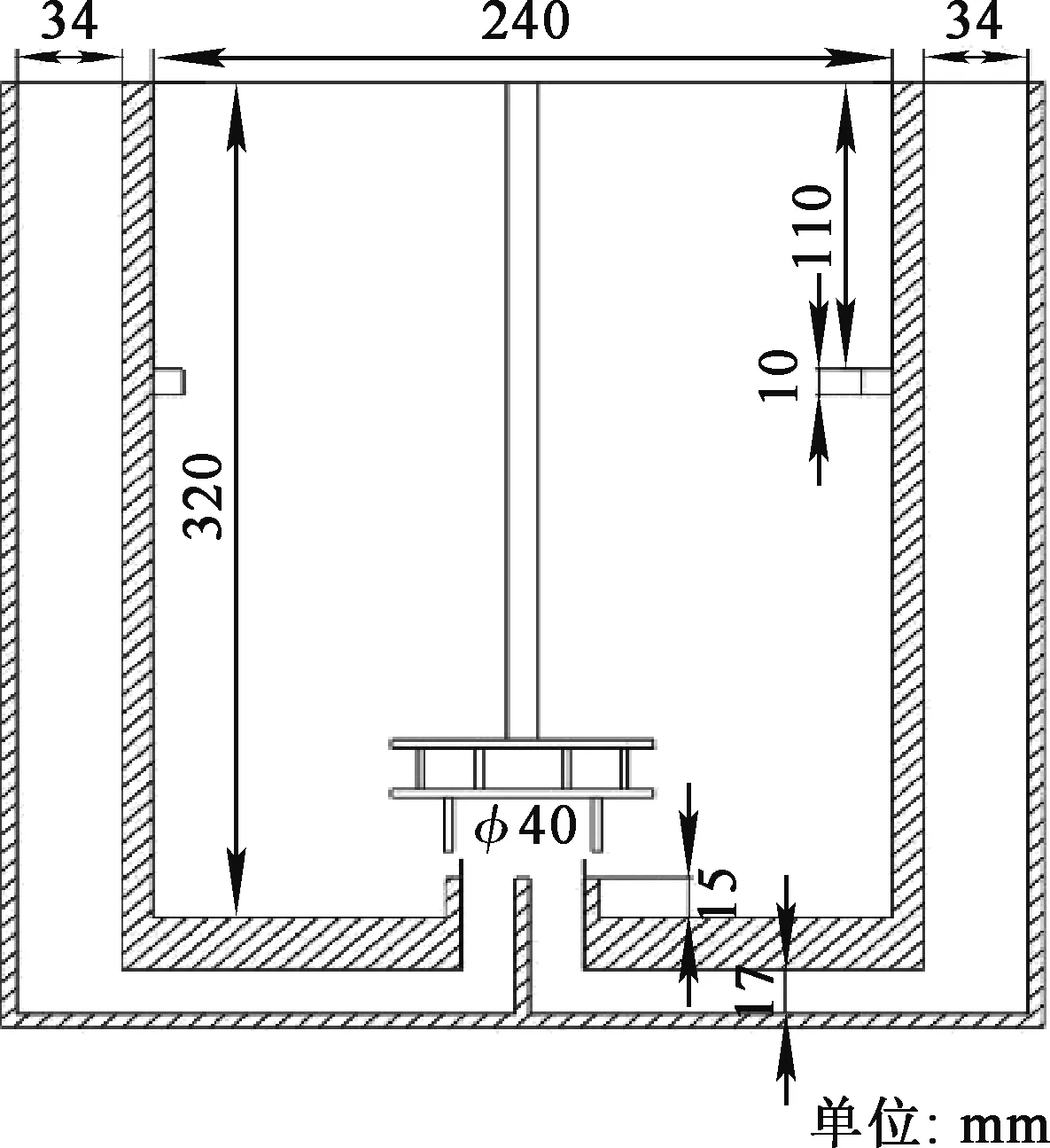

试验针对的混合室材质为有机玻璃,工作空间尺寸240 mm×240 mm×360 mm,顶部侧面有一个尺寸为240 mm×15 mm的溢流出口。混合室结构如图1所示。为减少搅拌时产生在液面的凹旋涡,以及防止空气卷入混合室,在液面下30 mm处安装筛型格栅。混合室进料孔直径为40 mm,中间由挡板分开,其余参数如图1所示,单位均为mm。传统型闭式涡轮桨和一种改进型闭式涡轮桨结构如图2所示,直径均为85 mm,下方导流筒直径均为45 mm,高度均为21 mm,材料厚度均为3 mm,材质均为304不锈钢。不同之处在于,传统型闭式涡轮桨叶片为长方形直叶片,改进型闭式涡轮桨叶片呈弧形,高度16 mm,进口角为20°,包角72°,出口角26°。

图1 混合室结构示意

图2 闭式涡轮桨结构示意

煤油和去离子水在蠕动泵控制下,以一定流速分别从潜室左右进料孔被吸入装置。搅拌桨的转速由电机控制。在试验设定转速下,油相和水相在混合室中有短暂的停留搅拌,而后通过顶部侧面的溢流口进入澄清室进行油水分离。试验中,通过相机拍摄混合槽中油水分布情况。由于煤油本身呈无色透明状,为使液体易于区分,用苏丹红Ⅳ进行染色。在混合室进料口处,引出一测压管,该管与混合室液面的高度位差即为抽吸压头。搅拌轴上装有扭矩传感器,通过测量稳定运行时搅拌轴上的力矩来计算搅拌功率。扭矩与转动角速度的乘积即为轴功率[9]。

2 数值模拟

2.1 网格划分

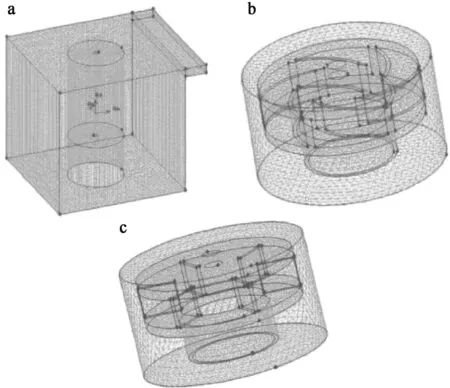

网格划分如图3所示。

a—外部静止区域;b—改进型内部搅拌区域;c—传统内部搅拌区域。图3 外部静止区域及内部搅拌区域的网格划分

采用Gambit软件对计算区域进行离散化处理。计算区域划分为两块,即内部搅拌区域和外部静止区域。外部静止区域结构较为规则,主体使用六面体网格划分,部分不规则区域使用四面体网格划分。内部搅拌区域结构较为复杂,故用四面体网格划分。为提高计算精确度,采用尺寸函数(size function)对两区域交界面,搅拌区域和进料处进行网格加密。

2.2 计算条件

湍流模型选择标准k-ε模型,模拟油水两相流动情况选择Eulerian多相流模型,模拟搅拌区域和静止区域的相对运动选择多重参考系法(multiple reference frame)。模拟分散相滴径分布时选用群体平衡模型(population balance equation),以均一离散法求解,对于分散相的聚并模型选择湍流模型,而破碎模型选择Luo模型。油相与水相之间的曳力系数表征选择Schiller-Naumann-PB模型。在液-液体系中,升力和虚拟质量力与曳力相比可以忽略。

油相入口边界条件为速度边界入口,入口速度为0.04 m/s,湍流参数描述选择湍流强度I和水力学直径DH,其中,I=9.874 5%,DH=20 mm;水相入口边界条件为速度边界入口,入口速度为0.36 m/s。湍流参数描述选择湍流强度I和水力学直径DH,其中,I=5.275%,DH=20 mm;溢流出口为压力边界出口;顶部自由液面为对称边界条件;外部静止区域和内部搅拌区域的连接面为交界面;其他所有面均为标准壁面。

数值求解选择Phase Coupled SIMPLE耦合速度场和压力场,欠松弛因子为默认值,残差设为10-5。监控出口压力、两相的出口流量和每种滴径液滴的数量。

3 试验结果与讨论

3.1 试验验证

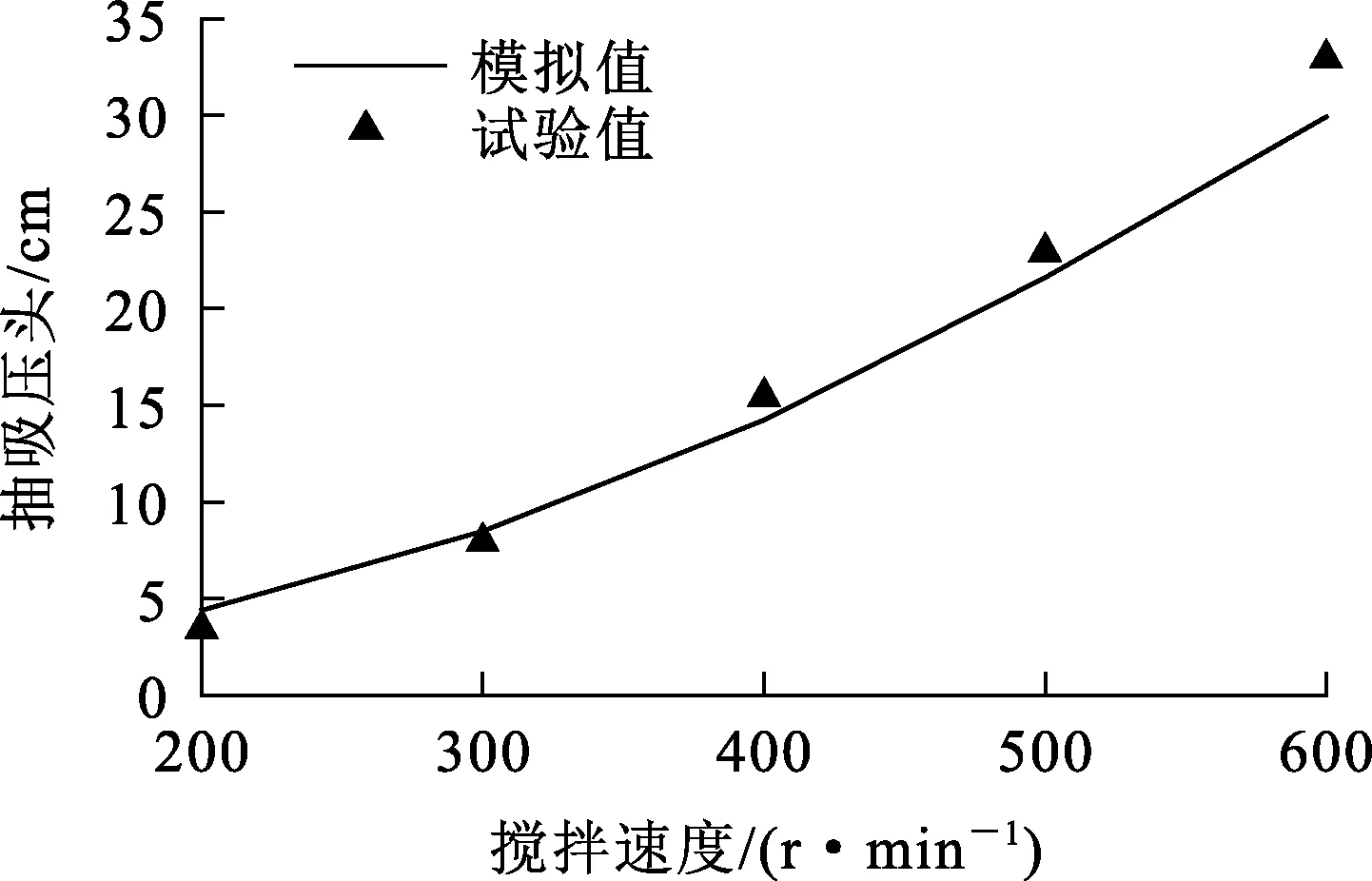

为了证明计算模拟结果的可靠性,对改进型闭式涡轮桨抽吸压头、搅拌功率及分散相相含率分布的计算值和试验值进行比较。

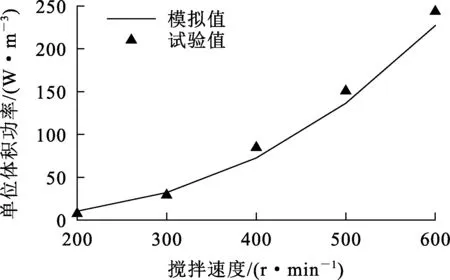

图4、5分别为不同搅拌速度下抽吸压头和搅拌功率计算值与试验值的对比。由图4、5看出,模拟值和试验值具有相同变化趋势,且数值接近。说明使用的计算流体力学模型和算法可以准确预测混合槽内流场的变化情况。

图4 抽吸压头模拟值与试验值对比

图5 搅拌功率模拟值与试验值对比

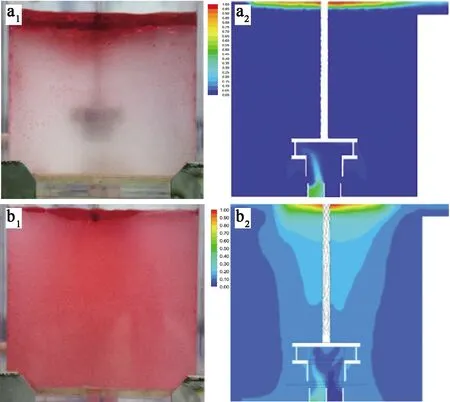

图6为200 r/min和600 r/min搅拌速度下的油相分布。可以看出,模拟和试验的分散相分布情况较为接近。低转速下,上层气-液接触面附近油相含率较高;高转速下,油相分布均匀,仅有搅拌轴附近出现油相含率较高的情况:表明模拟计算时采用的模型和方法能较准确地预测混合槽内分散相的分布情况。

试验观察的分布形态:a1—200 r/min; b1—600 r/min。分散相相含率模拟值:a2—200 r/min; b2—600 r/min。图6 不同搅拌速度下的油相分布

3.2 抽吸压头及搅拌功率

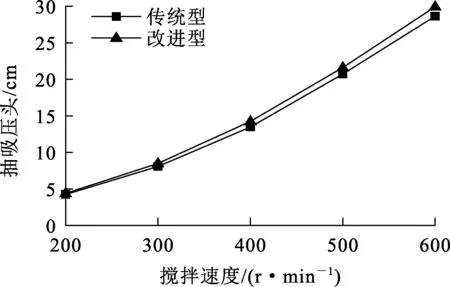

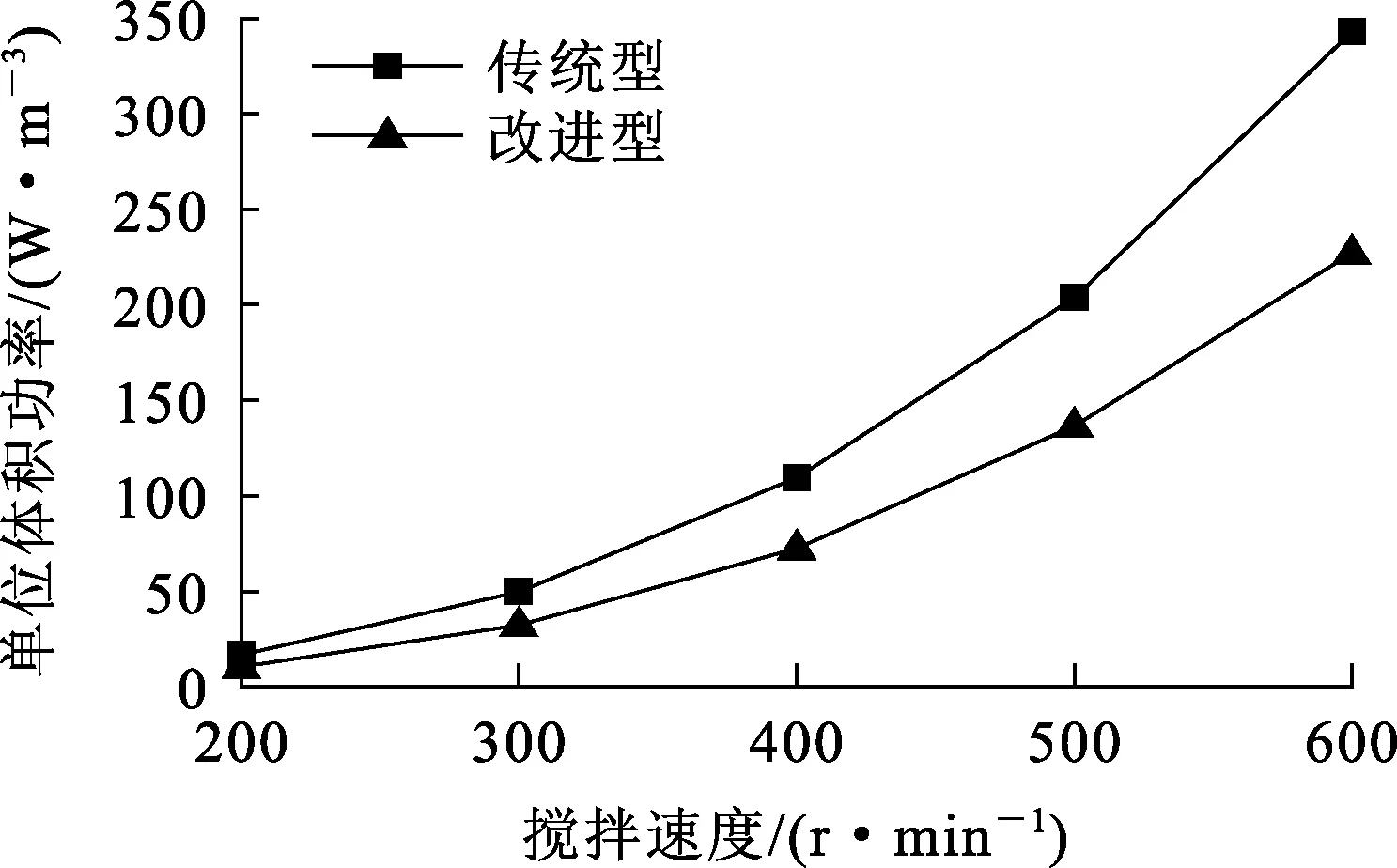

图7、8分别为不同搅拌速度下,改进型闭式涡轮桨和传统型闭式涡轮桨的抽吸压头和搅拌功率的计算值对比结果。可以看出:改进型闭式涡轮桨的抽吸压头与传统型闭式涡轮桨的抽吸压头数值几乎相等,只有在高搅拌速度条件下才略高于传统型闭式涡轮桨的抽吸压头,两者均随搅拌速度增大而提高,且几乎呈直线关系。

图7 2种类型闭式涡轮桨抽吸压头对比

由图8看出,改进型闭式涡轮桨在降低功率方面有很大优势。随搅拌速度增大,改进型闭式涡轮桨降低功率也越显著,在600 r/min条件下,功率降低32.4%。值得注意的是,当搅拌速度超过400 r/min时,2种闭式涡轮桨的功率升高得都非常快,这一规律对实际生产设备的设计与操作有一定帮助。结合图7、8得出,多级混合澄清槽在应用时,受到抽吸压头和搅拌功率制约,在产生抽吸压头接近情况下,改进型闭式涡轮桨具有降低功率的优势。

图8 2种类型闭式涡轮桨功率对比

2种类型闭式涡轮桨搅拌功率产生差异的原因主要有2方面:1)在搅拌速度、搅拌桨半径及流量都相同条件下,采用长方形直叶片的传统型闭式涡轮桨产生的出口绝对速度大于采用后弯式叶片的改进型闭式涡轮桨,而流动能量损耗与速度的平方成正比,造成长方形直叶片的传统型闭式涡轮桨能量损耗大;2)长方形直叶片产生的动能大于后弯式叶片,虽然液体的动能能够在桨间流动中部分转化为势能,但在转化过程中造成较多的能量损耗[10]。

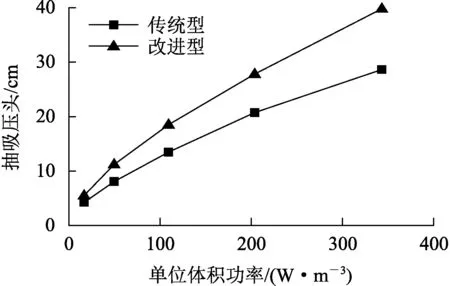

以图7、8中传统型闭式涡轮桨的单位体积功率与抽吸压头数据为基础,改变改进型闭式涡轮桨的搅拌速度,使之消耗的单位体积功率与传统型闭式涡轮桨相同,比较抽吸压头的大小,结果如图9所示。在单位体积功率消耗量相同条件下,改进型闭式涡轮桨的抽吸压头高于传统型闭式涡轮桨,且消耗的功率越大,两者差距也越大。较低功率水平时,增加单位体积功率输入对抽吸压头数值提升效果明显;较高功率水平时,继续提高功率输入,不如低功率情况下提升明显,尤其是传统型闭式涡轮桨。综上所述,改进型闭式涡轮桨应用于多级混合澄清槽对于保障液体在级间的输送更为有利。

图9 改进型与传统型闭式涡轮桨功率与抽吸压头之间的关系

3.3 Sauter平均滴径分布

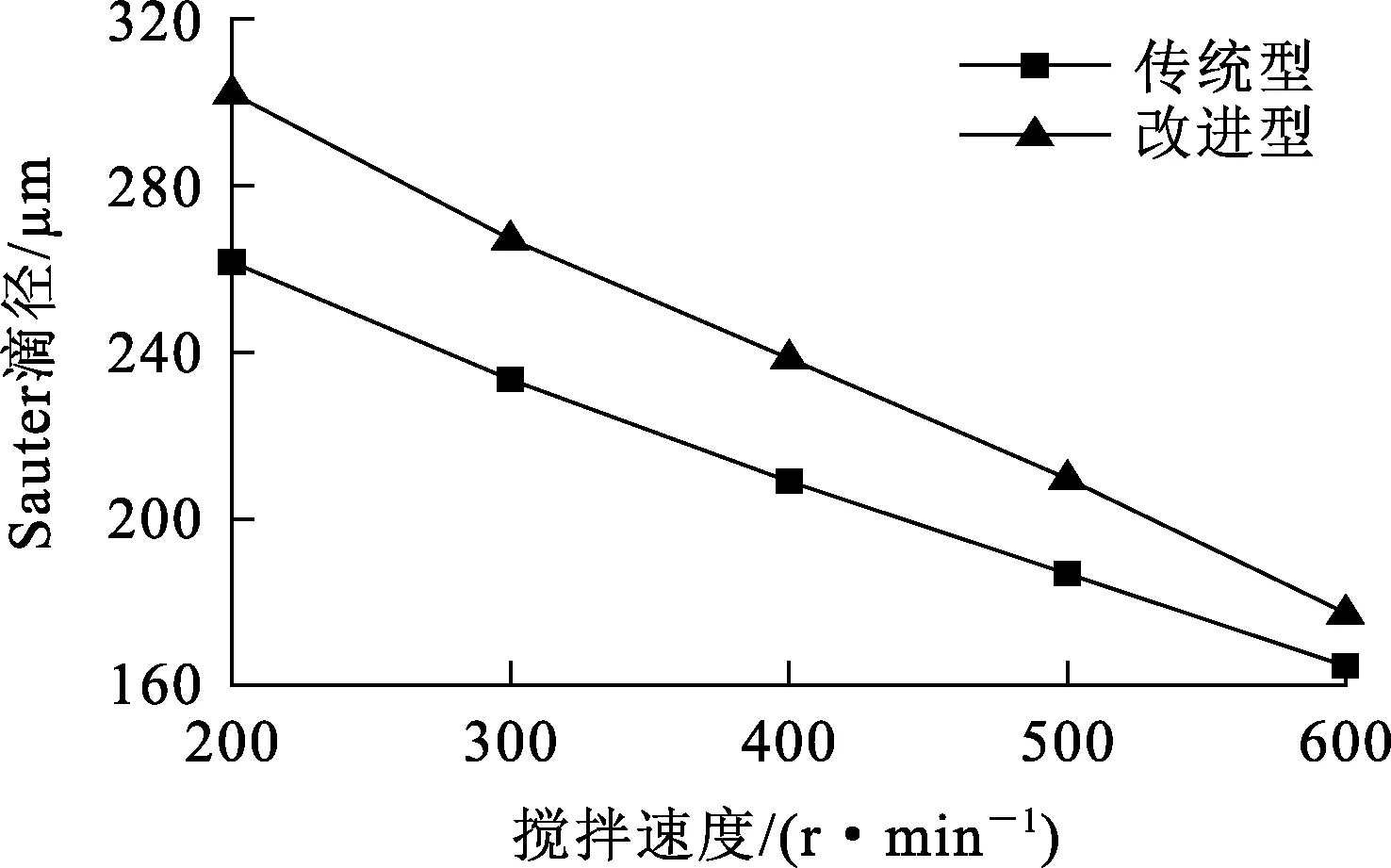

图10为不同搅拌速度下,改进型闭式涡轮桨和传统型闭式涡轮桨Sauter(d32)平均滴径的对比。

图10 改进型与传统型闭式涡轮桨平均滴径对比

由图中10看出:相较于改进型闭式涡轮桨,传统型闭式涡轮桨剪切生成的Sauter平均滴径更小,说明其剪切作用更强,有更多的能量用于液滴破碎;随搅拌速度增大,2种搅拌桨产生的液滴平均滴径都减小,且差距也缩小。细小的液滴有助于提高传质效率,但液滴过于细小则会导致乳化,不利于后续澄清。实际生产中,应根据体系不同选择合适的搅拌桨。改进型闭式涡轮桨适用于界面张力较小的体系,其搅拌产生的液滴平均滴径不会过小,在保证传质效率的同时,也有相对较快的聚并过程,从而减小澄清室的面积,节省设备规模和场地空间。

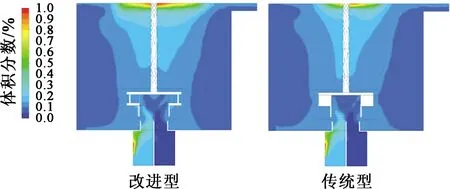

3.4 分散相相含率分布

图11为搅拌速度600 r/min条件下,改进型闭式涡轮桨与传统型闭式涡轮桨的油相局部体积分数。由于基本桨型均为闭式涡轮桨,两者的油相局部体积分数分布图基本相同,在大部分区域油相占比为0.05~0.15,接近进口处油水体积比,说明混合效果均较好。在混合槽上半部,2种桨型均出现了搅拌轴附近油相相含率偏大,液面处油相相含率高达1的情况。对比2种桨型,传统型闭式涡轮桨油相相含率分布要略优于改进型闭式涡轮桨。分析上述现象,闭式涡轮桨在桨叶处能产生高剪切速率,促进油相的快速分散,达到局部均匀混合的结果。但是由于结构的限制,闭式涡轮桨往往只能产生足够强的切向环流,对轴向的扰动不足,使得混合槽的上半部分成为轴向环流的弱循环区域,密度较小的油相容易上浮,出现油水分层。而环流的速度与闭式涡轮桨出口处的速度有关,传统型闭式涡轮桨出口处速度应大于改进型闭式涡轮桨,所以油相相含率分布要优于改进型闭式涡轮桨。

图11 改进型与传统型闭式涡轮桨的油相局部体积分数对比

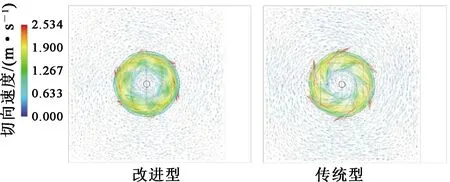

3.5 速度场

图12、13为搅拌速度600 r/min条件下,改进型闭式涡轮桨与传统型闭式涡轮桨的轴向和切向速度矢量图。分析对比两张轴向矢量图,在闭式涡轮桨的进口处,潜室中的液体被快速吸入,经过叶轮的高速剪切,又以较快的速度从叶片间排出,进入轴向循环,说明闭式涡轮桨能在进口处产生低压,具有很强的抽吸能力。而改进型闭式涡轮桨的进口处液体速度流量更大,产生的抽吸压头也就越大。在轴向循环中,两种闭式涡轮桨均产生单一回路的循环,这与桨的安装位置有关[11-12]。高流速主要集中在下半部的搅拌区域,越往上流速越小,尤其是中间靠近搅拌轴的区域,这将影响混合效果。分析两张切向矢量图,两种闭式涡轮桨都形成了均匀的切向环流,桨叶区速度极大,离桨叶区越远速度越小,环流死角处依然有扰动。传统型闭式涡轮桨出口处的最大切向速度优于改进型闭式涡轮桨,也说明了其引起的扰动更大,更有利于油相分散,但产生过于细小的液滴,滴径分布的不均匀性更加突出。

图12 改进型与传统型闭式涡轮桨的轴向速度对比

图13 改进型与传统型闭式涡轮桨的切向速度对比

4 结论

基于CFD-PBE模型分别对以传统和一种改进型结构的闭式涡轮桨为搅拌桨的混合槽进行了数值模拟研究,主要结论如下:

1)改进型闭式涡轮桨在不减小抽吸压头的条件下,可以有效地降低搅拌功率输入,节省操作费用;

2)在搅拌功率水平相同的条件下,混合室采用改进型结构的闭式涡轮桨,其抽吸能力得到有效提高;

3)传统型闭式涡轮桨可以产生更加细小的液滴,提高传质效率,但不利于后续澄清操作,而改进型闭式涡轮桨产生的液滴稍大,在保证传质效率的同时,也有较快地聚并过程;

4)改进型闭式涡轮桨和传统型闭式涡轮桨大部分区域油相相含率分布均匀,混合效果良好,但都存在上半部油相分布集中,出现油水分层的问题。