本田车混动系统技术解析

鞍山市交通运输学校 张宏宇

1 本田IMA(电机辅助)系统

1997年,本田(Honda)公司推出第一代IMA(Integrated Motor Assist,电机辅助)系统,1999年12月,搭载IMA系统的Insight在美国正式上市,成为第一个在北美销售混合动力车的公司。2003年,装配第二代IMA系统的civic车投放市场,2005年,本田雅阁混合动力车成为第三代IMA系统装备起来的混合动力中型轿车,也成为世界上第一款混合动力中型轿车,2006年本田将第四代IMA混合动力系统应用在2006款civic混合动力车上。第四代IMA系统的主要部件包括一个1.3 L VTEC 4缸汽油机、一个高功率的超薄永磁同步电机、一个无级变速器(CVT)和一个智能动力单元(IPU -Intelligent Power Unit)。IPU由一个动力控制单元(PCU,Power control Unit )、一组高性能镍氢电池和一个制冷单元组成,汽油机和电机布置在车的前部,智能动力单元布置在车的后部。如图1所示,本田IMA系统中轻薄的盘式永磁电机位于发动机和变速器之间,以发动机作为主动力,以电机作为辅助动力。在IMA系统中,电机的地位很低,用现在的眼光看有点类似48 V BSG电机的功能,不同的是,IMA系统切换的是工况模式,而不是动力分配模式。简单来说,本田IMA系统一共有5种工况模式,其中车辆在起步加速阶段、急加速及高速行驶阶段发动机与电机共同出力,可以提升车辆的动力性能。当车辆低速行驶时,发动机关闭,车辆能进行全电力驱动,但速度不能高于约40 km/h。当车辆在普通加速阶段,完全由发动机驱动,电机退出工作,并用发动机的动能进行充电。IMA系统存在的一个较大的问题是发动机关闭、全电力驱动工况,发动机关闭其实是关闭供油系和进排气,而此时电机和曲轴是相连的,电机实际是带动曲轴转动,输出动力,此时消耗的能量会更多,纯电行驶里程很低。IMA系统的很多研发理念包括集成化、小型化等对后面的iMMD系统都产生了深远影响,甚至最新发布的i-MMD插混系统仍然能看到IMA时代的某些研发理念。

图1 本田IMA系统电机的安装位置

2 本田i-MMD双电机混动系统

2.1 本田i-MMD双电机混动系统简介

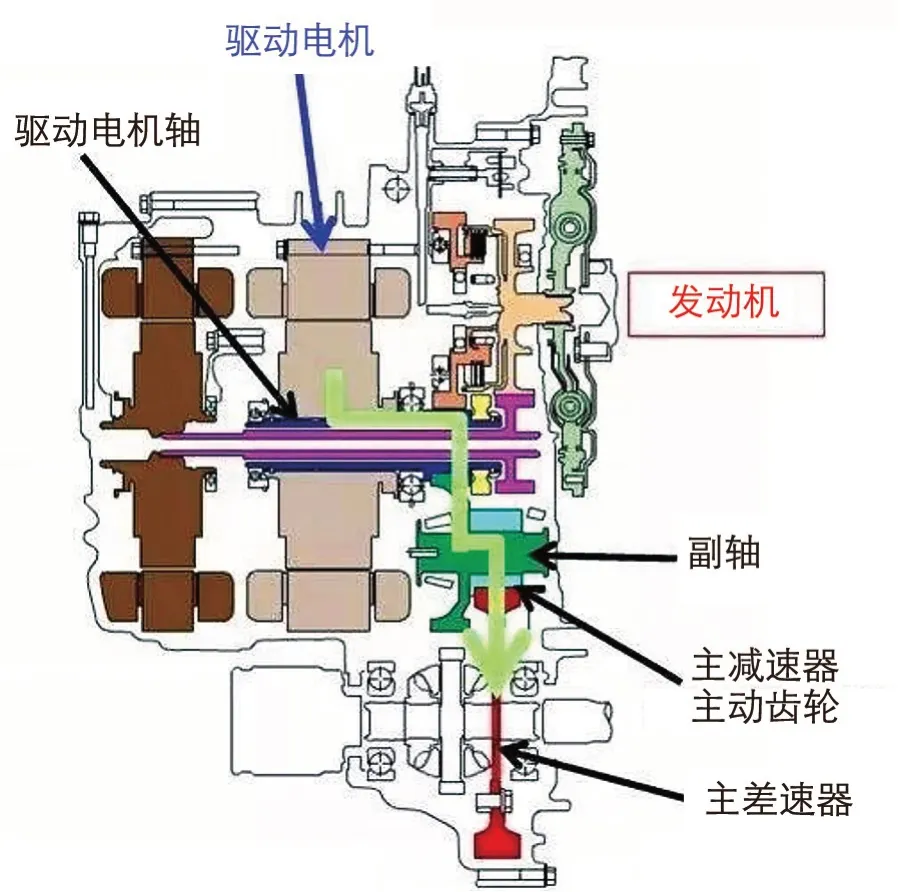

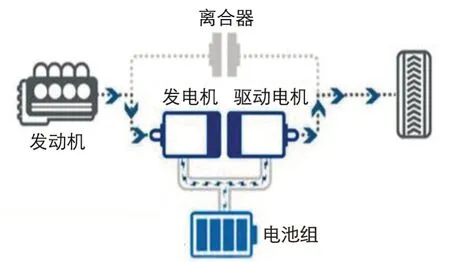

随着技术的革新和市场的改变,本田意识到了IMA系统的局限性,一个更高效、动力性更好的混动系统呼之欲出,这就是本田i-MMD(Intelligent Multi Mode Drive)双电机混动系统。本田i-MMD双电机混动系统结构上由原来的单电机变成了双电机形式(图2),布局方面仍然紧凑地和发动机结合在一起,安装在发动机舱中。本田i-MMD双电机混动系统由一个内燃机和两个电机组成,能够实现在并联和混联的两种模式中切换,关键是图中的离合器。本田i-MMD双电机混动系统可以归类于PS(功率分流型)的重度混合动力系统,从结构上来看,本田i-MMD双电机混动系统直接通过减速齿轮组、离合器整合的方式,更接近于一个串、并联系统的简单组合。从大致的原理上来看,本田i-MMD双电机混动系的基础思路是把电驱动系统作为中低负荷下的主要驱动源,并且将电池组作为能量的“蓄水池”,通过发电机、电机进行“削峰填谷”,以规避传统汽油机能效最低下的低速、大负载等工况。同时通过阿特金森循环,把汽油机的压缩比极大提高,让燃烧效率尽可能发挥到极限。本田i-MMD双电机混动系统同样能实现电机驱动、发动机带动充电、发动机直驱、制动能量回收等日常工况。

图2 本田i-MMD系统的结构

当离合器分离时,i-MMD双电机混动系统的发动机和驱动电机即为典型的串联模式,发动机转动带动发电机充电,同时电能驱动电机转动带动车轮运转,对于负荷较低的市区工况来说,通过发动机直接驱动车轮往往效率较低,通过串联模式则可以使发动机维持在高效状态下运行,多余的电能将储存在电池中。而当离合器结合、发电机切断时,发动机和电机又变为典型的并联模式,此时发动机和电机的动力通过不同的减速比之后共同传给驱动轴。此时车辆有两个动力源,发动机燃烧汽油,电机的能量来源为之前通过动能回收和发动机发电储存的电能,动力更为强劲。

i-MMD双电机混动系统最大的特征就是尽量依靠驱动电机来驱动车辆行驶,是几乎接近于纯电驱动模式的混合动力系统。事实上,从原理的角度来看,本田i-MMD双电机混动系统与其说是混动系统,倒不如说是一台带有发动机直驱功能的增程式电驱系统。受制于内部减速齿轮组的速比限制,本田i-MMD双电机混动系统里的这台阿特金森循环发动机直接参与驱动车辆的工况空间非常窄,大多数时候都只需要充当一个增程器的角色,因此它不但功率需求低很多,而且可以在更长的时间以最理想的工况运行。除了高效之外,本田i-MMD双电机混动系统还有着很好的扩展性。除了加大电池容量变成插电式混动系统(PHEV)之外,它还可以通过取消发动机的直驱模式,使发动机、发电机、电机之间只剩下串联状态,从而变成单纯的增程式电驱动系统(REEV),此时发动机的功率需求可以进一步降低,从而进一步降低油耗。

从2014年的第九代雅阁车开始,本田便使用了这套i-MMD双电机混动系统,2016年,本田推出的第九代雅阁中期改款车上开始采用第二代i-MMD双电机混动系统。第一代和第二代i-MMD双电机混动系统在结构上都是相同的,均使用了2.0 L阿特金森循环自然吸气DOHC i-VTEC发动机+双电机(e-CVT)驱动车辆,只是第二代i-MMD双电机混动系统减少了重量、尺寸和复杂性,并提高了效率。本田i-MMD双电机混动系统如果按照布局结构来划分,可以分为两部分:一个是位于发动机舱的部分,另一个是位于车后部(后备厢到后轴之间)部分。其中发动机舱主要是i-MMD双电机混动系统的动力系统和传动系统。后备厢则是动力电池(锂离子)装置。本田i-MMD双电机混动系统的2个电机,一个电机负责发电,另一个电机负责驱动。2017年,本田在推出的第十代雅阁车上开始采用第三代i-MMD双电机混动系统(图3),与第二代i-MMD双电机混动系统在结构及工作原理上没有变化,同样都是使用2.0 L阿特金森循环发动机+双电机+锂离子电池组,只是优化了2.0 L阿特金森循环发动机,使得发动机的热效率达到了40.6%(上一代雅阁混动车发动机的热效率为38.9%),并且智能动力单元(IPU)比上一代雅阁混动车在体积上减少了32%,同时还使用了本田开发的不含重稀土磁铁电机。本田第三代i-MMD双电机混动系统除了搭载2.0 L发动机以外,还在某些车型上搭载了1.5 L发动机。

2.2 本田i-MMD双电机混动系统工作模式

图3 本田第三代i-MMD双电机混动系统

图4 本田i-MMD双电机混动系统

如图4所示,本田i-MMD双电机混动系统主要由发动机、e-CVT、发电机、驱动电机组成。e-CVT是指通过齿轴结构连接发电机、电机、发动机的结构(图5),而不是指CVT变速器。这套混合动力系统具备3种不同的行驶模式,分别是纯电动驱动模式(EV Drive Mode)、混合动力驱动模式(Hybrid Drive Mode)及发动机驱动模式(Engine Drive Mode),根据不同的行驶路况,切换不同的行驶模式,以达到最佳的行驶状态。

2.2.1 纯电动驱动模式

图5 本田i-MMD双电机混动系统e-CVT的结构

图6 纯电驱动模式

纯电动驱动模式适合城市堵车和低速行驶。如图6所示,纯电动驱动模式下,车辆行驶全靠电机驱动,发动机不起动,离合器断开,驱动车辆行驶的能源直接来源于车载锂电池组。锂电池组内储存的电能经由PCU提供给驱动电机,驱动2个前轮转动。如果电池电量不足,汽油发动机才会带动发电机发电,提供电能给驱动电机。在此驱动模式下,车辆制动所产生的能量将被回收,重新充入锂电池组。此时e-CVT的工作状态如图7所示。

2.2.2 混合动力驱动模式

混合动力驱动模式加速时使用。该模式是本田i-MMD双电机混动系统的一大亮点,其运作模式大致相当于一部增程式电动车,车辆并非由电机与发动机合力推进,而是由发动机带动发电机,再由发电机给电机供电。如图8所示,在此模式下,发动机起动,但动力分离装置断开,发动机转速被维持在最经济的转速区间内,驱动e-CVT内的发电机(图9),产生电能,经由PCU为位于车体后部的锂电池组进行充电;电能经由锂电池组提供给驱动电机,藉此驱动车辆行进。当车辆制动时,配备了起停装置的发动机将由起停装置控制,停止运作,节约燃料,同时,制动能量回收系统依旧作用,可为电池组提供额外能量。而当车辆需要急加速时,锂电池组可以提供额外电能,让电机瞬时产生最大转矩输出。这样电机提供发动机所无法提供的低转速高转矩的特性,让车辆起步和低速的加速性能更好。

2.2.3 发动机驱动模式

图7 纯电驱动模式E-CVT的工作状态

图8 混合动力驱动模式

图9 混合动力驱动模式下的e-CVT工作状态

图10 发动机驱动模式

发动机驱动模式在高速巡行时使用。这种模式下与普通汽车差不多,离合器接合,动力由发动机直接提供。如图10所示,发动机驱动模式下,发动机起动,同时,动力分离装置(离合器)正常接合,发动机转速由驾驶者的加速踏板深浅控制,通过e-CVT将机械能直接传递给车轮(图11)。为了在加速时候提供更大的动力,其电池组同时也处于待机状态,在需要时可提供电能给电机,让电机和发动机共同运作。

值得一提的是,e-CVT电气式无级变速器其实是不存在的。换句话说就是,i-MMD双电机混动系统根本就没有严格意义上的变速器。因为它在电机驱动时,采用的是一个齿比,然后发动机驱动时,采用的是另一个齿比,两个齿比都是相对固定的。在中低速状态下,驱动全部由电机完成,单一传动比足以胜任。而对于发动机,则只提供了一个高速小齿比(相当于没有常规的1挡、2挡、3挡……而是只有一个最高挡)以应对高速驾驶工况。此时如果因为速度降低导致发动机转矩不足时,系统会自动让电机跟进,无形中实现了动力从低速到高速各个范围段的无缝连接,达到了e-CVT的效果。

图11 发动机驱动模式下的e-CVT的工作状态

在所有阶段,当车辆制动时,制动能量通过电机为电池组提供额外的能量。i-MMD混动系统的驱动模式虽然只有3种,但是却非常高效率。众所周知汽车在行驶时,多数情况下发动机都不处于经济转速区间。而i-MMD混动系统的混动模式阶段,因为发动机不参与直驱,这样就可以把发动机标定为经济转速区间去带动电机运转,给动力电池充电,电池输出电流给驱动电机驱动车辆。

本田第三代i-MMD混动系统作为一款非插电的混合动力系统,其核心便是除高速行驶外,大多数时间维持电机直接驱动,因此本田i-MMD混动系统的核心也是EV,其本身是最接近EV的一种高效驱动形式。

3 本田i-MMD插电混动系统

早在2010年11月的洛杉矶车展上,本田方面就首次披露了开发中的插电式混合动力系统,并以雅阁车为基础制作的试作车进行实证试验。2013年1月本田开始在美国加利福尼亚州和纽约市销售Accord Plugin Hybrid(CR5),这是本田首款量产插电式混合动力车。2020年搭载本田i-MMD插电混动系统的车型将在中国上市销售。

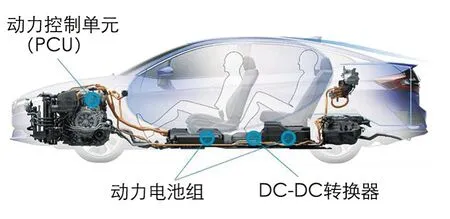

本田i-MMD插电混动系统是基于本田i-MMD混动系统的全面升级,日常行驶基本实现纯电动化,可以称之为无限接近EV的全新插电式混动系统。本田i-MMD插电混动系统最大的特点就是进一步将电动部分扩大,然后将燃油部分缩小,或者说进一步弱化了燃油部分的角色。i-MMD插电混动系统和不插电的i-MMD混动系统在整体局部结构(图12)上来看,高度共通,发动机舱布局相同,在传统燃油车变速器的位置搭载了e-CVT,e-CVT中依然有2台电机(发电用电机和非插电i-MMD混动系统是一样的,但驱动用电机的功率和转矩加大了)及控制这2个电机的PCU(动力控制单元),同时本田i-MMD插电混动系统在此基础上还为PCU配置上了优化系统电压的VCU(电压控制单元),同时加上了高功率大容量电池和充电器。驱动电机的制造方式由圆形绕组方式变为方形线圈,从而使电机总体体积缩小了23%,但功率密度却提高了1.4倍,扭矩密度提高1.3倍。由于驱动电机功率的提升,电池电压就由原来的266 V提升到了311 V,这相当于系统的总体电压和电流都发生了改变,因此PCU也随之发生了变化,并增加了VCU(电压控制单元)。

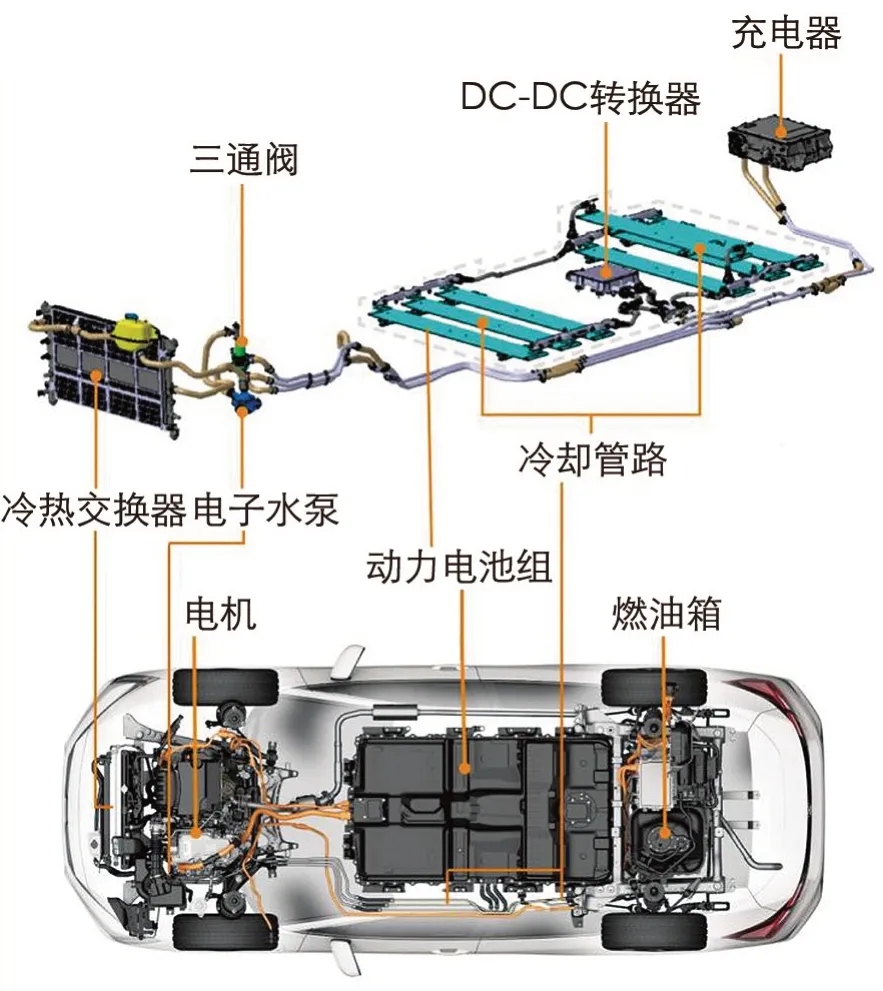

图12 本田i-MMD插电混动系统的总体布局

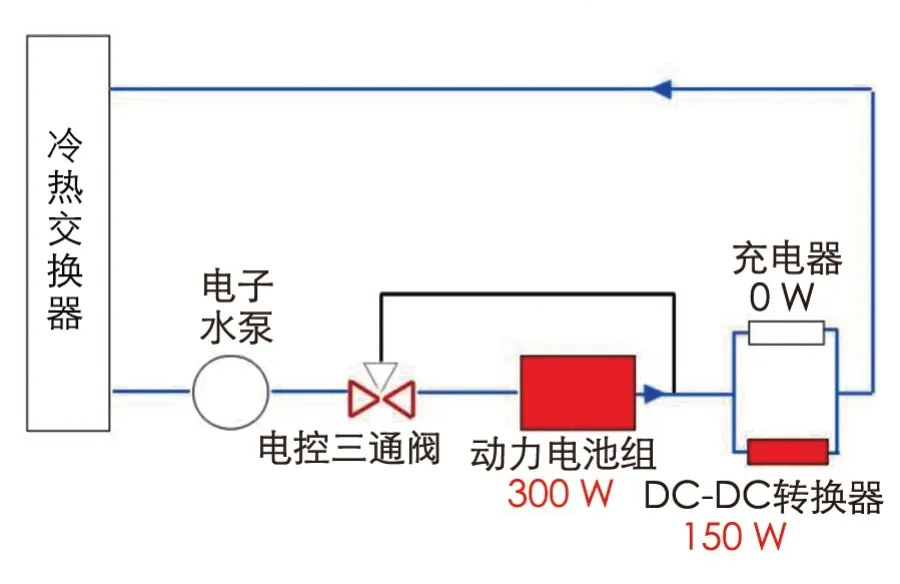

随着本田i-MMD插电式混动系统电机功率上升,就必然需要更好的冷却,因此本田i-MMD插电式混动系统在冷却方面进行了改变。一个是将电池模块由风冷改为了水冷,并在水冷却系统中加入了三通阀(图13),这样当车辆处于行驶状态时,动力电池组及DC-DC转化器处在正常工作负荷区间,温度较高,系统便打开电控三通阀(图14),对动力电池组及DC-DC转化器进行冷却;而当车辆处于充电状态时,动力电池组和DC-DC转换器负荷较低,温度不高,系统便打开电控三通阀(图15),冷却管路绕过动力电池组和DC-DC转换器,主要冷却此时处于高负载状态的充电器。这样,通过冷却回路的切换,便可以有效冷却动力电池和高压电池组件,从而达到提升电池耐久性的目的。另外,本田i-MMD插电式混动系统在电机散热方面采用了双油泵的设计,一个小油泵+一个大油泵,小油泵为发电机服务,大油泵为驱动电机服务。

图13 本田i-MMD插电混动系统动力电池组的冷却

图14 行驶状态冷却系统工作状态

图15 充电状态冷却系统工作状态

4 本田i-DCD单电机混动系统

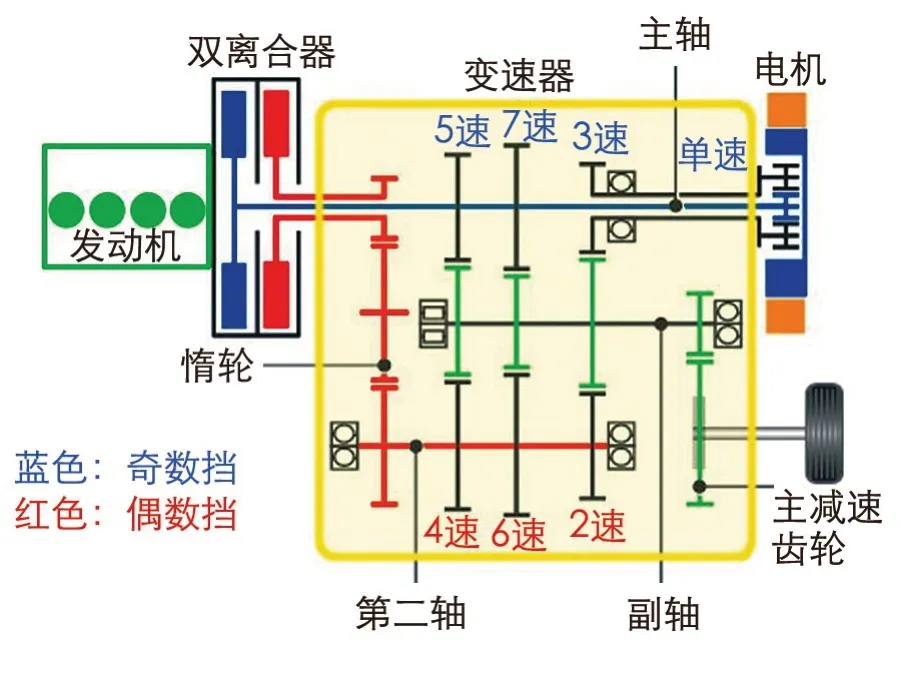

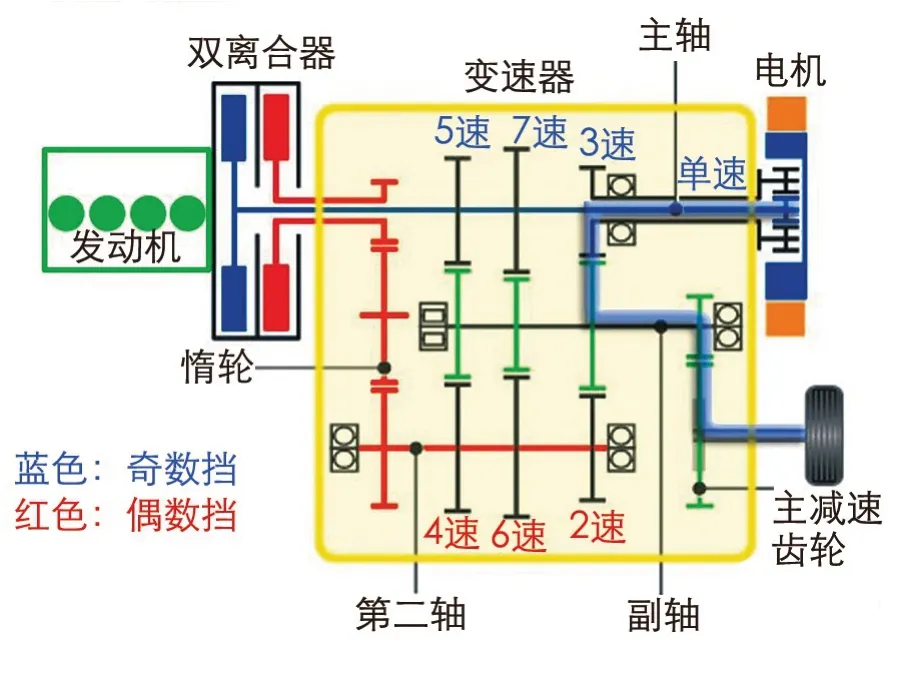

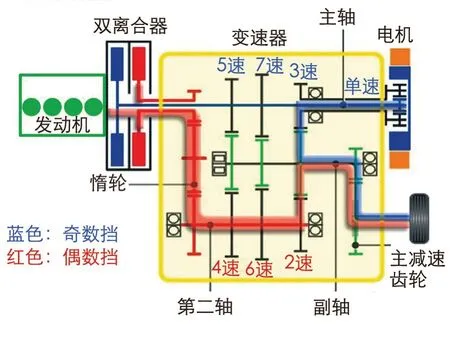

本田基于其被命名“地球梦科技(Earth Dreams Technology)”开发的高度融合动力性能和燃油经济性的动力总成,诞生了3种运动混合动力系统(SPORT HYBRID),即i-DCD (intelligent Dual-Clutch Drive,智能双离合驱动)单电机混合动力系统、i-MMD(intelligent Multi-Mode Drive,智能多模式驱动)双电机混合动力系统和SH-AWD(Super handling All-Wheel-Drive,超级四轮驱动力自由控制系统)三电机混合动力系统。本田i-DCD单电机混合动力系统是应用在小型车上的混合动力系统,该系统采用内置单电机的7速双离合变速器(图16和图17),仅仅通过切换离合器,便能实现快速换挡,实现2种不同的驾驶模式,即发动机和电机分别使用不同的齿轮的混合动力驱动模式及仅使用电机的电机驱动模式。当电机驱动模式与离合器接合后,也能用于起动发动机,其动力传递效率可与手动变速器匹敌。

图16 本田i-DCD单电机混动系统的构成

图17 本田i-DCD单电机混动系统结构简图

(1)纯电机驱动模式。如图18所示,在该模式下,车辆起步时,切断与发动机的连接,只利用电池驱动电机,从而实现良好的燃油经济性。

(2)混合驱动模式。如图19所示,踩下加速踏板加速时,在纯电机驱动的基础上,加上发动机产生的动力,变换为混合动力驱动模式,此时发动机与电机的动力通过7速双离合变速器传递给驱动轮,驱动车辆行驶。

图18 纯电机驱动模式

(3)发动机驱动模式。如图20所示,在车辆高速行驶时需要发动机的高效率工作时,系统会转换为发动机驱动模式,发动机多余的能量还可以为电池充电。

图19 混合驱动模式

图20 发动机驱动模式

(4)巡行电动模式。当车辆以约60 km/h的车速巡行行驶时,系统转换为纯电机驱动模式。

(5)能量回收。无论何种驱动模式,在车辆减速时,系统都会切断与发动机的连接,通过能高效回收电力的电动助力制动系统,进行能量回收,向电池充电。