某固态微波炉功放模块散热优化设计

邓 洋 唐相伟 王 轩

(广东美的厨房电器制造有限公司 佛山 528311)

引言

微波炉在人们的日常生活中应用非常广泛,常用来加热烹饪或是翻热食材,常规的微波炉一般是利用变压器提供高压给磁控管,磁控管产生微波来加热食物。微波加热的特点是速度快,但缺点是无法调频调相,加热不均匀。为了更好的利用微波来实现均匀的加热,固态微波炉应运而生,其产生微波的部件由射频芯片替代了传统的磁控管,且电源模块也可取代笨重的高压变压器模块,且具有可调频调相、体积小、重量轻、工作安静的优点,势必会是将来微波炉发展的一个趋势。由于功放模块的芯片体积小、功率大,目前功放常用的散热结构一般是铜板和铝材散热器相结合的方式[1],也有用热管[2,3]、均温板[4]等高效传热的散热方式,又或是水冷的散热方式。因此功放模块良好的散热设计是保障其可靠工作的前提,而功放模块散热结构的扁平化设计是推动其在微波炉上应用的关键。

1 三维模型及实验测试和仿真模型校准

1.1 三维模型

由于功放芯片的体积很小,热流密度很大,常采用强制风冷[5]的方式给功放模块进行散热。现有的功放模块如图1所示,铝散热器尺寸:120*80*34 mm,材质6063-T5,功放晶体管最大功耗120 W,其安装在一块45*35*5.5 mm厚的紫铜板上,紫铜板嵌入到铝散热器中,采用的轴流风扇尺寸80*80*25 mm,最大风量32 CFM,最大风压41.3 Pa,转速3 100 rpm。

通过测试功放的温度场和仿真结果对比,利用实验测试结果来校准仿真模型参数,使仿真数据和实验测试数据更接近。仿真模型参数校准后,可为后续的散热优化提供相对准确的数据参考,可大大提升设计效率,缩短开发周期并降低成本。

1.2 实验测试和仿真模型校准

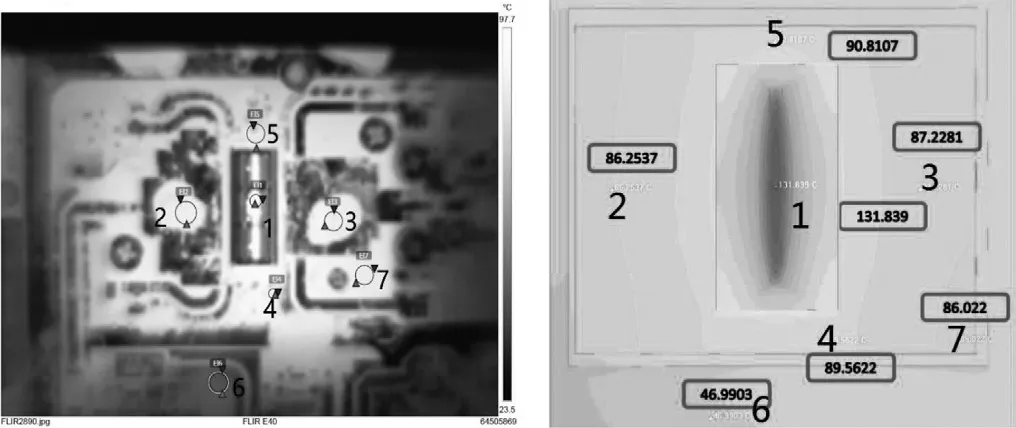

为了测试功放的温度场,使用DC电源提供32 V直流电,并调节电位器使通过功放的电流到达3.75 A,从而使晶体管在无射频信号的情况下耗散120 W的热量,采用热成像仪Flir E40来测试功放温度场。测试仪器和功放局部实物模型如图2所示。

当系统达到热平衡状态后,使用Flir红外成像仪对功放模块进行温度采样,重点监测晶体管温度、晶体管四周温度,测试结果和仿真结果如图3所示。

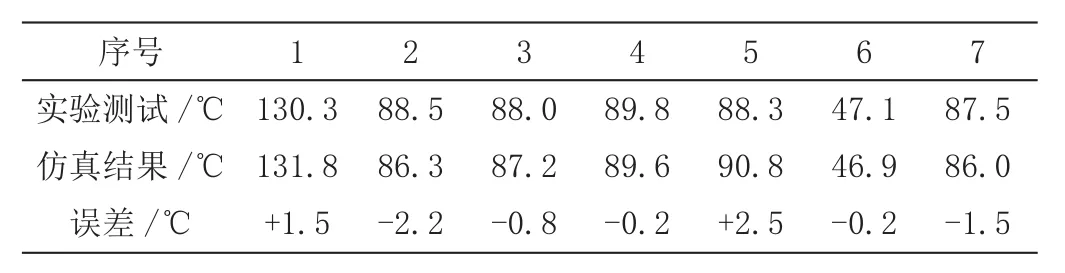

分别对功放上标记点的温度进行采集,其中点1为晶体管芯片温度,点2为晶体管左侧位置温度,点3为晶体管右侧位置温度,点4为晶体管下侧铜块温度,点5为晶体管上侧铜块温度,点6为铝散热器的温度,通过多次仿真参数的校准,采集的实验数据和仿真数据如表1所示。

仿真参数模型校准后,通过从实验测试数据和仿真数据的对比来看,仿真和实验测试结果吻合较好,温度点误差在3 ℃以内,符合要求。另外,从表1数据可以看出,功放晶体管温度130.3 ℃,距离最高限制温度150 ℃的余量较小,而铝散热器的温度点6和铜块其他监测点的温度差接近40 ℃,温差较大,说明铜块的热量未能很好的传递给铝散热器,导致散热效果不佳,散热模块仍有优化的空间。因此校准仿真模型后,可利用仿真的方法对功放散热模块进行优化设计。

图1 原功放模块散热模型

图2 测试仪器及功放局部实物模型

图3 测试结果和仿真结果

表1 实验测试数据和仿真数据

2 优化设计和实验测试

2.1 扁平化模型

由于空间的限制,现有的散热模块高度太高,无法在桌面炉上使用,因此需对功放模块进行扁平化设计,重新设计的功放散热模块如图4所示,铝散热器尺寸:110*80*20 mm,材质6063-T5,功放晶体管紫铜基板尺寸100*48*5 mm,鼓风机外形尺寸60*60*15 mm,最大风量6.8 CFM,最大风压42 Pa,转速4 800 rpm。

2.2 仿真和测试结果

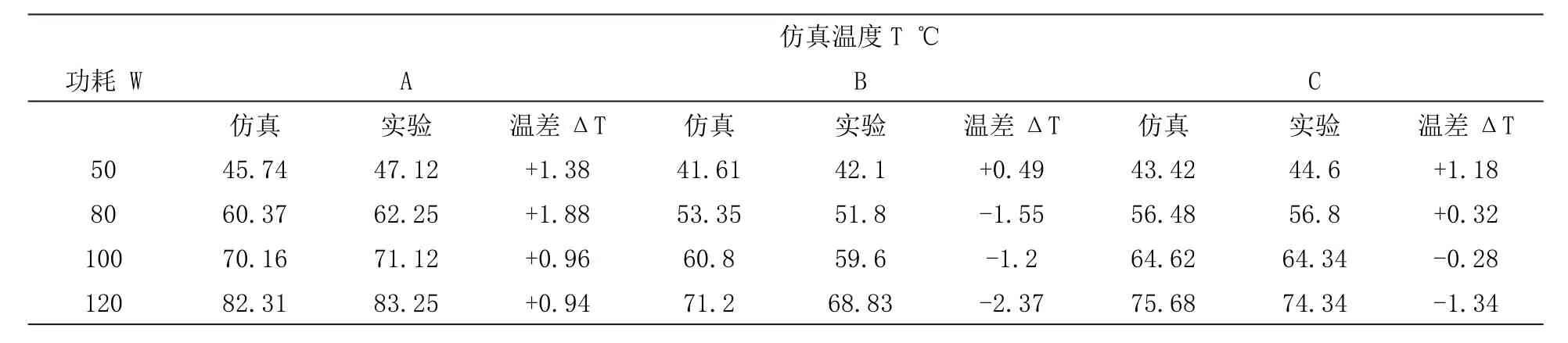

采用三维稳态不可压缩流动,选择realizable twoequation湍流模型,环境温度25 ℃,分别监测功放晶体管上部铜基板点(A),进风端铝散热器温度点(B)和出风端铝散热器温度点(C)的温度,为了监测不同功耗下功放模块的温度情况,分别仿真功耗50 W、80 W、100 W和120 W情况下监测点的温度状况,仿真结果如图5所示。

为了测试不同功耗下功放模块的温度情况,通过调节电流强度来对应相应的仿真功耗,并在不同的功耗下维持运行一段时间直至监测的温度点温度值稳定,记录下不同功耗小的温度测试数据,功放模块温度测试如图6所示。

分别记录下不同功耗下仿真和实验测试的监测点A、B、C的温度数据,以及不同功耗下实验数据和仿真数据的温差ΔT,整理的数据如表2所示。

图4 扁平化功放模块散热模型

图5 仿真温度场和流场

图6 实验测试

表2 仿真温度点监测数据

通过对比实验数据和仿真数据发现,监测点的实测数据和仿真数据温差较小,最大温差在3 ℃以内,符合要求。且优化后仿真的晶体管温度比原始方案晶体管的温度降低了23 ℃左右,测试的铜基板温度和铝散热器的温差也缩小至10 ℃左右,较原始方案铜基板和铝散热器的温差降低了30 ℃左右,散热效果改善明显。

3 结论

通过对某固态微波炉功放散热模块研究可得到如下结论:

1)通过对原始功放散热模块的测试,进行仿真模型参数的校准,通过校准仿真模型和参数,可使仿真结果和实验测试结果吻合较好,并可利用仿真的方法进行散热器优化。

2)通过对功放模块进行扁平化设计,可降低功放模块的整体高度可降低50 %以上,扁平化的设计更便于功放模块在腔体中的安装。

3)通过仿真优化的功放模块,在不同功耗情况下的仿真数据和实验测试数据吻合较好,最大温差在3 ℃以内,进一步验证了仿真对优化的指导作用。

4)通过优化设计后的功放模块,晶体管温度降低17 %左右,铝散热器和铜基板的温差缩小至10 ℃左右,进一步说明优化后的功放模块散热效果更佳。