带式输送机盘式制动装置的研究

刘葛成

(山西煤炭进出口集团鹿台山煤业有限公司, 山西 晋城 048200)

引言

带式输送机为目前煤矿生产中广泛使用的运输设备[1],其在运输中出现的主要问题大多数是由制动装置失效所引起的输送机断带、超速飞车、巷道堵塞以及撒落煤炭等问题。先前制动装置主要采用径向制动制动装置其带有外露式瓦块,目前较多采用的主要是盘式制动装置。盘式制动装置优点众多,包括可调的制动力矩、优良的散热能力、动作灵敏、易操作以及易维修等。因此对盘式装置的关键部件展开设计研究,为提高整机的高效运行效率、安全生产提供了基础保障。

1 盘式制动装置的组成结构及工作原理

1.1 盘式制动装置的结构

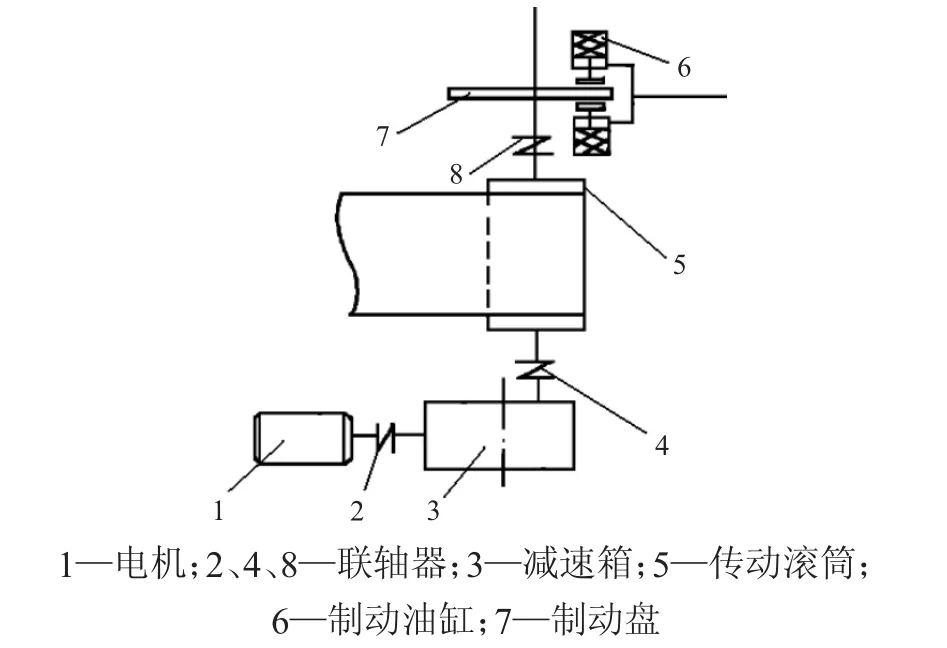

盘式制动装置主要包括机械系统、液压系统以及电控系统。盘式制动装置的机械系统结构,如图1所示[2]。制动闸瓦通过轴向作用方向于制动盘上,碟形弹簧产生作用力作用于盘式制动器,使得闸瓦作用于压向于制动盘,制动力矩如此便可获得;当闸瓦松开时,压力油顺势流入油缸,压缩弹簧使得活塞杆带动活塞和滑杆退后,闸瓦即离开制动盘。

图1 盘式制动器结构简图

1.2 盘式制动装置的工作原理

盘式制动装置主要依靠制动油缸中的碟形弹簧和油压共同合作,使得制动盘和闸瓦之间摩擦产生制动力矩。当整个制动装置开始工作时,液压油通过油管进入到制动油缸的活塞腔体,压缩的碟形弹簧可使闸瓦和制动盘分割,正常启动带式输送机,即制动被解除;当带式输送机需要制动或超出正常速度范围时,此时的制动油缸中的油压降低,碟形弹簧产生压力使得活塞将闸瓦压在制动盘上,两者之间将会产生摩擦制动力,最终实现制动带式输送机[3]。

2 盘式制动装置关键部件的设计

2.1 制动油缸的设计

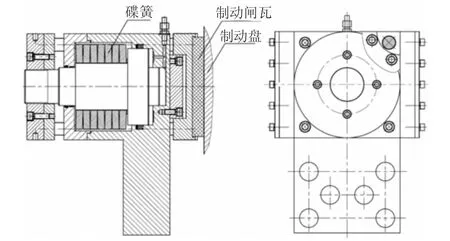

目前,德国西伯瑞公司生产的制动油缸其最大的正压力可达到480 kN,而我国本土产品所生产的制动油缸其最大的正压力则为200 kN,两者相比差距较大。如何实现较大的制动油缸正压力,主要有以下两种方案:制动油缸数量的增加;制动半径的增加。由于盘式制动装置整体体积较大以及成本较高,限制了该装置的广泛应用。因此,借鉴国外一些优秀的设计方案后,总结得出正压力差距主要在于两方面:松闸压力与弹簧产生的正压力不匹配;螺栓连接之间的中心强度不够。为满足以上要求,制动油缸设计图,如图2所示。

图2 制动油缸结构示意图

与传统制动油缸相比,新设计的制动油缸主要有以下两方面优势:4个螺栓连接代替单一中心连接,增加了活塞的面积,提升了油缸的正压力;原本由中心连接单一受力,现分散于其余4个螺栓周围,受力明显改善,强度提升。如此设计,可在维持现有的制动装置体积、重量的前提下,制动油缸所提供的正压力较之前提升了2.5倍,即在先前正压力为100 kN的基础上,提升到了250 kN。

2.2 液压系统的设计

针对目前常规的液压系统,当带式输送机处于正常工作状态时,液压系统必须保持保压状态,即该系统的油泵电机一直处于开机状态。如此,不仅是对电能的消耗,而且在操作过程中电机持续处于发热状态,存在着较大的安全隐患。针对这一问题,我们设计了新型的液压控制系统,其原理工作图如图3。

以松闸过程为例,可起到停机但保压的工作过程。当电控系统对液压系统作出松闸指令时,油泵开始工作,电磁换向阀,整个系统开始通电。在比例溢流阀的位置,电流逐渐增大,油压也在逐步上升。蓄能器开始进行充液,减小了制动器的制动力矩,带式输送机缓缓开始启动。当系统的压力值达到设定要求的最大值之后,电磁换向阀处,整个系统处于封闭状态。当运输机处于正常工作状态下,系统可达到保压要求,当存在泄漏液压油时,油压低于了所设定的范围之下,电控系统PLC发出报警,可使电机进行加压要求,升高系统压力。若油压高于了所设定的压力范围,电控系统PLC发出报警,可使电机停机。比例溢流阀则设置为安全阀,设定系统中的最高压力。本系统可实现运输机正常工作过程中,电机的间歇性工作,不仅环保而且安全性高;同时,采用了双回路的运行模式,减低了后期的维护难度。

3 实验平台搭建及结果分析

3.1 实验平台

本实验的主要目的验证设计装置的各项性能指标是否达到了设计要求,实验主要内容包括:检查液压及机械系统、该装置是否满足相关技术要求以及验证液压系统的保压。

基于该实验的实验目的,搭建了相关实验平台,如图4所示。整个实验装置包括提供动力的直流电动机;通过硅整流器控制转速,调速范围设置为0~1 650 r/min,恒力矩负载的输出转速范围设置为350~1 650 r/min;减速机以及核心验证装置即盘式制动装置。

图4 实验平台搭建

3.2 实验结果分析

在对制动油缸和新型液压系统进行设计后,将其应用于搭建的实验平台中。对设备检查完后,启动电机,运行整个实验系统;运行完成之后按照停车指令进行制动,最终完成停车动作;记录在停车过程中,盘式制动装置的制动时间、转速以及扭矩。

实验结果表明,整个制动装置运行过程中,可保持较佳的保压状态。针对正常的停车状态,制动时间大概为15 s左右,制动加速度则可保持于0.1~0.3 m/s2。对于整个系统的制动时间和制动速度,可通过调节比例溢流阀进行控制从而满足不同的矿下生产要求。

4 结论

1)针对制动装置制动正压力不足的问题,从解决松闸压力与弹簧产生的正压力不匹配和螺栓连接之间的中心强度不够两个问题为出发点对油缸的结构进行优化;

2)针对当前制动装置液压系统电机一直处于开机状态所引起的耗能问题,采用双回路液压系统实现电机的间歇性运行;

3)经实验验证可知:经优化后的盘式制动装置针对停车状态其制动时间为15 s,且制动加速度可控制于0.1~0.3 m/s2,满足《煤炭安全规程》的相关标准要求。