矿用掘进机的现场应用及维护保养技术研究

李 权

(大同煤矿集团同家梁矿, 山西 大同 037025)

引言

掘进机工作载荷大、使用周期长、磨损老化趋势严重,需要采用科学合理的应用和维护技术[1-2]才能保证设备的安全可靠运行,提高掘进机的设备利用率,保证煤矿开采的效率,降低其运行维护成本[3]。EBZ220SZD800/11G型掘进机作为悬臂式部分断面掘进机,具有工作能力强、切割硬度大、截齿寿命长、作业稳定可靠等优点,近年来得到了较为广泛的应用,但是对其现场应用及保养技术的相关研究少之又少[4-6]。因此,为了充分发挥掘进机的使用性能,降低掘进机工作过程中的故障率,延长其使用寿命,提高煤炭开采过程中的经济效益,开展掘进机现场应用及保养技术研究具有重要的意义。

1 掘进机的结构组成及功能

EBZ220SZD800/11G掘进机主要由截割机构、装载机构、行走机构、水系统、液压系统、刮板输送机、电气系统、机架等组成。截割机构工作过程中电机输出的动力经过行星减速器进行降速增扭,之后驱动截割头旋转,配合掘进机的行走、水平旋转、升降等运动实现煤碳的截割;装载机构运用三爪星轮或者刮板的旋转运动将截割机构破碎得到的煤炭进行集装进入刮板输送机;机架主要支撑各运动机构及控制系统,使其在各自的位置实现各自的功能。行走机构主要功能是驱动掘进机行走,动力由液压马达提供,经过摩擦片防滑制动器、三级减速器、二级行星减速器提供给驱动链轮,带动行走履带运动;水系统主要实现内喷雾及冷却油路、降低截割烟尘、冷却截割齿等功能;液压系统主要用于掘进机关键部位的润滑以及为其截割机构等运动提供动力;刮板输送机主要将装载机构收集到的煤炭输送至运输设备机头,实现煤炭的装载作用;电气系统主要实现各个运动电机动作的控制。

2 掘进机的主要用途和适用范围

掘进机作为煤矿综采、高档普采工作面巷道掘进设备,适用于半煤炭巷的掘进。EBZ220SZD800/11G掘进机可以截割的煤炭抗压强度范围为0~90 MPa,掘进巷道的最大宽度约为6m,最大高度约为5m,能够掘进任意断面形状的巷道,允许巷道的倾角范围0°~16°。配合的转载运输装置既可以是桥式胶带转载机又可以是可伸缩式带式输送机,能够实现煤炭的连续运输作业,保证煤矿掘进的工作效率。该掘进机适用于海拔高度低于2 000 m、温度范围-20~+40℃、与垂直地面斜度小于16°、无长期淋水的环境。

3 掘进机现场应用技术

3.1 掘进机截割煤炭程序

启动截割机构使截割头旋转,逐步向前移动掘进机,使截割头切入工作面煤炭一定深度,停止掘进机移动。之后需要确定掘进机的前后支点,通常以铲板作为前支点,机尾的后支撑作为后支点,以此确保掘进机工作过程中的稳定性和可靠性。最后通过控制截割头的左右摆动,完成整个巷道煤炭的掘进工作。

3.2 最佳截割深度

正确选择掘进机截割头的截割深度是保证其正常运行的关键,其主要依据工作面内所截割的煤层地质条件、顶板的状况、支架棚距的具体情况确定,同时也要充分考虑截割过程中的落煤效果以及每截割1 m巷道距离所消耗的最短时间。因此截割头截割深度大小取决于煤炭的截割阻力,同时还要满足牵引油缸回路不溢油、截割电机近乎满负荷、机器工作稳定、落煤炭效率较高等原则,通常推荐截割深度为截割头直径的2/3为宜。

3.3 截割路线

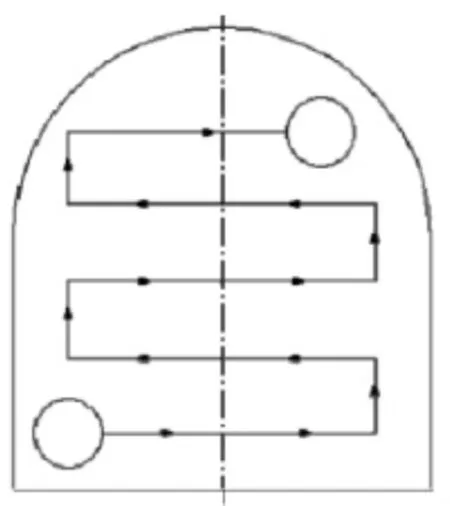

截割路线是指掘进机截割头在巷道工作面进行煤炭截割时的移动路线,如图1所示给出了掘进机截割头的截割路线,主要取决于巷道断面面积、煤炭的质地、顶板情况、有无夹岩及其分布等实际条件及相关技术规范。掘进机截割头截割路线的确定原则如下:通常情况下从工作面下角钻进,当掘进半煤炭巷道时,需要由煤中钻进逐渐卧移截割至底板下角位置完成截割掏槽,增加自由面;截割断面过程中截割头应该自下而上工作,更有利于煤炭的装载及掘进机工作的稳定性,进而提高其生产作业率;工作面在截割时需要注意煤炭的层理,断面截割过程中截割头左右横扫沿层理移动,截割阻力将大大降低。

图1 掘进机截割头的截割路线

4 掘进机维护保养技术

4.1 日常维护保养

1)掘进作业前需要检测油箱内液压油的油量及品质,及时补加和更换液压油;

2)对轴承、传动部件等需要润滑的部位的润滑情况及润滑油池内的液位及品质进行检测,确保满足工作要求,以降低机械结构之间的磨损,延长使用寿命;

3)检查运动部件工作是否存在振动、噪声、温升、异响等问题,还要检查连接部位的紧固螺栓是否满足拧紧力矩的要求,具体要求如表1所示;

4)观察掘进机润滑油路、液压油路等是否存在漏油或者压力不足等问题,及时进行处理及调整;

5)确定截割头截齿的完整性,如是否脱焊、喷嘴是否阻塞等;

6)检测行走履带及刮板输送机的张紧程度,根据需要及时进行调整控制。

4.2 定期维修

掘进机中各部分减速机的设计寿命如下:行走减速机为2 000 h,截割机构二级行星减速机为5 000 h,泵站用齿轮箱为5 000 h,由此可见,掘进机在连续作业满一年半时需组织一次大型维修工作。同时要求每次进行工作面转移时,需要在重新使用掘进机之前进行中型维修工作,确保其能够恢复到正常工作要求的状态。掘进机日常工作过程中如果出现不可预料的故障问题,需要及时进行紧急维修,尽快恢复生产作业。

表1 螺栓力矩紧固表

4.3 各系统的维护保养

4.3.1 润滑系统

合理的润滑可以防止机构的磨损和生锈、降低摩擦产生的热量,因此维护保养过程中必须重视机器的润滑状态,避免出现故障。常见现象如下:润滑油内存在水时油箱内会出现水晶状油,存在空气时油箱内会出现乳状或者泡沫状的油,存在氧化或者污染时润滑油将会变黑等。因此要求掘进机的润滑使用推荐牌号的润滑油,在规定时间和环境中使用和更换,以免出现过度磨损及非正常停机检修现象。4.3.2 液压系统

液压系统推荐采用N6S抗磨型液压油,必须加强液压系统的维护保养工作,才能确保掘进机正常的工作。补油时,油箱内部必须具有足够的液压油方可启动补油系统,并且保证液压油清洁无污染;定期检查和更换过滤器的滤芯,保证液压系统的正常工作;及时观察液压油箱上的液位液温计,确保用量足够及液压油冷却器的正常工作。

4.3.3 电气系统

掘进机电气系统维护保养时需要定期清除各管线位置的污垢锈斑,之后在隔爆位置及磁路系统的表面涂抹薄薄一层防锈油脂。当发现隔爆面出现破损时,处理过程中必须严格遵守《防爆电气设备制造检验规程》(GB 1336—77)相关规程进行。电气系统周期性维护保养时,重点检查配电箱体外壳是否出现损伤,进出线装置的线缆是否紧固牢靠。定期检查开关手柄、操作按钮等是否灵活、可靠,触点是否接触良好、是否存在电弧等,同时检查继电器、断路器等是否可靠工作,当发现触点表面出现熔化而成的金属微粒时,需要及时采用细锉进行打磨清理。