基于聚乙烯管的散货船舱底压载系统设计

赵建宇,韩丰会

(扬州中远海运重工有限公司,江苏 扬州 225211)

0 引言

对于船舶压载系统、舱底系统,目前国内使用的主流材质为无缝钢管。企业通常采用热浸锌或油漆的方式对管子内外表面进行处理从而达到防腐蚀作用,但其处理方式成本较高且无缝钢管重量较大,管子数量较多,焊接量较大,同时需花费的制作及安装工时较高。

在当前船舶市场低迷的形势下,精益化造船、缩短建造周期、降低造船成本是各大船舶企业争相效仿的途径。相比无缝钢管,聚乙烯管凭借其重量轻、寿命长、耐蚀性好等特点,愈来愈受到船舶企业的青睐,可广泛用于船舶压载系统、舱底系统,同时可增加船舶货物载重吨。

本文以208 000载重吨散货船的压载系统、舱底系统为研究对象,分析管子受力情况,计算支架设计位置、锚定点设计位置,给出支架及锚定点设置位置的推荐值。

1 聚乙烯管在船舶系统中的应用优势

(1)重量轻,寿命长。聚乙烯管道材料密度为0.95 g/cm3,仅为钢管的1/8,玻璃钢管的1/2;一般聚乙烯管的寿命为50 a。

(2)耐腐蚀性好。船舶舱底压载系统接触的介质为海水,海水对钢管腐蚀性很大,钢管使用前需采用热浸锌处理,其耐腐蚀程度远不如聚乙烯管。

(3)耐冲击性好。玻璃钢管较脆,受到外部冲击后表面会产生裂纹并扩散,影响其承压性能。而聚乙烯管为韧性材料,重物直接压过管道不会破裂,安全性高。

(4)管道内壁光滑,摩擦阻力小。因此在设计管道通径时,可选用比钢管小的规格。

(5)抗低温性好。聚乙烯管在零下40 ℃的环境下使用也不会发生脆裂,而玻璃钢管能够承受的极限温度仅为零下20 ℃。

(6)减轻船舶自重。由于船用聚乙烯管道重量较轻,可减轻船体总重量,同时大大增加船舶的运载量,提高了船舶运输过程中的利益空间。

(7)施工成本低,节省船舶建造时间。船用聚乙烯管重量轻,施工灵活方便,免去了钢管焊接打磨、镀锌处理等工序,大大缩短了船舶的管路制作及安装周期。

2 管弄布局及断管方案

2.1 管弄布局

208 000载重吨散货船货舱双层底有管弄,结构净尺寸为3 800 mm×2 540 mm,压载总管管径公称通径DN600 mm,进舱压载管公称通径为DN450 mm,扫舱总管公称通径为DN200 mm,舱底总管公称通径为DN300 mm,其布置见图1。

管系生产设计需充分考虑到管弄内聚乙烯管安装空间、遥控蝶阀安装位置、螺栓安装空间、管弄小车行走空间以及电缆托架布置空间[1]。

本船压载舱舱高为25 550 mm,压载舱内的吸口管在压载舱底部。当满舱压载时,压载泵抽吸舱内水瞬时,管内外会产生压差。由于聚乙烯管外壁承受外部压力能力较差,为避免压差超出外壁承受的范围从而造成聚乙烯管损坏,舱内的管子选用无缝钢管。钢管的处理方式如下:压载系统内涂环氧粉末,舱底系统内进行热浸锌处理,两个系统外部随环境油漆处理。

图1 管弄管子布置图

遥控蝶阀的安装需考虑双头螺栓及定位螺栓长度,距离船体结构不能太近;两压载总管之间距离需保证管弄小车的正常通行。这两个尺寸限制条件将压载总管上三通、管头、法兰总尺寸固定。根据聚乙烯管厂家标准,弯头、三通、法兰的尺寸为标准件,聚乙烯管附件之间需热熔在一起,因此最终累计长度尺寸较长,占用了较大空间,导致管弄空间不足,蝶阀无法安装。聚乙烯管具有良好的可塑性,可以根据设计需求,定做制定尺寸的成品部件,最终加工成整体尺寸,满足其空间需求。

2.2 断管方案

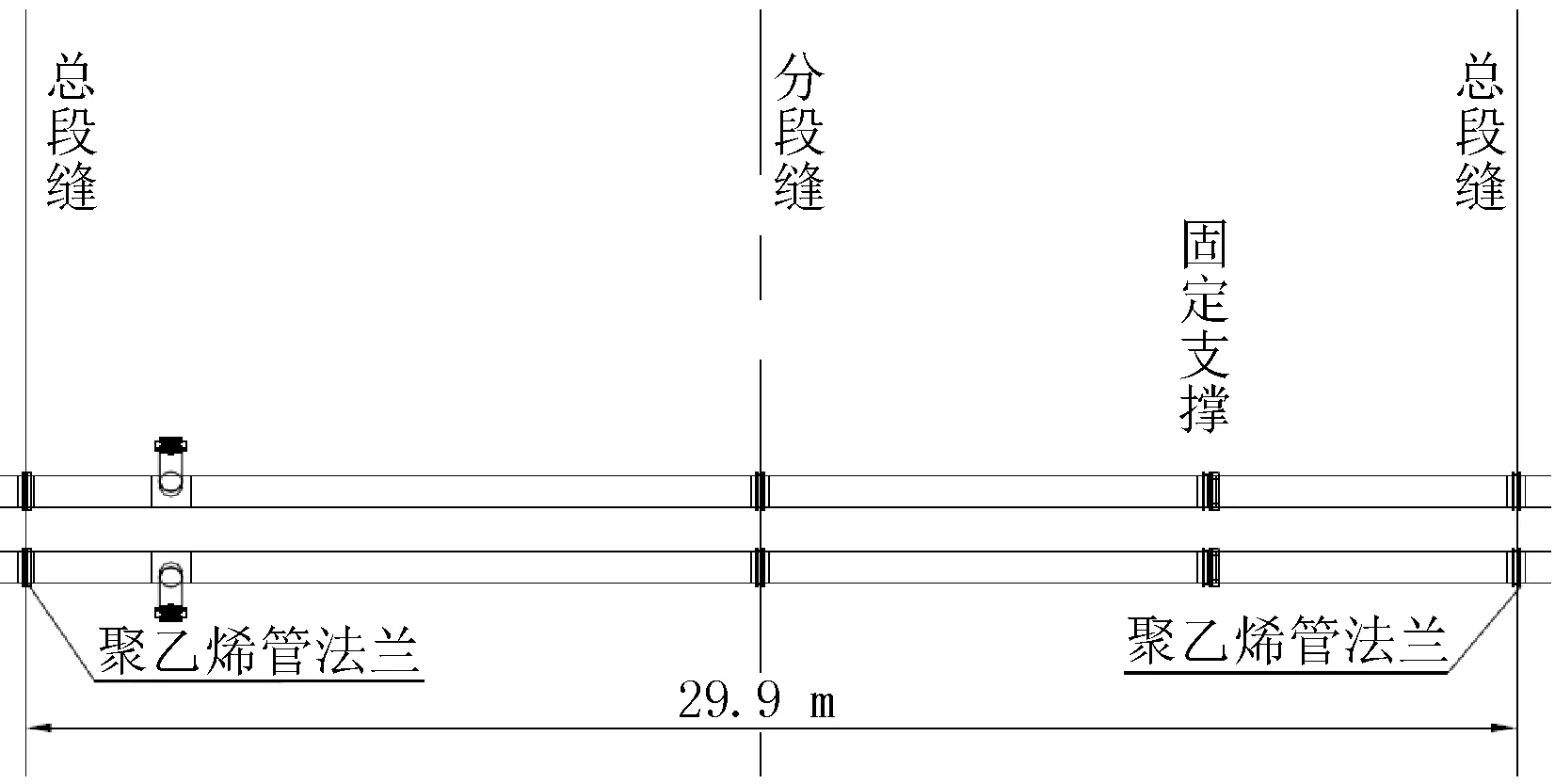

聚乙烯管连接采用热熔对接或松套法兰相组合的方式。因管弄空间限制,热熔机无法在管弄内施工,故选择松套法兰连接形式。在设计期间确定施工方案时,为避免聚乙烯管因周围大量焊接工作遭到损坏,管支架、固定支撑、钢管通舱件等焊接工作在预装阶段完成,聚乙烯管在总组阶段安装。管弄双层底总段长度一般约为30 m,由两个双层底分段总组而成,可在分段缝处用聚乙烯管法兰断开,单根管子约15 m/根。总段内固定支撑断管形式见图2。

图2 总段内固定支撑断管形式

管弄压载总管为聚乙烯管,总长420 m。本船聚乙烯管法兰仅用了74块,平均每根管子长度为12 m。该方案减少了聚乙烯管法兰的使用量,降低了成本。

3 支架及锚定点设计

3.1 支架布置

船用聚乙烯管支架形式选用板式抱箍进行固定。钢支架与管子之间不能直接接触,中间用橡胶衬垫保护。

管道允许跨距取决于管材的刚度、管子截面的刚度、外载荷的大小、管道坡度的大小以及管道允许最大挠度等。管道最大允许跨距的计算通常应按强度和刚度两个条件进行,取两者中较小值作为推荐的最大允许跨距。

3.2 支架间距计算

本文对压载水系统中公称通径为DN600 mm、壁厚为37.4 mm的聚乙烯管支架间距进行计算[2]。

3.2.1 按强度条件计算管道允许跨距Lmax

将敷设在支架上的管道视为等跨连接梁,按强度条件计算管道允许跨距Lmax(对于连续敷设、均布载荷的水平单根直管):

式中:δS为聚乙烯管许用应力,δS=8 MPa(聚乙烯材料的固定系统);q为管道单位长度的荷重,包括管子自重、介质重量;t为管道的壁厚;p为管道的内压;F为管内径;W为管道截面系数。

W=π(d4-D4)/32d

式中:d为管外径。

经计算:Lmax=4.86 m。

3.2.2 按刚度条件计算管道允许跨距Hmax

按刚度条件计算管道允许跨距Hmax(对于连续敷设、均布载荷的水平单根直管):

式中:Ep为管材的弹性模量,Pa;J=π(d4-D4)/64,cm3;I为管道的敷设坡度,取0.001~0.003。

经计算,Hmax=3.14 m。

综上,取按强度及刚度两个条件计算的最小值,该管道的最大允许管道支撑间距为3.14 m。考虑到本船船体结构及实船肋位焊接需求,推荐布置间距为≤3 m。同理可得其他管径支架间距值。本船船体加强结构为1.5 m一档,管箍固定位置正好焊接在船体加强结构上。

3.3 锚定点设计(固定支撑)

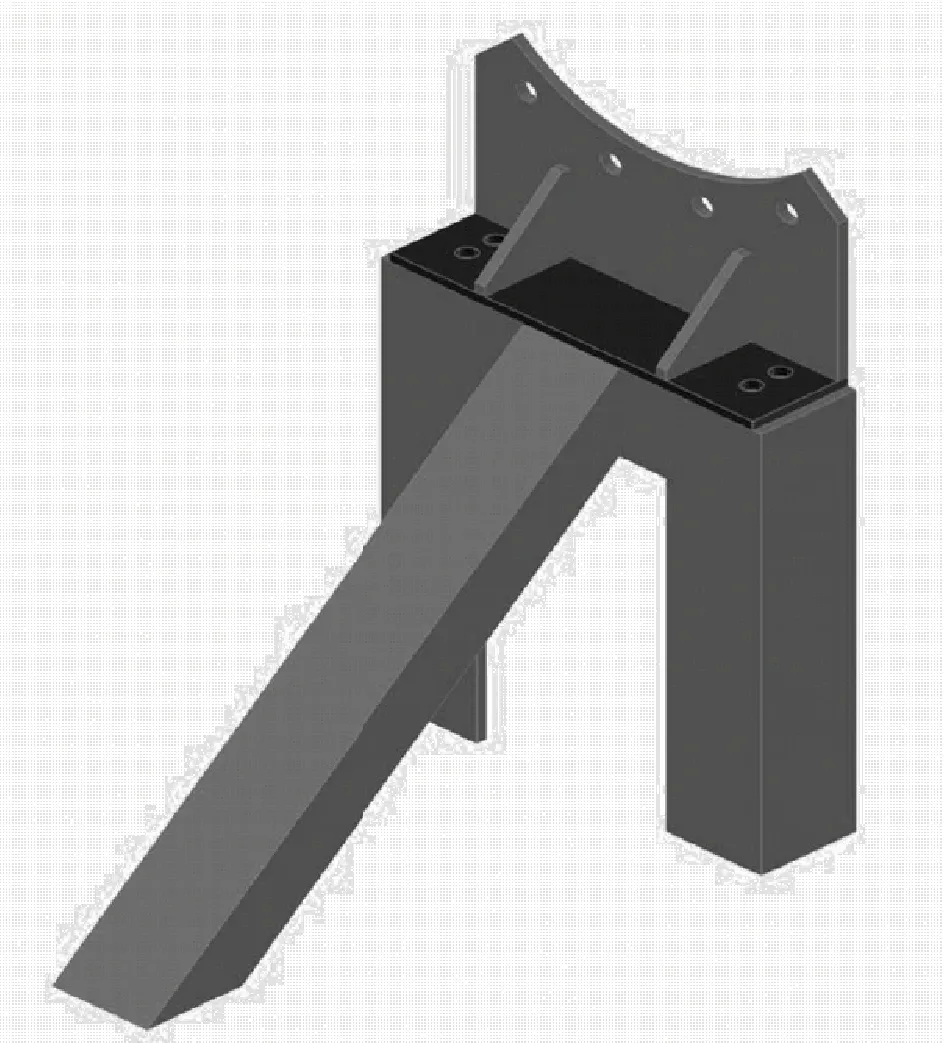

固定支撑形式见图3。固定支撑用螺栓与聚乙烯管法兰连接起来。

图3 固定支撑

通常状态下船用聚乙烯管自由段管道由季节温差引起的纵向变形量的长度计算如下:

ΔL=αLΔT

式中:α为聚乙烯管的线膨胀系数,可取值0.15~0.20 mm/(m·℃);L为管道纵向自由段的长度;ΔT为管道计算温差。

208 000载重吨散货船压载水系统主管公称通径DN630 mm,壁厚37.4 mm。根据计算,两管支架之间3 m距离,故L=3 m。假设温差由20 ℃变为40 ℃产生的轴向膨胀长度经计算如下:

ΔL=αLΔT=9 mm

膨胀应力计算如下:

F=ΔLrEcAr=αΔTEcAr

式中:F为膨胀应力;ΔLr为相对延伸值,ΔLr=ΔL/L=αΔT;Ec为聚乙烯材料的弹性模量,Ec=850 MPa;Ar为管壁截面积。

根据上述公式,聚乙烯管路的膨胀应力与管材长度无关。以本船压载水聚乙烯管DN630型号为例,管道计算温差在较大值ΔT为20 ℃的情况下,根据公式得出聚乙烯管两端产生的膨胀应力为F/2=54.9 kN;而钢管(Φ630 mm×13 mm)在同等温差及长度条件下管两端产生的膨胀应力约为F/2≈3 223 kN,聚乙烯管膨胀应力相较于钢管可忽略不计。聚乙烯材料的弹性模量极低,仅为850 Pa,而钢的弹性模量为2.06×1011Pa,船用聚乙烯管支架固定两端产生的轴向应力相比于钢管产生的应力则非常小;再加上管卡紧固锁死以致聚乙烯管的膨胀变形只会局部发生在两个管卡之间,管卡处的受力无论膨胀和收缩都相互抵消(见图4),最后作用到钢制结构的舱壁上的应力已经微不足道[3]。

图4 膨胀后示意

由于聚乙烯管柔韧性较好,一般的轴向膨胀可以通过自身轻微的弯曲予以消除吸收,故不会对船体结构造成损伤。为了适应船体变形和保护整个聚乙烯管路系统,单根压载主管在整个管路上均匀增设4个锚定点。

4 结论

(1)根据管弄布局,打破管附件标准化尺寸,对管附件进行整合设计,压缩空间,使得狭小空间布局合理。

(2)聚乙烯管采取分段总组阶段安装工艺和优化管子断管方案,减少了松套法兰使用量和总组阶段安装工时。

(3)通过设计计算,推荐合适的支架及锚定点位置,保证聚乙烯管在船舶正常工况下运行的安全可靠。