船舶轴径优化试验台架设计

刘 杰,吴 迪,凌华星,陈世伟

(武汉理工大学 能源与动力工程学院,湖北 武汉 430063)

船舶轴系作为船舶动力装置的重要组成部分,其可靠性与船舶的安全航行息息相关。随着材料科学与制造工艺的不断发展,船舶轴系材料的耐疲劳强度、刚度等一系列可靠性指标有了显著提高,这给船舶轴径优化带来了可能。对船舶轴径进行优化,需要使用相关试验台架进行耐疲劳试验验证。目前已有针对不同目标建设的轴系试验台架的研究报告,但针对轴系轴径优化验证的完整轴段试验台架还未见报道。

1 轴系台架设计需求分析

轴系轴径优化试验台架用以模拟实际船舶推进系统轴系工作状态,为进行轴径优化的相关科研实验提供支撑,建设轴径优化试验台架的设计任务要求如下。

1)能够完成轴系校中参数试验、轴承支反力测试试验、轴系振动试验、艉轴承特性试验、轴系变形试验、推力轴承振动传递试验、轴系故障诊断试验及其与安装工艺关系试验等。

2)能根据轴系设计的要求增加或减少轴系的长度以及设备的个数,还能改变设备的技术参数。

根据台架的任务要求,台架的需求如下。

(1)动力系统。试验台架的轴系设计主要以试验为目的,需要模拟实际轴系工作情况,因此需要动力系统驱动轴系在各种试验条件下旋转。

(2)能够改变载荷。实际船舶在运行中,装载的货物质量不同、海面环境不同,都会影响轴系受到的载荷。当轴系载荷改变时,台架要能实现对应的状态模拟。

(3)轴系系统和支撑组件。台架的主要组成部件就是轴系系统,由于研究缩小直径后轴系的耐疲劳强度,因此只需要对不同直径的轴系进行疲劳试验即可。台架的轴系只需要1~2个轴段即可完成该试验,不需要整个船舶的完整轴系。

(4)电控系统。电控系统是整个试验台架的关键,可对试验台架各个部分的主要参数进行调整检测,以及控制主驱动电机、轴系力加载装置和相关泵的接通与断开。

(5)测试装置。试验台架应能完成设计任务要求的各种试验。对这些试验要求进行综合归纳,其中必须要完成的测试任务包括轴系校中试验测试、艉轴承性能试验测试和轴系振动试验测试等。因此,测试装置是试验台架必不可少的部分。

(6)便捷的监测性能。在进行计算机程序编写时,程序需要根据监测数据对轴系状态进行判断,因此监测的方便性也是一个考虑的指标。

台架设计的需求包含很多方面,主要分为轴系的物理尺寸确定、检测装置的布置和电气系统的规划。本文重点关注台架物理尺寸的设计。

2 轴系台架设计方案一

2.1 台架初步设计

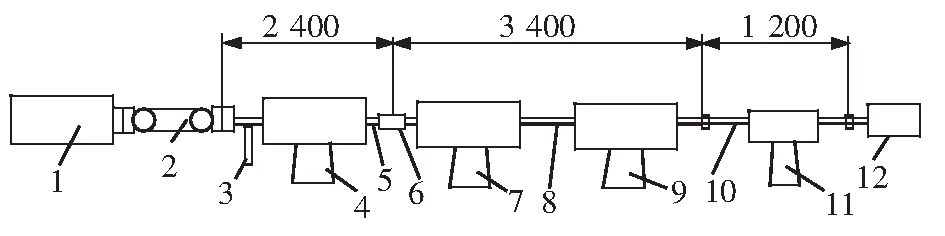

根据台架需求分析,台架动力系统需要1台驱动电机,模拟动力输出;需要1台负载电机,模拟负载阻力。2台电机通过齿轮箱变速后,由万向联轴器和轴系相连。台架轴系选取螺旋桨轴、艉轴和中间轴,共3个轴段组成试验台架轴系的设计方案,三者轴径取相同值。同时台架提供一个径向加载装置,改变轴系载荷状态。台架的初步设计示意图如图1所示。

图1 台架初步设计示意图

本设计中,设定台架长度为30 m,电机功率最高3 000 kW,基准轴系的轴径为170 mm。在确定170 mm轴径优化试验台架搭建方案后,其余轴系的轴径范围从120~170 mm,每10 mm一档。台架由长2 400 mm的中间轴(1个),长3 400 mm的艉轴(1个)以及长1 200 mm的螺旋桨轴(1个)组成,套筒式联轴节质量为600 kg。轴系材料选择常用的38Cr2NiMo,其密度7.85×103kg/m3,弹性模量2.07×105MPa,泊松比0.25,屈服强度大于等于 600 MPa,许用应力小于等于 240 MPa。图2为轴系台架方案设计示意图。

1、12-齿轮箱;2-万向联轴器;3-径向加载装置;4-艉轴架轴承;5-螺旋桨轴;6-套筒式联轴节;7-后艉轴承;8-艉轴;9-前艉轴承;10-中间轴;11-中间轴承

台架的轴承包括:艉轴架轴承、艉轴管后轴承、艉轴管前轴承、中间轴承,数量各1个,大齿轮轴承2个,此外还有4个大齿轮输出轴轴承,轴系轴承参数如表1所示。轴承静刚度如表2所示。

表1 轴系轴承参数

表2 轴承静刚度 kN/mm

2.2 螺旋桨质量计算

台架设计完成后,需要确定螺旋桨的质量。根据中国船级社设计规范,轴系校中应满足以下约束条件。

1) 后艉轴架轴承处截面转角的弧度一般应不超过3.5×10-4rad。

2) 各轴的弯曲应力,一般应不超过表3所示各轴的许用弯曲应力。

表3 各轴的许用弯曲应力 MPa

3) 轴承最小负荷应不小于相邻两跨距间轴的自重和外载荷等所有重量总和的20%(20%G)。

4) 齿轮箱减速大齿轮轴的前、后轴承的轴承负荷差,不应超过两轴承之间的轴段与大齿轮重量之和的20%。

后艉轴承的支反力是决定螺旋桨质量大小的主要因素,调整螺旋桨质量大小使后艉轴承支反力符合要求。当不考虑万向联轴器的影响,即将万向联轴器与螺旋桨轴脱开时,经过计算,螺旋桨质量为1 200 kg时,轴系直线校中各轴承挠度均为0,轴系直线核中轴承状态见表4。为了求出万向联轴器对螺旋桨重量的影响,此时将螺旋桨重量设为0,当2#齿轮箱和万向联轴器与螺旋桨轴相连时,此时各轴承挠度均为0,考虑万向联轴器与2#齿轮箱的轴承状态见表5。当万向联轴器与螺旋桨轴不相连时,此时各轴承挠度均为0,不考虑万向联轴器时轴承状态见表6。

表4 轴系直线校中轴承状态

表5 考虑万向联轴器与2#齿轮箱的轴承状态

表6 不考虑万向联轴器时轴承状态

考虑万向联轴器时,艉轴架轴承支反力为10.45 kN,不考虑万向联轴器时,艉轴架轴承支反力为7.73 kN,万向联轴器对艉轴架轴承影响为2.72 kN。

G′=mg,

(1)

式中,G′为万向联轴器对螺旋桨的影响重量,取值2.72 kN;m为影响质量;g为重力加速度,取值9.8 m/s2。由公式(1)计算可知,影响质量约280 kg,因此,螺旋桨质量实际为920 kg(1 200 kg-280 kg)。

3 轴系台架设计方案二

3.1 台架设计改进

经过上一节的计算发现170 mm轴径轴系的某些轴承处支反力为负值。且轴系由于受到交变复杂的外界力以及自身质量的影响,导致轴系易产生一定的弯曲,进而产生一定轴向力。为解决该问题,考虑到试验验证对象为轴段而不太关心轴承,提出采用滚珠轴承的布置形式,将轴系台架的艉轴架轴承、后艉轴承和前艉轴承改用为滚动轴承。另外,考虑到施工、数据监测等方面存在的不便性,提出不变化轴径,通过改变载荷的方式改变疲劳试验时载荷水平,实现只搭建一次试验台架,中间不需要进行部件更换的台架方案。此方案为:只搭建1根170 mm轴系,以初始加载载荷为起点,逐渐增加负载量,通过不同负载量施加在同一根轴上产生的不同应力值,模拟同样负载在不同轴径条件下的试验效果。

3.2 初始加载载荷计算

根据方案二的轴系布置,并参照HJB60-91《舰艇轴系强度计算方法》,在推进轴系的弯曲应力不超过41 MPa前提下,计算轴径为170mm的轴系负载和转矩。该负载和转矩也是170 mm轴径轴系的临界条件,在后续的轴系耐疲劳试验当中,逐一施加在不同轴径试验台架上,作为耐疲劳试验的条件。

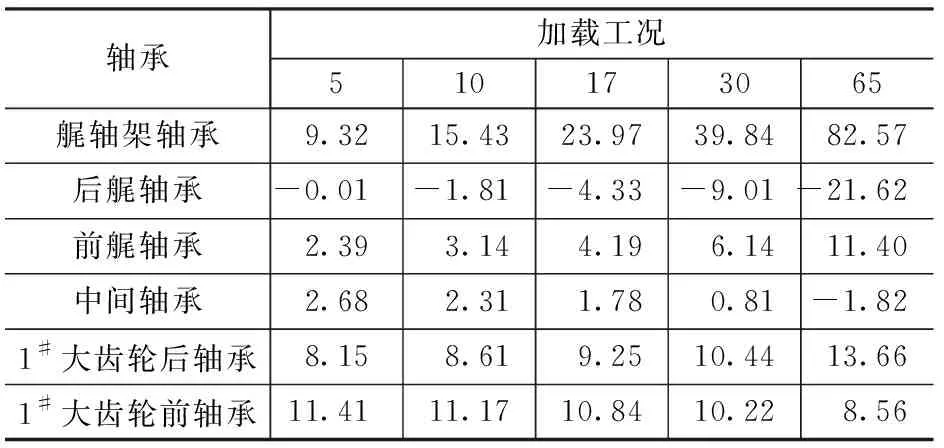

在轴系载荷为0时,即仅考虑轴系自身重量,对轴系进行直线校中,轴系直线校中各轴承挠度为0,转角的弧度和支反力状态参数见表7。在进行计算时,取各个轴承衬套的中点为支点,分析径向加载装置在不同加载工况下,轴系的最大弯曲应力与各轴承支反力。在径向加载装置加载能力不低于65 kN的条件下,各加载工况下的轴系支反力如表8所示。经计算,轴系的最大弯曲应力出现在螺旋桨轴处,各加载工况下轴系螺旋桨轴处的最大弯曲应力见表9。

表7 转角的弧度和支反力状态参数

表8 各加载工况下轴系轴承支反力 kN

当初始加载载荷超过17 kN时,轴系最大弯曲应力将超过41 MPa。

表9 各加载工况下轴系螺旋桨轴处最大弯曲应力

4 结束语

通过对试验台架的需求分析,制定了台架的初步设计方案一。对台架设计方案一进行校核分析,求解出了台架上螺旋桨的质量为920 kg。根据计算结果中某些台架轴承支反力为负等原因,采取将轴系台架的几个轴承替换为滚柱轴承进行设计方案的优化,考虑到轴系试验台架监测及施工组织的方便性,提出只搭建一个轴径的轴系,通过改变加载载荷量来达到最初方案的效果,最后通过计算,确定该台架的初始加载载荷为17 kN,为后续耐疲劳试验提供了指导依据。