高温钾热管稳态运行传热特性研究

田智星,刘 逍,王成龙,苏光辉,田文喜,秋穗正

(西安交通大学 核科学与技术学院,陕西 西安 710049)

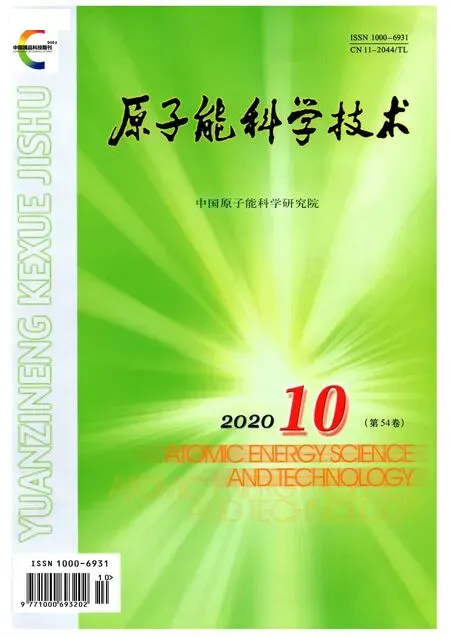

图1 热管的热阻网络Fig.1 Thermal resistance network of heat pipe

热管堆依靠高温热管导出堆芯热量,不依赖冷却剂回路,具有工作噪音低、体积小等优势。因此,热管堆在深海探测、航空航天及国防军工等方面具有广阔的应用前景[1-3]。作为一种高效的非能动传热设备,热管的主要优势在于传热效率高、等温性好和结构简单等[4]。热管堆的设计制造需以高效可靠的热管为基础。为保证热管的高效可靠,需对热管内的物理现象进行深入研究,包括管内的气液两相流动、沸腾及凝结换热、传热极限等。鉴于此,本文对高温钾热管的稳态传热特性进行系统性的理论和实验研究。

1 高温钾热管设计分析程序

高温钾热管通常可划分为管壁、吸液芯和蒸气区3部分。本文采用热阻网络法[5-8],基于模块化程序思想,采用FORTRAN程序语言对高温热管进行数值模拟。

1.1 数学物理模型

对热管各区域进行建模,图1为热管的热阻网络。

1) 管壁

根据Fourier定律,在管壁区域沿轴向与径向建立二维导热方程:

(1)

式中:ρwa为管壁材料密度,kg/m3;cwa为管壁材料比热容,J/(kg·K);T为温度,K;τ为时间,s;kwa为管壁材料导热系数,W/(m·K);r为径向坐标,m;z为轴向坐标,m。

2) 吸液芯

假设稳态工况下,热管内工质完全熔化,实现热管的完全启动。对于吸液芯区域,忽略吸液芯内液体的流动,将该区域内的传热过程简化为假定传热系数的纯导热模型[9],其控制方程为:

(2)

式中:ρeff为吸液芯等效密度,kg/m3;ceff为吸液芯等效比热容,J/(kg·K);keff为吸液芯等效导热系数,W/(m·K)。

采用Chi模型[10-11]得到等效导热系数:

ρeffceff=ερlcl+(1-ε)ρwcw

(3)

(4)

式中:ε为吸液芯孔隙率;ρl为液体工质密度,kg/m3;cl为液体工质比热容,J/(kg·K);ρw为吸液芯固体材料密度,kg/m3;cw为吸液芯固体材料比热容,J/(kg·K);kl为液体工质导热系数,W/(m·K);kw为吸液芯固体材料导热系数,W/(m·K)。

3) 蒸气区

稳态工况下热管完全启动时,蒸气区已建立连续流动[12-14]。将蒸气的传热过程简化为热阻网络,其控制方程为:

(5)

式中:ρv为蒸气密度,kg/m3;cv为蒸气比热容,J/(kg·K);Twv+为吸液芯与蒸气区界面温度,K;Rr为径向热阻,K/W;Rz为轴向热阻,K/W。

蒸气处于连续流状态时,其轴向热阻远小于管壁及吸液芯的热阻,故将蒸气的轴向热阻设定为较小的常数:

Rz=Con1

(6)

式中,Con1为固定热阻,K/W。

在蒸发段和冷凝段内,蒸气的径向热阻主要是液体气化和蒸气冷凝引起的相变热阻:

(7)

式中:Rn为气体常数,J/(mol·K);Tv为蒸气温度,K;p为蒸气压力,Pa;dv为蒸气通道直径,m;L为相变区域长度,m。

在绝热段内,蒸气与吸液芯的换热可忽略,故将其视为较大的常数:

Rr=Con2

(8)

式中,Con2为固定热阻,K/W。

1.2 程序开发

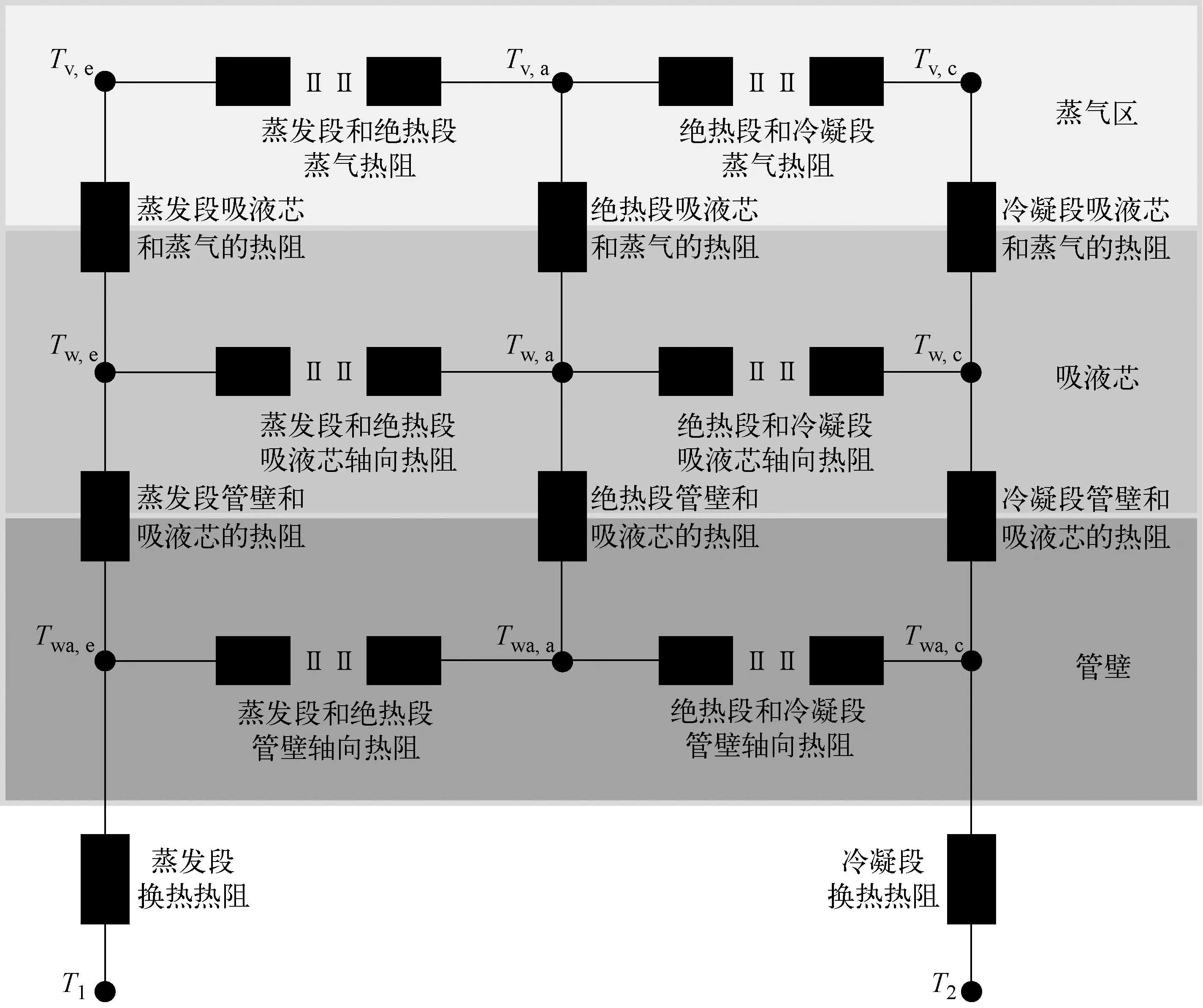

基于上述物理模型,开发热管设计分析程序。热管主要设计参数通过输入卡控制,各功能模块独立性高,程序维护和二次开发简便。所采取的热管理论模型适用于各类碱金属热管,通用性好。钾热管设计分析程序结构如图2所示,分为前处理、模型计算和数据处理3部分,主要包含10个模块。钾热管设计分析程序的计算流程如图3所示。

图2 钾热管设计分析程序的结构Fig.2 Structure of potassium heat pipe analysis program

首先,读取热管参数及计算参数。主要包括控制体数量、计算时间、热管几何形状参数、吸液芯渗透率、孔隙率等结构参数以及初始温度、压力和相关初始边界条件的确定。其次,程序初始化,包括对热管进行控制体的划分和各控制体单元物理量的初始化赋值及计算。最后依次进行热管管壁、吸液芯和蒸气区传热计算。

上述过程是某一时间点热管设计分析程序的计算过程。该过程依赖数值算法对各单元进行求解计算,并对计算结果的收敛性进行判断保证计算收敛。然后重复上述过程进行下一时间节点的计算。最终输出热管各部分物理量的变化过程及稳态结果。

图3 钾热管设计分析程序流程图Fig.3 Flow chart of potassium heat pipe analysis program

2 高温钾热管实验系统

采用实验方法对影响钾热管传热性能的因素(加热功率和倾角)进行研究,并获得相关因素对于钾热管传热性能的作用规律及机制。

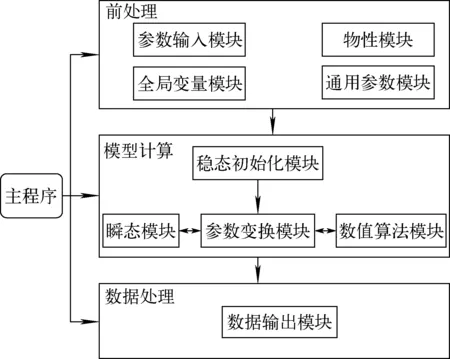

2.1 实验装置

本实验采用空气自然冷却方式,实验系统如图4所示,包括电加热系统、数据采集系统、角度调节器和实验热管等部分。电加热系统包括电加热丝、电压调节器及控温热电偶等;数据采集系统主要由热电偶和采集卡组成;热管采用高温钾热管来进行实验。

图4 自然冷却条件下的实验系统布置Fig.4 Experimental facility under natural cooling condition

实验采用NI数据采集系统,通过热电偶测量管壁温度分布。热电偶的布置方式如图5所示。对管壁加工深1.5 mm的凹槽,将热电偶埋入凹槽并压紧以减少接触热阻。温度测点位置为与蒸发段端部距离5、20、29、38、50、60、70、80 cm。其中20、29、38、60、80 cm处设置两个测点,相隔180°。实验热管采用高纯钾作为工质,管壳选用06Cr17Ni12Mo2(S31608不锈钢),吸液芯丝网的材料为316不锈钢,由不锈钢丝网卷制而成,目数为300,热管具体参数列于表1。

图5 钾热管管壁热电偶的布置Fig.5 Thermocouple layout on potassium heat pipe wall

2.2 实验工况

钾热管实验主要考虑倾角和加热功率对热管传热性能的影响。自然冷却条件下,采用电加热丝加热,考虑到热耗散,进行一定的修正作为钾热管蒸发段的吸热功率。实验设计的功率区间为200~800 W,倾角为-15°~90°,具体实验工况列于表2,表中“-”表示未实验工况,“√”表示实验工况。

表1 钾热管主要参数Table 1 Main parameters of potassium heat pipe

表2 实验工况Table 2 Experimental condition

2.3 不确定性分析

实验采用不确定度的B类评定。通过仪器准确度等级来获得测量值的系统误差极限Δ,并通过式(9)获得B类不确定度UB:

UB=Δ/C

(9)

式中:Δ与系统误差有关,其主要来源于仪器误差Δ仪;C为置信概率P=0.863时的置信系数,实验中认为仪器误差的分布是均匀的,故C=31/2。实验采用K型铠装热电偶测量钾热管管壁温度,热电偶的仪器误差为3 ℃。

热电偶测点温度的不确定度为:

(10)

布置有单个热电偶的测点,该处温度的不确定度为1.73 ℃;布置有两个热电偶的测点,该处温度的不确定度为:

(11)

式中:UB,2为布置有两个热电偶测点的B类不确定度;f为计算函数;x为计算变量。

3 结果分析

3.1 不同加热功率下传热特性分析

自然冷却条件下,倾角为-15°时,热管管壁的温度分布如图6所示。此时,热管冷凝段末端的温度约为100 ℃,轴向温差超过600 ℃,可推断-15°倾角下热管未启动,其原因可能为加热功率不足和负倾角导致回流不足。加热功率过小时,可能出现冷冻启动极限,工质无法完全熔化或蒸气区未完全建立连续流导致热管无法启动。负倾角下,毛细压头无法完全克服重力对液体回流的阻碍。故热管启动需足够的加热功率和合适的倾角。

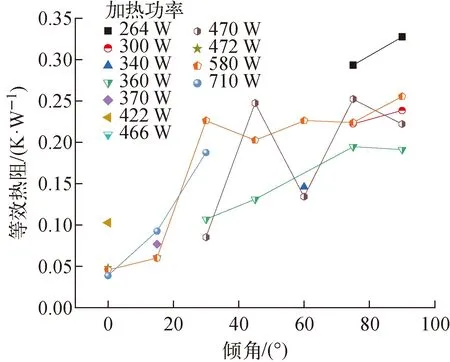

为简便地比较钾热管的传热能力,可通过等效热阻来衡量热管的传热性能[15-17],热管等效热阻可由式(12)获得。

Req=(Te-Tc)/Q

(12)

式中:Req为等效热阻,K/W;Te为蒸发段平均温度,K;Tc为冷凝段平均温度,K;Q为传热功率,W。

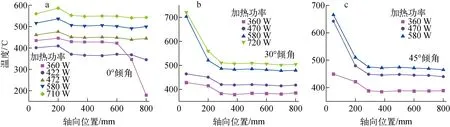

热管等效热阻随功率的变化如图7所示,整体看,随功率的增加,热管等效热阻基本呈现先减小后增加的趋势。热管等效热阻减小是由于随热管功率的增加,蒸发段蒸发加剧,热阻减小。功率超过某一限值后,蒸发段出现过热,无法保证提供足够的液体润湿蒸发段,使得蒸发段出现局部的蒸干,换热能力下降,轴向温差加大,等效热阻增加。图7中倾角为0°、30°和45°较为反常,对其进行分析。

0°倾角时热管管壁的温度分布如图8a所示,各工况下热管的蒸发段温度高于绝热段温度约50 ℃,未出现大幅过热的情况,故其等效热阻随功率增加逐渐减小,而未出现增加的情况。

30°倾角时热管管壁的温度分布如图8b所示,可发现在580 W和720 W功率下蒸发段测点1的温度相对于其他测点有一个大幅的增加,可判断此时蒸发段干涸导致过热,热管等效热阻增加。对比580 W和720 W功率下温度分布可发现,二者测点1的温度相近,但720 W功率下其他测点的温度更高,故后者的等效热阻相对稍小。由上述可知,过热后,蒸发段与其他部分的温度变化并不同步,热管传热性能变化出现反常。同理,倾角为45°时出现过热使580 W功率下等效热阻减小,如图8c所示。

图7 自然冷却条件下热管等效热阻随功率的变化Fig.7 Variation of equivalent thermal resistance of heat pipe with power under natural cooling condition

图8 不同功率下自然冷却热管管壁温度分布Fig.8 Temperature distribution of heat pipe wall with power under natural cooling condition

3.2 不同倾角下传热特性分析

热管等效热阻随倾角的变化如图9所示,整体看,随倾角的增加,不同功率下热管的等效热阻呈现增加的趋势并逐渐趋于平缓。倾角增加过程中,冷凝段由横管换热转变为竖壁换热,传热系数减小,同时冷凝段内液膜的不稳定性增加,使得该处热阻增加。然而,倾角增加有利于重力加速液体回流,促使热阻减小。二者相互竞争决定了热管等效热阻随倾角增加而呈现先增加后逐渐平稳的趋势。功率越大时,液体流量越大,在一定毛细力的作用下,重力影响越明显。所以,热管传热功率越大,等效热阻趋于平稳的临界倾角越小。

图9中某些工况点较反常,对其进行分析。

反常1:功率360 W时75°倾角较90 °倾角的等效热阻略高。图10a为自然冷却条件下功率为360 W的热管管壁温度分布,75°倾角条件下绝热段与冷凝段温度明显低于其他角度,且实验过程中伴有撞击声。推断发生了夹带导致热阻增加,使75°倾角的热管等效热阻大于90°倾角的。

图9 自然冷却条件下热管等效热阻随倾角的变化Fig.9 Variation of equivalent thermal resistance of heat pipe with inclination angle under natural cooling condition

反常2:功率470 W时,等效热阻随倾角呈M状变化,主要由于倾角为60°和90°工况的等效热阻偏小。如图10b为自然冷却条件下470 W加热功率的热管管壁温度分布。可发现,倾角大于30°的工况下蒸发段测点1均出现不同程度的过热,而60°和90°倾角工况,蒸发段的过热程度较小,使得等效热阻稍小。进一步分析,蒸发段的过热主要是液体工质回流不足造成的。而热管内液体工质的回流不仅受到重力的影响,与吸液芯结构、毛细作用等因素也密切相关,需更加深入的研究。

图10 不同倾角下自然冷却条件下热管管壁温度分布Fig.10 Temperature distribution of heat pipe wall with inclination angle under natural cooling condition

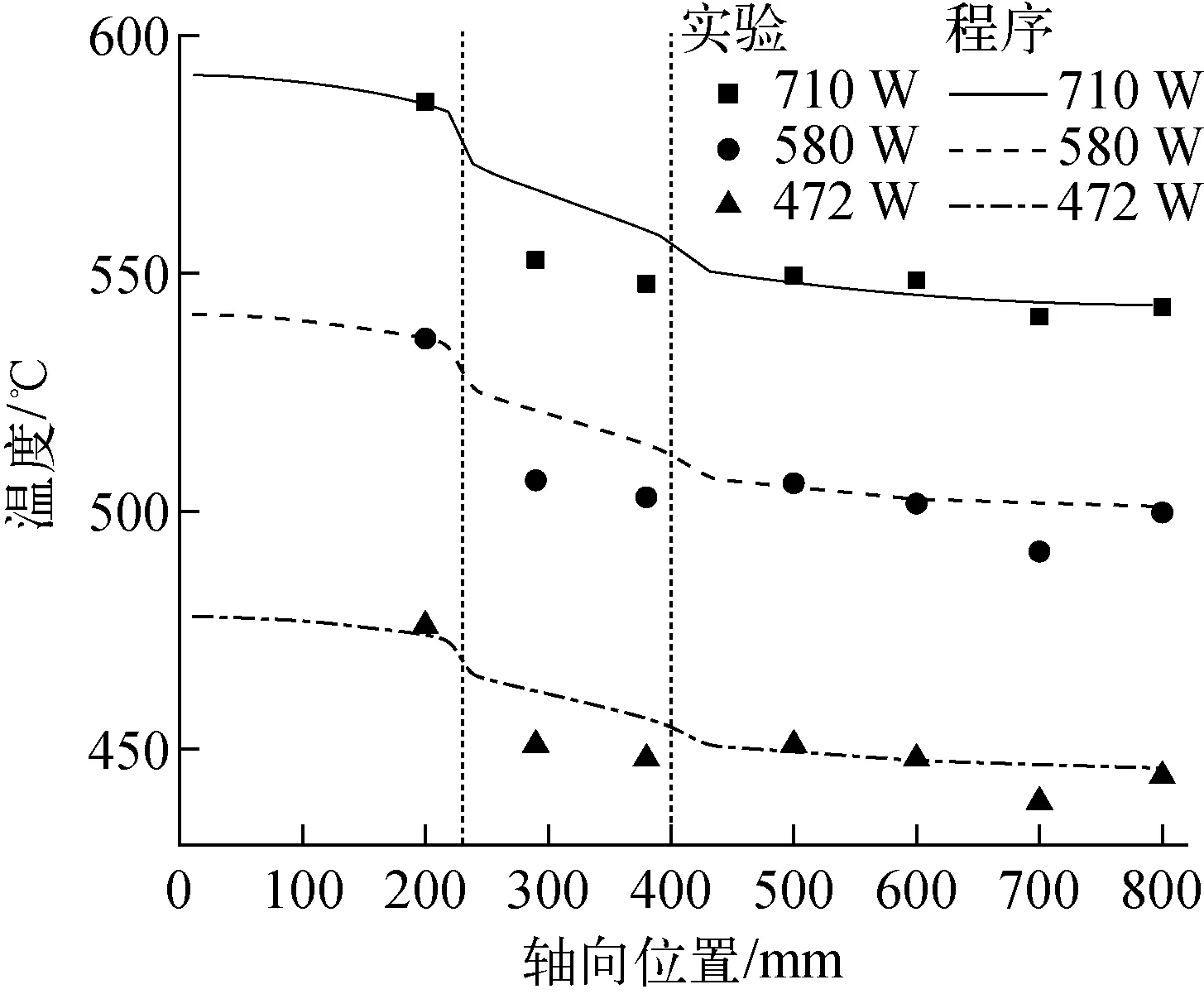

3.3 程序校核验证

图11 钾热管设计分析程序与实验数据对比Fig.11 Comparison between calculated results of potassium heat pipe program and experimental data

钾热管设计分析程序针对自然冷却条件0°倾角下热管的稳态工况进行计算,并就管壁轴向温度分布与实验数据进行对比(图11)。通过对比发现,程序计算得到的温度曲线与实验测点温度在蒸发段部分相对误差分别为0.03% (0.2 ℃)、0.5%(2.8 ℃)、0.5%(2.9 ℃),冷凝段部分的相对误差分别为0.5%(2.3 ℃)、0.7%(3.3 ℃)、0.08%(0.4 ℃)。蒸发段和冷凝段二者符合较好,说明自然冷却时,对于蒸发段和冷凝段模型的处理是合适的。而绝热段部分,实验值与程序值相对误差为1.6%(7.3 ℃)、1.9%(9.7 ℃)、2.7%(14.9 ℃)。这一差异主要是由于热耗散导致的。虽然实验过程中绝热段采用了一定的保温措施来减少热耗散,但稳态下热管温度均在400 ℃以上,热耗散仍可观。

4 结论

本文对钾热管稳态传热性能进行研究,通过实验的方法对影响热管传热性能的因素进行探究,并开发了热管的设计分析程序进行数值模拟,得到以下结论。

1) 加热功率的升高有利于热管传热性能的改善。针对本文设计的高温钾热管,在自然冷却条件下随加热功率的升高等效热阻减小。但传热功率大于500 W后,蒸发段液体工质回流不足而出现干涸,导致传热恶化。对于一般热管的设计,要严格控制加热功率,防止出现过热。

2) 倾角的增加对热管传热性能有两方面的作用。一方面,倾角的增加会导致气液界面的不稳定性增加,导致传热恶化。同时,自然冷却条件下,倾角的增加不利于冷凝段的换热。另一方面,倾角的增加有利于重力加速液体工质回流,有利于传热。二者相互竞争共同影响热管的传热性能。

3) 热管设计分析程序可较好实现对热管稳态的模拟,可用于高温碱金属热管设计及稳态分析计算。与实验值相比,蒸发段和冷凝段误差较小,在0.5%以内,而绝热段热耗散存在的误差相对较大,在2.7%以内。