中国无机铝铁盐水处理剂行业60年发展历程及未来发展趋势

李风亭,李梓彤,李 杰

(同济大学环境科学与工程学院,上海200092)

混凝处理是给水和排水处理过程中一个必不可少的单元,发挥着极其重要的作用。从20世纪广泛采用的硫酸铝到今天给水过程广泛使用的聚氯化铝,以及各种污水处理过程中广泛使用的聚氯化铝、聚氯化铝铁和聚硫酸铁(混凝剂种类如表1所示),经过60 a的发展,中国成为全球混凝剂第一大生产基地和消费国,同时也是第一大科学家群体,估计全国超过5 000名科学家从事和混凝相关水处理化学品的研究、设计、生产控制技术工作。

表1 混凝剂种类

1 主要混凝剂的生产工艺介绍

1.1 硫酸铝及聚硫酸铝等

硫酸铝是中国20世纪50—70年代广泛使用的混凝剂。

在硫酸铝的水解过程中,1个铝离子水解释放3个氢离子,因此使用过程中往往消耗水体的碱度较大,导致pH下降幅度较快。而且其净水效果一般为相同聚氯化铝投加量的1/2~1/3(均为液体商品),因此逐渐被取代。目前国内使用硫酸铝比较多的是上海的一些水厂,他们在夏季处理长江水时大量采用硫酸铝进行混凝。

目前国内制备硫酸铝(AS)主要采用两种方法:酸化铝土矿原料法和酸化氢氧化铝原料法。以往生产硫酸铝往往采用铝矾土与硫酸直接反应,通过沉淀分离获得硫酸铝溶液,然后再进一步浓缩,冷却后得到硫酸铝的晶体。由于矿石中重金属元素和亚铁离子比较多,往往生产得到的产品为黄色至淡蓝色。目前这种方法仍被用于生产含铁的硫酸铝。

铝土矿可与硫酸在反应釜中直接反应而制得硫酸铝,反应方程式如下式:

酸化铝土矿工艺具有原料丰富、价格便宜的优点,但缺点是铝土矿中含有铁元素等杂质较多,而且这些杂质离子不易被分离。

使用氢氧化铝作原料与适宜浓度的硫酸反应,直接一步法生产无铁硫酸铝晶体,是目前广泛采用的方法。反应化学式为:

酸化氢氧化铝法优点是原料氢氧化铝出厂已脱铁,铁含量低,产品纯度高。硫酸铝有固体和液体两种形式,固体硫酸铝的Al2O3质量分数约为15%~17%,而原料氢氧化铝中Al2O3质量分数约为64%~65%。所以,采用酸化氢氧化铝原料制备工艺生产成本低。

国内造纸行业是硫酸铝的最大用户,其次国内大量的硫酸铝通过各种途径出口到非洲国家作为饮用水的混凝剂,与石灰联合使用。硫酸铝的价格在非洲国家,尤其是在内陆地区,基本是国内价格的3倍。

基于硫酸铝,国内有些学者对于聚硫酸铝和聚硅硫酸铝的制备和性能也做了大量的研究,包括其制备方法、分子结构以及使用性能[1-4]。这两类聚合物的混凝效果均优于硫酸铝,一般盐基度在20%~50%,消耗的碱度低于硫酸铝。

聚硅硫酸铝是一类新型无机高分子混凝剂,同时具有电中和及吸附架桥作用,其市场份额会逐步扩大。尤其是近期各个地区的污泥最终处置方式是焚烧,为了避免聚氯化铝带来的氯离子对于炉体的腐蚀问题,硫酸铝类的混凝剂在污泥的调理方面具有一定的优势。

1.2 聚氯化铝

中国20世纪70年代开始研究聚氯化铝,中科院汤鸿霄院士,曲久辉院士,深圳中润公司李润生先生是这一领域的开拓者和奠基人,对于这一聚合物的结构、性能和合成工艺做了大量的研究工作,推动了这一行业的进步[5-8]。

聚氯化铝(PAC)是目前国内外广泛使用的高效混凝剂[9-12],具有用量少、污泥少、对出水pH影响小等优点,广泛用于各种水处理的混凝过程,在饮用水市场的份额超过95%。

1.2.1 铝灰法一步法和两步法

常用的铝灰法生产聚氯化铝实际上指两种铝灰,一种是电解铝过程中产生的浮渣,粉碎后形成的铝灰;另外一种是金属铝加工过程中产生的铝灰或者铝粉[13-14]。前者在高温熔融过程会形成氮化铝,并且电解氧化铝过程中会加入冰晶石和其他添加剂,因此铝灰的杂质比较多;而后者的杂质主要是加工过程中混入的泥土之类的物质。

电解过程中形成的铝灰在与水接触后,氮化铝水解生成氨气或者溶于水的大量铵离子,与酸反应后会释放大量的氢气。

酸溶一步法是将含铝原料溶解于盐酸中,通过添加阴离子聚丙烯酰胺,就可以分离得到无色或者淡黄色的透明溶液,通过聚合反应得到盐基度接近80%的产品。如果希望得到高盐基度的产品,可以第一步反应得到低盐基度的中间产物,再和铝酸钙进一步反应,得到高盐基度的产品,也就是铝灰和铝酸钙两步法生产工艺[15]。上述两种方法具有时间短、投资少、工艺简单、操作方便的优点,但由于该法产品中杂质偏高、重金属含量超标且生产过程会产生大量易燃气体和粉尘,安全性较差。但是如果能很好地解决这些问题,铝灰法是一种生产聚氯化铝产品的好方法[16]。铝灰-铝酸钙两步法生产的聚氯化铝,如果对于残留的铝灰分离不彻底,在采用滚筒工艺干燥时往往得到灰黑色的粉状产品,即碱式氯化铝。这种药剂在处理某些特定的污水时,效果往往比氢氧化铝或者铝矾土-铝酸钙两步法的产品净水效果更好。

1.2.2 铝酸钙一步法和铝矾土-铝酸钙两步法

铝酸钙酸溶一步法利用高铝水泥即铝酸钙生产聚氯化铝的工艺,在20世纪90年代初出现于郑州巩义地区[17]。由于铝酸钙本身是高活性物质,通过调整盐酸的浓度和铝酸钙的投加量,室温下即可反应,同时伴随大量放热,进一步加速反应进行。这一技术是中国混凝剂行业的一个巨大进步,由于反应条件变得宽松,反应器的容积可以进行扩大设计为50 m3或100 m3,使得生产效率得到大幅提高。但是这种方法的缺点是盐酸消耗明显,同时将杂质氯化钙引入产品中,导致目标产品氧化铝含量低、易吸水、重金属总量超标。20世纪80年代末和90年代初,铝矾土-铝酸钙两步法出现于工业生产中,为了降低盐酸消耗并充分利用铝酸钙原料生产的技术优势,有些企业采用焙烧过的铝钒土与盐酸反应,生成氯化铝溶液,稀释后再与铝酸钙反应。这种方法成为中国绝大部分生产企业所使用的工艺路线,既充分利用中国铝矿资源丰富的优势,又提高了经济效益。目前河南巩义和山东淄博90%的聚氯化铝产品都是采用这一生产方法,可以很好满足工业水和饮用水的处理要求,但是随着新的国家标准的实施,这一工艺在重金属方面无法满足新的饮用水标准用聚氯化铝的要求,从而不得不退出饮用水行业。

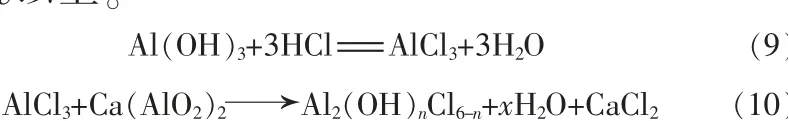

上述方程式中,铝矾土与盐酸反应形成氯化铝,然后再和铝酸钙反应得到聚氯化铝溶液。上面使用的铝酸钙以前称为高铝水泥,由于净水剂行业的快速发展和巨大需求,目前铝酸钙已经成为一个针对这一行业的单独产品。由于矿石的原因,铝酸钙中往往也有重金属的问题。重金属离子随着铝酸钙的溶解进入聚氯化铝溶液,往往使得重金属超标。针对这一问题广西平果欧卫华先生2010年采用隧道窑的焙烧方法,以氧化铝与高纯青石作为原料得到了白色铝酸钙,从而大幅度降低了铝酸钙中重金属的含量。而且这种铝酸钙保持了常规铝酸钙的活性,可以与盐酸在100℃以下和常压条件下反应得到无色透明溶液,而且盐基度可以超过70%。很可惜这一技术达到的质量标准远远超过了2009年版的净水剂聚氯化铝质量要求,但是由于市场监管的不到位,没有给这一技术创造好的市场。2010年后中州铝业也推出了类似的产品,以适应更为严格的2020版聚氯化铝的国家标准要求。白色铝酸钙产品的应用将是这一行业的一个里程碑,将极大提升中国聚氯化铝的产品质量同时简化生产工艺。

1.2.3 氢氧化铝酸溶一步法和二步法

20世纪80年代汤鸿霄院士的团队和李润生教授的团队都独立做了大量的研究工作,进一步实现了技术产业化。汤鸿霄院士在河北唐山首次将喷雾干燥技术应用于聚氯化铝固体的生产,得到白色固体干粉产品。这一技术奠定了目前在本行业内广泛使用的聚氯化铝干燥技术的基础。

结晶氢氧化铝酸溶一步法的工艺比较简单,盐酸和氢氧化铝在密闭容器中反应,就可以得到盐基度在50%以下的产品,工艺条件在0.4 MPa和150℃就可以实现。工业界广泛采用铝矾土碱溶拜耳法得到铝酸钠和氢氧化铝[18],因此重金属含量比较低,产品满足饮用水的要求。由于反应条件苛刻,操作安全性差,这一方法在20世纪90年代后期使用的比较少,但是随着近几年国家对于废弃物监管力度加大和对于饮用水用聚氯化铝质量要求的提升,这一方法又逐渐得到推广。盐基度B(%)=40%~50%,上述一步法得到的聚氯化铝的盐基度一般很难超过50%,因此需要调整盐基度到80%以上。

2010年后,中铝山东铝业推出了易溶氢氧化铝产品(见表2和图1)。所谓易溶,就是氢氧化铝与盐酸反应,在低于100℃和常压条件下就可以实现氢氧化铝的溶解,得到氯化铝或者低盐基度的聚氯化铝。随后中州铝业也推出了类似的产品。易溶氢氧化铝是过去20 a这一行业的最大进步,使得生产工艺简易而安全。

表2 中铝山东铝业氢氧化铝和易溶氢氧化铝的质量%

图1 易溶氢氧化铝(a)与普通氢氧化铝(b)的扫描电镜图

1.3 聚硫酸铁与聚氯化铁

中国20世纪80年代借鉴日本的技术,开始研究聚硫酸铁。目前制备聚硫酸铁的方法很多,例如空气(氧气)的催化氧化法、氯酸钾(钠)氧化法、硝酸氧化法、过氧化氢氧化法、硫铁矿灰加压酸溶法、微生物氧化法、四氧化三铁矿石酸溶氧化法等[19]。无论以何种原料为基础生产,均是采用控制n(SO4)/n(Fe)<3/2的方法,得到不同盐基度的聚硫酸铁。形成大规模生产的大都是采用酸洗废液或者钛白粉行业副产的硫酸亚铁为原料[20]。亚铁离子的氧化过程要求氧化剂具有反应速度快、容易制备、价格低廉的特点,只有这样才能广泛地用于生产。目前使用的氧化剂种类较多,有过氧化氢、氯酸盐、氧气或空气、次氯酸盐、硝酸等,由于制造成本的限制,采用氮氧化物催化法、空气或氧气氧化法最为广泛[21]。

硫酸亚铁在硫酸溶液中进行氧化,如果n(硫酸)∶n(硫酸亚铁)<3∶2,则三价铁离子发生水解,产生部分氢离子和各种羟基铁离子,水解产生的氢离子反过来又能保证氧化还原反应所需的氢离子,调整上述比值,就可以制得所需盐基度的聚硫酸铁。如果控制上述比值大于3∶2,则可以制得含游离酸的硫酸铁溶液。目前国内多采用氯酸盐氧化法和氧气氧化法,前者用的氧化剂价格较贵,尽管生产工艺十分简单,但总的生产成本相对后者较高。以氮氧化物为催化剂和空气/氧气氧化法的生产原理是完全一样的,利用这一原理生产聚硫酸铁的工艺很多,技术水平和生产效率差别非常大。

在国内研究聚硫酸铁的初期有些企业使用过氧化氢氧化硫酸亚铁,虽然过氧化氢的氧化速度非常快,反应在常压下就可以进行,反应速度超过氯酸盐法,由于成本的原因,过氧化氢现在同样很少使用。但是如果聚硫酸铁中的亚铁离子稍微超标时,过氧化氢可以用来氧化残余的亚铁离子。

氧气是一种较强的氧化剂[E(O2/H2O)=1.23 V],它可以将硫酸亚铁直接氧化成碱式硫酸铁,反应方程如下[22-23]:

氧气氧化硫酸亚铁的反应方程为:

式中:0<n<6

聚合硫酸铁的稳定性随盐基度的提高而降低,在生产过程中常控制盐基度在20%以下,n值低于2时将方程(17)简化为方程(18)[注:方程(18)中n<2]。

为了提高反应速度,国内既有通过增大比表面积,也有通过增加反应压力的专利。根据上述原理采用反应釜气化喷射的方法,可以达到非常理想的效果,可以达到约1~2 h生产一批或一反应釜的速度,并实现自动控制,批量的大小取决于反应器的容积(10~30 m3)。另外从这些年国内数十条生产线的运行经验来看,压力高有利于提高生产效率,但是如果控制得当,在低压下(例如低于0.05 MPa)也可以达到非常好的效果,而且安全性大幅度提高。液体聚硫酸铁多采用喷雾干燥的工艺得到粉状产品,其吸湿性比较强,而且表观密度在0.7~0.9 g/cm3。为了提高表观密度,河南焦作源波公司采用二次挤压造粒的方法得到规整的颗粒,将表观密度提升到大于1.2 g/cm3,从而降低产品吸湿性、减少产品空间和运输成本。另外也可以采用浓缩和发泡的工艺得到干粉状的聚硫酸铁,其表观密度更大,而且不容易吸潮。性能与一步法硝酸氧化生产的聚硫酸铁有些类似[24]。

氮氧化物催化法也是国外一些大的混凝剂公司采用的方法,美国、日本和欧洲国家也申请了几项生产聚硫酸铁的专利,但是其生产效率并没有超过中国的技术,有的国外公司也采用了中国的技术,这也是中国经过20多年的努力取得的成果。

在制备聚氯化铁时,如果以氧气为氧化剂,其氧化机理与聚硫酸铁的机理相同,只是往往采用搪玻璃反应设备,以控制腐蚀问题。

在聚硫酸铁和聚氯化铁中引入磷酸,可以有效提高产品的盐基度、稳定性和混凝效果。 只是目前铁盐行业受到危废行业的巨大冲击,价格非常低,一般不愿意引入磷酸增加成本。表3列出了各国家和地区聚氯化铝标准。目前国内酸洗行业产生的酸洗液和电子行业的刻蚀液都已经列入危险废弃物,这部分废液很多没有经过处理,含有大量的锌、铅、铬等重金属,作为混凝剂进入污水处理市场。而很多污水处理企业监管不严,仅仅考虑处理成本,使用大量含有上述重金属的产品用于污水处理。这种危废变相转移的情况,给常规的净水行业带来巨大冲击,建议国家对于危废企业加强监管。如果采用一些技术,例如还原和络合沉淀的方法,可以有效分离重金属,获得达到国家和行业标准要求的铁盐产品。

表3 各国家和地区聚氯化铝标准

2 未来展望

综上所述,中国混凝剂生产技术在不断进步,但是混凝相关理论仍旧没有较大变革,工程经验相较于理论对混凝剂行业发展的影响,起着更为现实、更为重要的作用,理论研究有待进一步发展。2021年开始实施的净水剂聚氯化铝标准,将对铝盐行业起到巨大的推动作用;其次,危废行业的规范化,将引导含铁铝废酸废渣以及大量的副产物盐酸进入水处理剂行业,从而造成产能过剩和激烈竞争,大量的传统企业生存日益困难,甚至倒闭。

近期污水和污泥产业的提标改造也为水处理剂行业提供了新的契机,开发无机-无机复合、无机-有机复合,甚至颗粒与无机、有机絮凝剂的复合,都有巨大的潜力,更能满足不同领域的需求。对于各类复杂成分的水处理,无机高分子混凝剂适用性强,但用药量大、絮体小、污泥产量大;有机高分子混凝剂正好可填补上述缺陷;再加上吸附剂的高吸附性能,三者结合使用的效果远远好于单独使用,因此这也是混凝剂未来发展的一个方向。另外对于广大水处理用户应该避免一个根深蒂固的误区,也就是药剂纯度越高净水效果越好。