起伏地形湿气管道清管策略分析与研究

刁永强,李俊楠,高红松,张亚明,杨晓东,刘 斌

1.中国石油华北油田公司二连分公司,内蒙古锡林浩特 026000

2.中国石油华北油田公司第五采油厂,河北辛集 052360

3.中国石油华北油田公司办公室,河北任丘 062552

4.中国石油渤海钻探第二钻井工程分公司,河北廊坊 065000

天然气在管道输送的过程中,随着输送距离和输送时间的延长,沿程温度、压力不断下降,进入气液两相区,在地形低洼及转角区域会形成积液,这部分积液会降低输送效率,减少有效输送面积,增大流动阻力,降低输送能力,如不立即清管处理,不仅影响后续中央处理厂的脱水效果,还会使外输商品气的品质降低。对于含H2S和CO2的输气管道,积液还会造成腐蚀性气体的溶解,加速管道的内腐蚀速率,造成管道泄漏穿孔[1-2]。为了保证湿气管道高效运行,必须定期对其进行清管作业,但频繁的清管作业会增加不必要的资金支出,因此有必要对湿气管道的清管策略进行分析和研究,以期找到合适的清管方案和清管周期。

1 清管周期的确定

SY/T 5922—2012《天然气运行管道运行规范》中规定,应根据输送介质的特性、输送效率及输送压差确定经济合理的清管周期。目前,国内外石油公司都根据自身的情况制订了相应的清管周期准则,主要有最小允许输送效率、最大允许积液量和最大允许压降等准则。徐文龙等[3]认为某些大管径输气管道在生产后期,由于上游气量减少,即使进行频繁清管,输气效率仍然小于95%,因此该准则并不能用于指导清管作业;陈思锭等[1]、潘亚东[5]等认为在实际运行过程中,因压缩机故障或停输再启动等工况,会导致沿程压降发生变化,无法将非正常的压降信号作为清管的预警信号,因此最大允许压降法容易导致清管周期的误判。对于国内的陆上油田输气管道和海上油田海底输送管道,由于在其末端分别连接了用来接收清管作业中末端流出的段塞的生产分离器或段塞流捕集器,因此考虑以生产分离器的有效工作容积作为清管周期的确定依据[6]。

2 清管周期分析

2.1 湿气管道基础参数

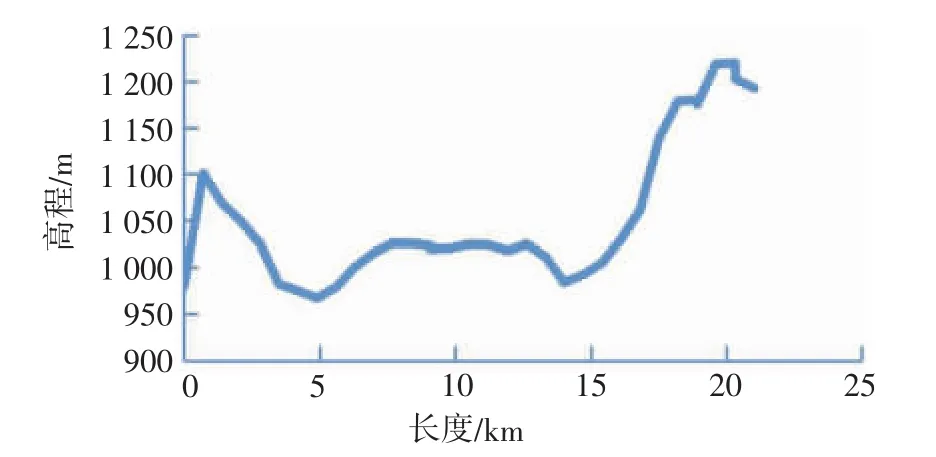

该湿气管道的湿气为某油田经三相分离器分离出的湿气(伴生气),通过管道运送至中央处理厂进行深度处理,管道长度21.04 km,管径355.6 mm,壁厚7.8 mm,管壁粗糙度0.028 mm;沿程地形起伏较大,管道最小高程为967 m,最大高程为1 219 m,距离起点20 km,最大高程差为252 m。管道采用3PE防腐层,密度2 500 kg/m3,导热系数 0.03 W/(m·K),热容量 880 J/(kg·K),管顶埋深1.5 m。该管道设计输量1.2×104m3/h,目前实际输量为4 500 m3/h,管道末端生产分离器设定压力为3.5 MPa,有效工作容积为150 m3。管道沿线高程见图1。

图1 管道沿线高程

2.2 清管模拟与清管策略

2.2.1 清管模拟

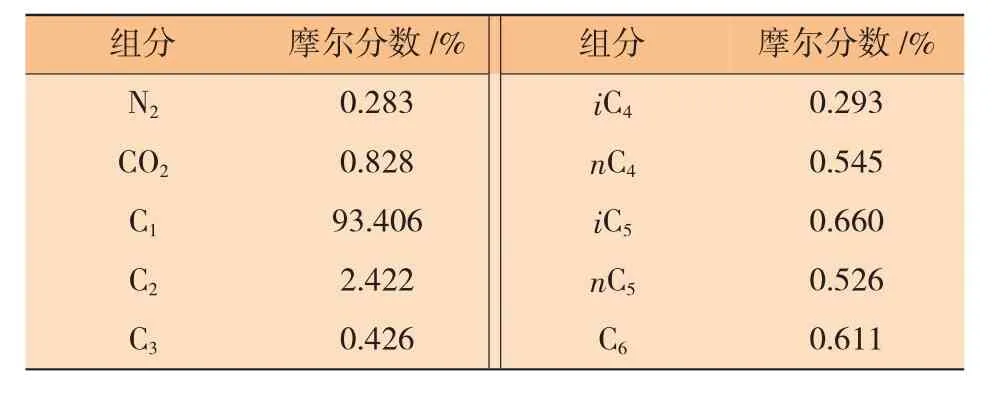

根据表1中天然气组分建立PVT流体文件,结合管道基础参数建立OLGA清管模型。入口采用流量节点,入口流量为4 500 m3/h,入口温度为50℃,出口采用压力节点,出口压力设为3.5 MPa,在第2天放入清管器,总模拟时长为80d。清管器为氯丁橡胶材质,与管道内壁间的阻尼系数为 9 500 N·s/m,根据SY/T 6383—1999《长输天然气管道清管作业规程》要求,清管器过盈量为4%~10%,在此取6%,清管器的外径为390 mm。

表1 气质组分参数

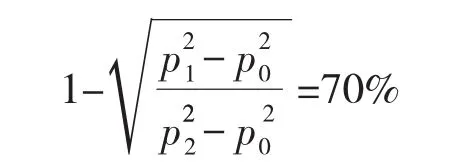

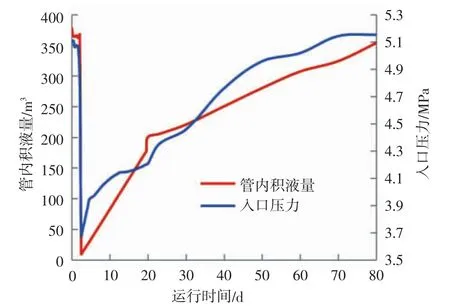

清管模拟结果见图2。由图2可知,清管之前管道的积液量为377.6 m3,管道的入口压力为5.1 MPa,清管后管道内的积液量降至9.6 m3,管道入口压力降至3.67 MPa。忽略清管前后气体的温度、压缩因子和密度变化,计算得到清管后输气量较之前增加了70%,其计算公式如下:

式中:p1为清管后管道入口压力,MPa;p2为清管前管道入口压力,MPa,p0为管道出口压力,MPa。

图2 清管前后管内积液量和入口压力随时间变化曲线

2.2.2 清管策略

通过清管作业清出的积液量为368 m3,远远超过下游生产分离器的有效工作容积。因此可以采用以下方式进行清管:

(1)采用间歇清管方式。即清管作业时可以在分离器到达高高液位(HH)报警时,停止输气,待分离器液位降至低低液位(LL)时,重新启动注气过程,实施间歇清管作业。但频繁的停输再启动过程容易造成分离器气相出口携带过多液体,对下游处理设备造成不利影响,因此不推荐间歇清管方式。

(2)采用增加清管作业频率方式。由于清管后积液量随时间逐渐增长,在80 d后基本达到清管前的水平,对于过多的管内积液量,可以通过增加清管作业频率的方式来减少下游分离器的负荷。对照图2,当管内积液量为150 m3时进行清管,此时对应为16 d,但在现场工况条件下,16 d的清管周期过短,频繁的清管作业会消耗大量的人力、物力,并增加作业风险。

基于以上考虑,因此需要对清管策略进行详细分析和研究,以找到合适的清管方案和清管周期。

3 积液量影响因素与吹扫清管方案的初步确定

(1)积液量影响因素。影响管道积液量的因素有管道高程及地形起伏情况、管道直径、管道长度、气相流速、总传热系数、气质组分、环境条件、操作参数等[7-8]。经研究表明,气体中的C7+以上的重组分含量越多,管道积液量越多[9];管径越大,气体的过流面积越大,管道积液量越多;管道沿程低洼地段越多,管道长度越长,管道积液量越多[10]。

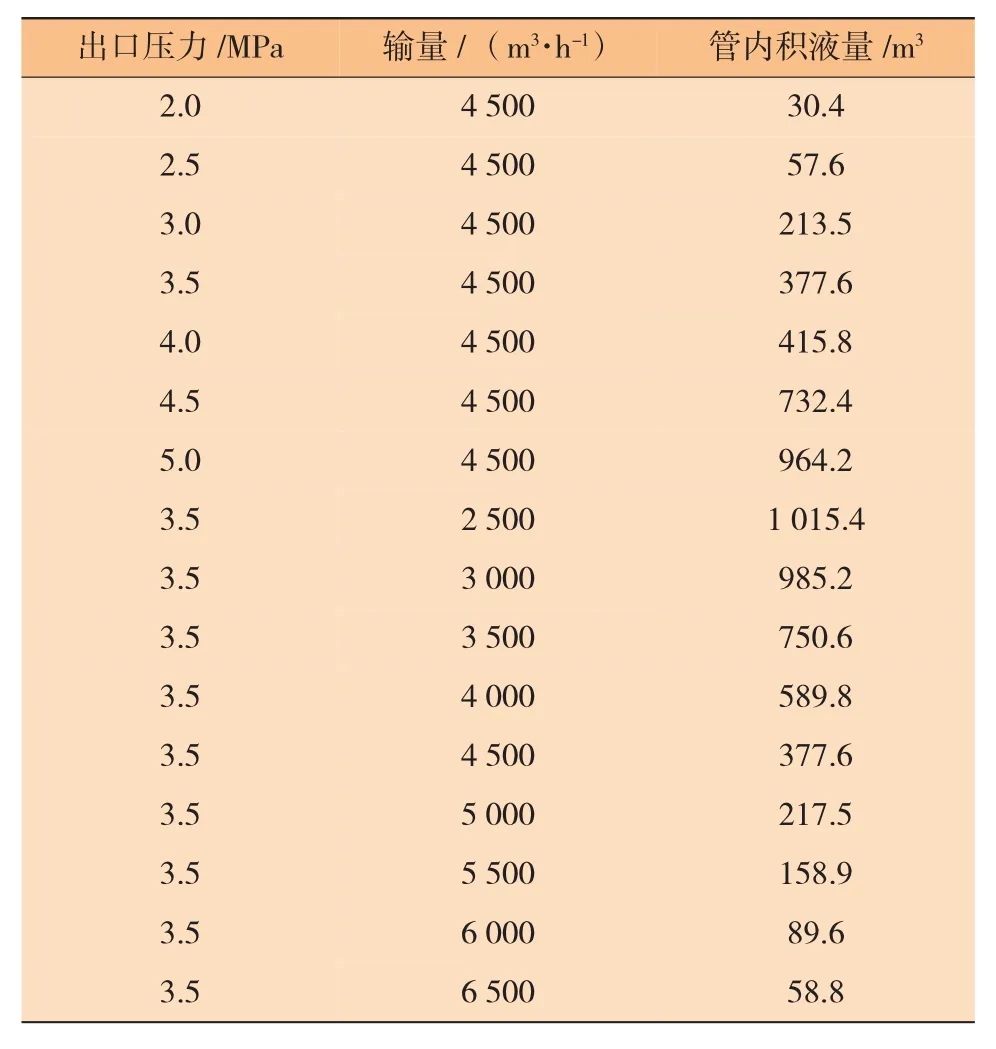

(2)吹扫清管方案的初步确定。对于已建成的管道,很多影响因素无法改变,只能通过改变气相流速来指导清管周期和清管策略,气相流速对清管前管道内部积液量和清管过程中清管器的速度起决定作用[11]。对于清管前的吹扫工作,采用提高入口流量或降低出口压力两种方式。通过软件模拟,总模拟时间80 d,得到的结果见表2。随着生产分离器操作压力的降低和入口气量的增加,可以提高气体流速,吹扫后管内积液量明显减少,但管道内积液量要达到稳态需要较长时间,综合考虑现场清管前进行准备的时间限制,吹扫时间宜定为1 d。对于清管过程,采取降低入口流量或提高出口压力的方式降低气相流速,从而降低清管器的运行速度,使段塞以缓慢的方式排出管道,其中,清管器的运行速度要满足规范的要求,不超过3.5 m/s。

表2 出口压力和输量对积液量的影响 (稳态)

4 清管方案优化

确定了以下4种详细的清管方案:

方案1:先增大输量后再减小输量。

方案2:先增大输量后再提高出口压力。

方案3:先降低出口压力后再提高出口压力。

方案4:先降低出口压力后再减小输量。

采用OLGA软件进行实时动态模拟得到了4种不同方案下的管道积液量和管道出口处的段塞量。出口的段塞量是为了评价管道末端的段塞对生产分离器的影响,其最大峰值不应超过生产分离器正常工作的有效工作容积。

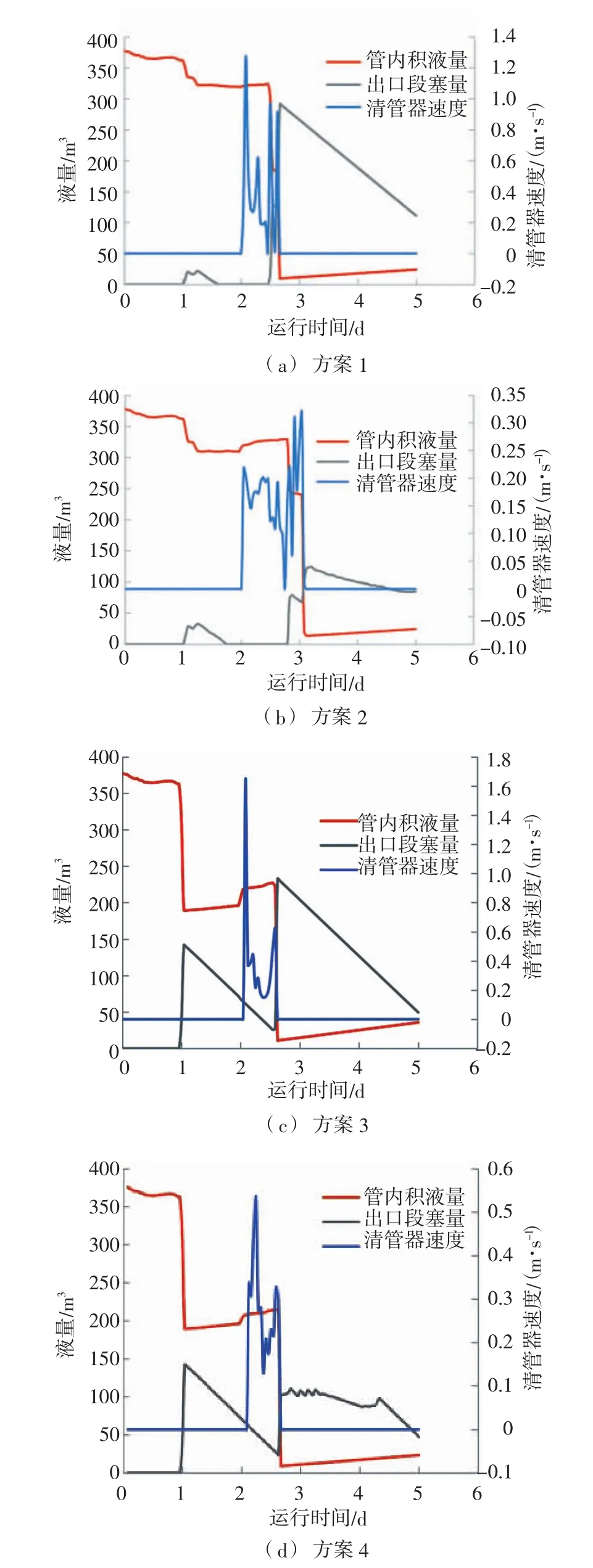

方案1~4的管内积液量、出口段塞量随时间变化曲线见图3。

(1) 方案1:见图3(a),先保持稳定运行1 d,随后将输量从4 500 m3/h增加到6 500 m3/h,稳定运行1 d,在下入清管器同时将输量降低为2 500 m3/h,实施清管作业。吹扫过程中,管内积液量由377 m3降低到319 m3,一定程度上减少了清管作业产生的段塞量,提高输量增大了气相流速,管道出口处产生了21 m3的段塞量;清管过程中,清管器的最大运行速度为1.27 m/s,最大段塞量为291 m3,超过了下游生产分离器的有效工作容积,因此方案1不可行。

图3 4种不同方案的管内积液量、出口段塞量随时间变化曲线

(2) 方案2:见图3(b),先保持稳定运行1 d,随后将输量从4 500 m3/h增加到6 500 m3/h,稳定运行1 d,在下入清管器同时将出口压力提高到5 MPa,并将输量恢复到4 500 m3实施清管作业。吹扫过程中,管内积液量和出口段塞量与方案1类似,出口产生的段塞量较小,不影响下游生产分离的正常工作;清管过程中,清管器的最大运行速度为0.31 m/s,比方案1的清管速度大幅减少,清管时间延长,段塞以缓慢的速度向管输方向移动,产生的最大段塞量为118.8 m3,未超过下游生产分离器的有效工作容积,因此方案2可行。

(3) 方案3:见图3(c),先保持稳定运行1 d,随后将出口压力从3.5 MPa降低到2 MPa,稳定运行1 d,在下入清管器同时将出口压力提高到5 MPa,实施清管作业。吹扫过程中,降低压力后管内积液由377 m3降低到189 m3,降低幅度较大,此时在管道出口处产生了141 m3的段塞量,该段塞可以被下游的生产分离器储存;清管过程中,清管器的最大运行速度为1.64 m/s,产生的最大段塞量为232.8 m3,超过了下游生产分离器的有效工作容积,因此方案3不可行。

(4) 方案4:见图3(d),先保持稳定运行1 d,随后将出口压力从3.5 MPa降低到2 MPa,稳定运行1 d,在下入清管器同时将输量从4 500 m3/h降至2 500 m3/h,并将出口压力恢复到3.5 MPa实施清管作业。吹扫过程中,管内积液量和出口段塞量与方案3类似,此时在管道出口处产生141 m3的段塞量,该段塞可以被下游的生产分离器储存;清管过程中,清管器的最大运行速度为0.53 m/s,产生的最大段塞量为110.1 m3,未超过下游生产分离器的有效工作容积,因此方案4可行。

综上所述,4种方案均能在一定程度上减少管内积液量和清管段塞量,方案2和方案4在吹扫和清管过程中的段塞量均小于生产分离器的有效工作容积,处理量满足要求。其中方案2在吹扫过程中产生的段塞量远小于方案4,清管过程中两者的段塞量相差不多,方案2清管速度更小,清管时间更长,有利于将管内的积液和腐蚀产物高效清理出管道,同时综合考虑到操作流程的复杂性和现场的安全可靠,推荐方案2作为清管方案。

上述模拟的管道内部积液量为稳态工况,因此可随时进行清管作业,不规定固定的清管周期,但根据GB 32167—2015《油气输送管道完整性管理规定》,对于湿气管道,每年清管次数不宜少于4次,因此清管周期定为3个月。

5 结论

(1)目前,国内外石油公司制订的清管周期准则主要有最小允许输送效率、最大允许积液量和最大允许压降等。由于国内的陆上油田输气管道和海上油田海底输送管道,在管道的末端分别连接了用来接收清管作业中末端流出段塞的生产分离器或段塞流捕集器,因此考虑采用以生产分离器的有效工作容积作为清管周期的确定依据。

(2)管道吹扫过程中,通过提高入口气量和降低出口压力,可以提高气相流速,从而降低管内积液量;清管过程中采取降低入口流量或提高出口压力的方式,可以降低气相流速,从而降低清管器运行速度,使段塞以缓慢的方式排出管道,由此形成了4种清管方案。通过采用OLGA软件进行实时动态模拟,对4种清管方案和清管周期进行了验证、优选。研究表明,清管方案采用先保持稳定运行1 d,随后将输量从4 500 m3/h增至6 500 m3/h,稳定运行1 d,在下入清管器同时将出口压力提高到5 MPa,并将输量恢复到4 500 m3实施清管作业的方式,将产生118.8 m3的最大段塞量,该最大段塞量未超过下游生产分离器的有效工作容积,因此推荐采用该清管方案。

(3)由于模拟研究的管道内部积液量为稳态工况,因此可随时进行清管作业,不规定固定的清管周期,但根据相关标准,对于湿气管道,每年清管次数不宜少于4次,因此清管周期定为3个月。建议今后加强对气质组分的检测和管道数据的收集,为清管策略提供动态调整选项。