多向复合超声换能器有限元分析与试验

高昌彬,薛进学,马文举 ,隆志力,赵 恒

(1. 河南科技大学 机电工程学院,河南 洛阳 471003;2. 哈尔滨工业大学 (深圳)机电工程与自动化学院,广东 深圳 518055)

0 引言

引线键合技术广泛用于微电子封装中,而引线键合核心执行元件为压电式超声换能器。目前,热压键合、超声键合和热压超声键合为引线键合常用的技术,其中热压超声键合兼具热压键合和超声键合的优点,属于较理想的一种键合方式。Paul等[1]将压电传感器镶嵌于压电陶瓷中,以此监测热压超声换能器在工作过程中超声能量随时间的变化,进而分析超声能量对键合点的影响。韩雷等[2]关于一维纵振超声换能器对引线键合点形成的原因做了阐述。传统一维纵向加载模式下的超声换能器存在键合效率低,键合面不均匀及键合点不牢靠等问题,已无法满足微电子制造业对高可靠性、小间距和高密度封装技术的需求。国外专家提出了双向加载超声能量的换能器,Jiromaru Tsujino等[3]在相同频率驱动下,将两支相同的换能器垂直放置安装,以此激发键合工具(劈刀)产生双向振动,验证了键合轨迹为椭圆形,但安装难度大,且成本过高。刘英想等[4]在纵弯和纵扭超声电机及超声钻孔等方面开展了研究,提出了振动模态兼并的优化方法。李庆良等[5]发明了x、y双向超声加载模式,为超声焊接领域的首创,使焊点质量得到了改善,将引线键合工艺推向全新的水平,但超声频率偏小。双向超声键合技术虽然从二维平面上解决了键合点不均匀的问题,但却未从解决三维空间改善键合点强度的问题。因此,设计了谐振频率为40 kHz的多向振动超声换能器,即x、y、z方向同时加载超声能量,使其分别产生3个方向的超声振动。采用ANSYS分析软件对换能器模型进行纵-弯-俯仰频率模态仿真,分析了3个方向的振幅值及变化,良好实现了同频共振。

1 仿真原理分析

1.1 模态分析原理

模态分析亦称为模态提取,可用来求解多向振动超声换能器结构的固有频率和振型,其求解过程可等效为特征值与特征向量的求解问题,其动力学方程为

(1)

换能器在自由振动状态下的振动模式为简谐振动,其位移函数为

x=Asinωt

(2)

式中A为振幅。将式(2)代入式(1)可得:

[K-ω2M]x=0

(3)

式(3)为特征值求解问题,ω2可看作频率的特征值,其系统的自振频率f=ω/(2π)。

1.2 谐响应分析原理

谐响应分析可得到换能器在某一频率正弦载荷下的稳态响应振幅曲线。该系统下的动力学方程为

(4)

当超声换能器被电压p=U0ej(ωt+φ)激励时,其动力学有限元方程为

(5)

综上可求取换能器各质点的振动位移。

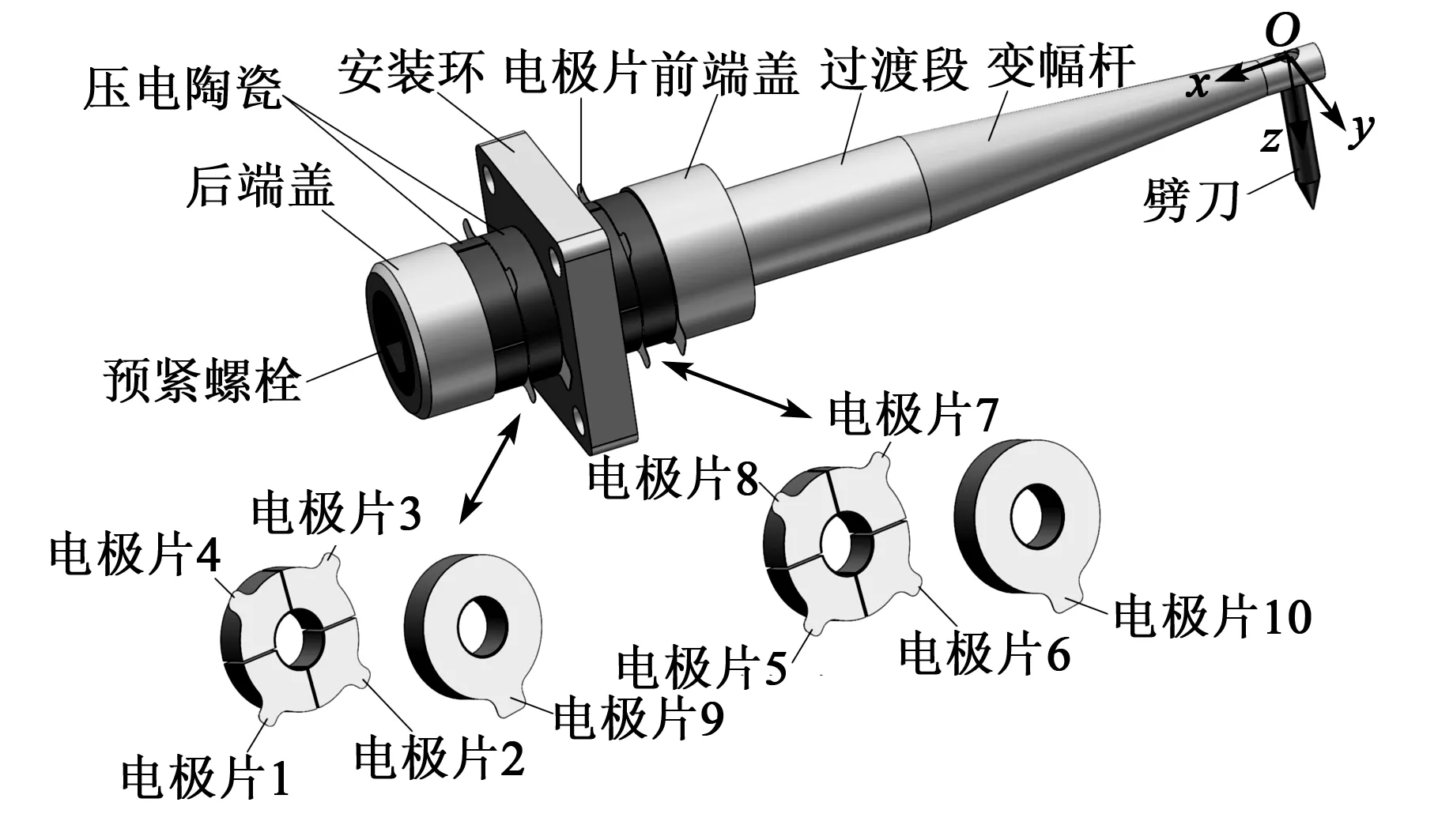

2 结构原理

图1为多向复合超声换能器结构。压电陶瓷、安装环、前后端盖间均与电极片交替连接,并通过预紧螺栓固定。压电陶瓷片和电极片采用整圆环和1/4圆环两种类型,每片1/4圆环陶瓷可单独激励。其中,相邻两种压电陶瓷片极化方向相反,1/4圆环陶瓷片极化方向相同,且所有陶瓷片均沿厚度方向极化。

图1 换能器结构示意图

该换能器逆压电效应是由压电陶瓷组在A、B两相交流电(相位差θ=90°)共同激励下产生,其振动效果将通过变幅杆放大,从而实现换能器的多向复合规律性振动。其中,电极片1、2、7、8接A相电压,电极片3、4、5、6接B相电压时,换能器被激励将产生沿z方向的俯仰振动;电极片1、4、6、7接A相电压,电极片2、3、5、8接B相电压时,换能器被激励将产生沿y方向的弯向振动;电极片1、2、3、4接A相电压,电极片9、10接B相电压时,换能器被激励产生沿x方向轴向振动。

3 有限元仿真

3.1 模态仿真分析

多向复合超声换能器工作频率在41 kHz附近,根据变幅杆加工尺寸情况及传统纵振换能器设计经验,为保证振动模态稳定,选用外径、内径和厚度分别为10 mm、4.3 mm及2.3 mm,机械品质因数高, 且机电损耗系数小的PZT-8型压电陶瓷片。换能器结构尺寸参数的设计如表1所示。

表1 多向复合超声换能器尺寸参数

在三维软件中,参照图1的结构及表1的参数建立几何模型,导入ANSYS软件中进行模态仿真得到一定频率下的振型。表2为各零件材料参数。

表2 换能器各零件材料特性参数

利用ANSYS Workbench进行分析时设定频率为20~100 kHz。模型进行网格划分如图2所示。压电陶瓷组网格划分选用SOLID5材料单元,该单元常用于压电、压电-热、热-结构耦合等分析。316不锈钢网格划分选用SOLID185单元,此单元可更好地模拟区域化、不规则等结构。由于电极片对其仿真影响较小,故可忽略。

图2 换能器仿真网格划分

图3为多向复合超声换能器模态数据结果。4阶(y方向)、5阶(x方向)、6阶(z方向)为所需振型频率,且周围无其他振型频率,可良好地实现工作所需模态及达到模态简并。

图3 换能器模态分析数据

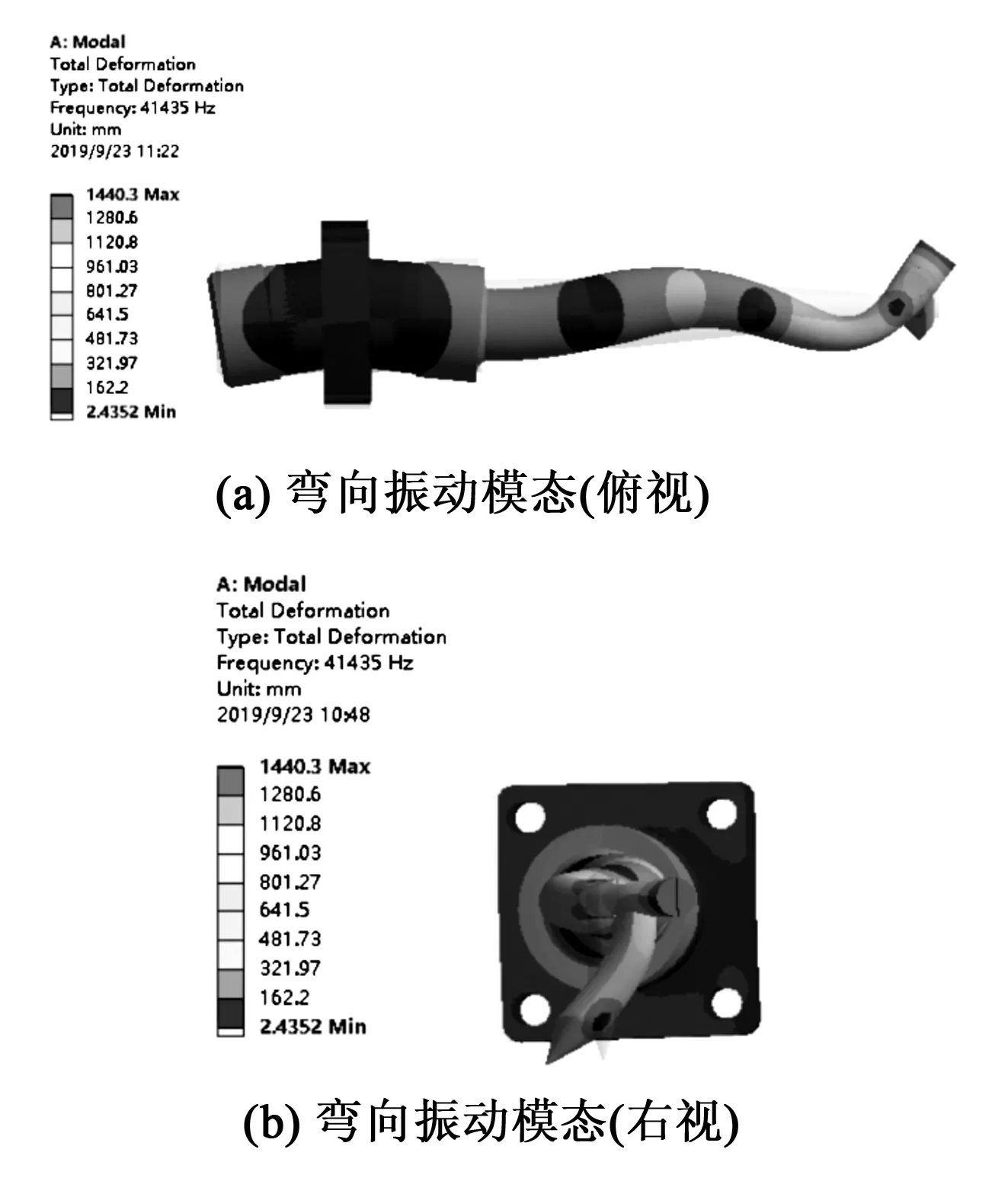

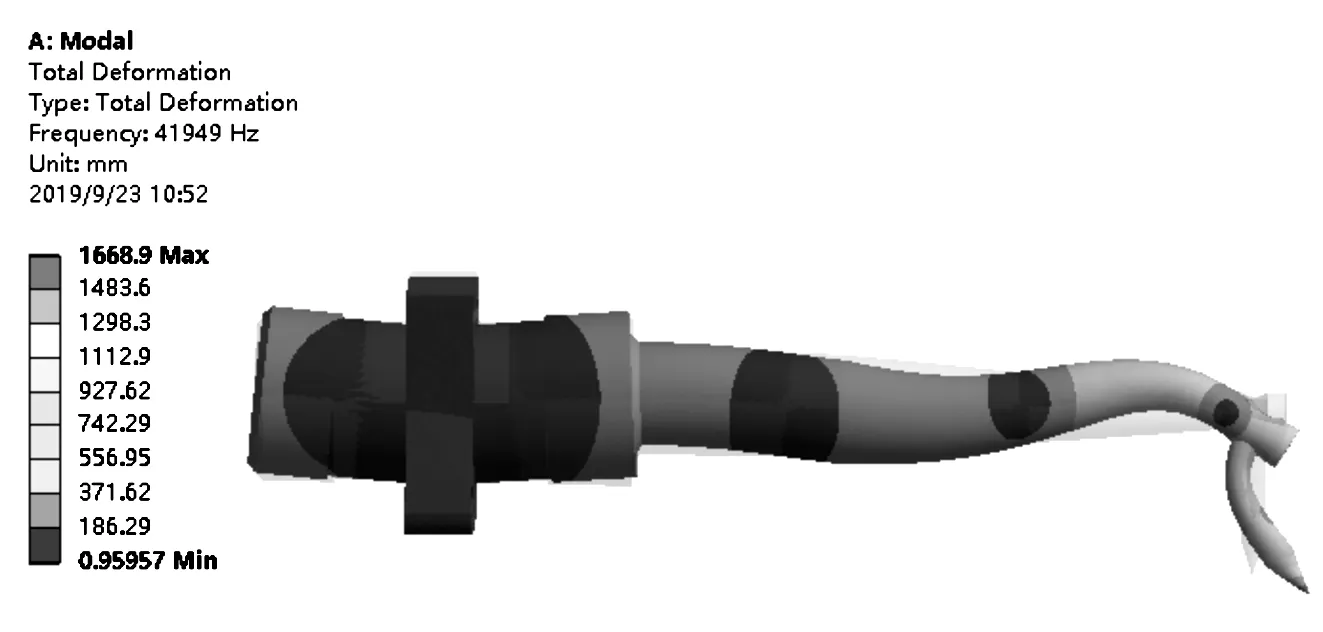

图4~6为换能器的多向模态云图。其中4阶弯振模态频率为41.435 kHz,5阶纵振模态频率为41.663 kHz,6阶俯仰模态频率为41.949 kHz,相邻模态频率差值分别为0.228 kHz和0.286 kHz。由图4~6可知,纵、弯、俯仰振型节点均位于安装环处,达到了预期设计的效果。

图4 弯向振动模态

图5 纵向振动模态

图6 俯仰振动模态

3.2 谐响应仿真分析

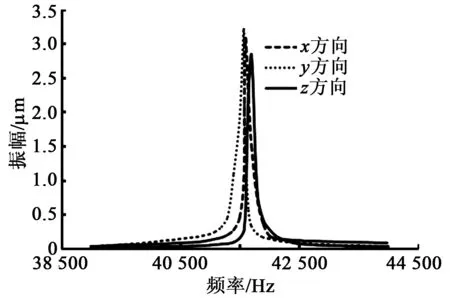

谐响应仿真可以确定模态载荷下的位移振幅。对该结构进行ANSYS谐响应仿真时,选取劈刀末端为质点,依次选取x、y、z方向为振动方向,对劈刀施加载荷值为0.35 N,设定步数为50,在39.0 ~44.0 kHz内进行仿真分析,劈刀末端在x、y、z方向振幅的变化曲线如图7所示。

图7 振幅随频率变化曲线

超声换能器键合振幅要求一般为2~5 μm。由图7可知,y方向(弯向)在频率41.4 kHz振幅达到最大(为3.21 μm);x方向(纵向)在频率41.6 kHz振幅达到最大(为3.08 μm);z方向(俯仰)在频率41.9 kHz振幅达到最大(为2.83 μm),均满足换能器振幅设计要求,且3个方向的振动频率相对集中,实现了良好的同频共振。

4 试验

4.1 加工装配

按照尺寸参数对所设计换能器进行加工并完成装配。如图8所示,装配过程中,保证陶瓷组前、后端盖及变幅杆间的同轴度要求,保持各零件干燥清洁。

图8 多向换能器实物图

4.2 性能测试

采用如图9所示的4294A阻抗分析仪对换能器进行阻抗(Z)-频率性能测试,其中阻抗分析仪扫频区间为41.0~42.0 kHz,扫频步长为1 Hz。

图9 阻抗-频率分析仪

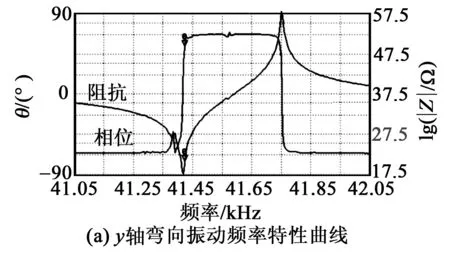

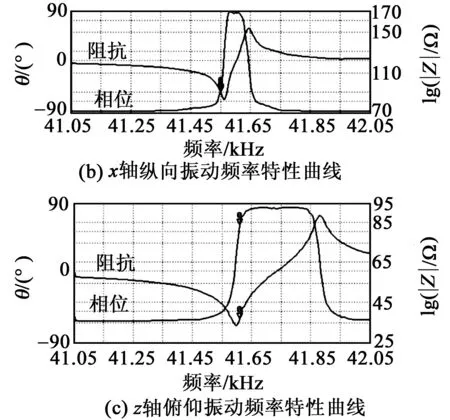

图10为频率-阻抗曲线。由图可看出,y轴弯向振动频率为41.38 kHz,阻抗为20.3 Ω;x轴纵向振动频率为41.55 kHz,阻抗为98.5 Ω;z轴俯仰振动频率为41.57 kHz,阻抗为37.6 Ω。与设计频率相差分别为0.055 kHz、0.102 kHz及0.379 kHz,满足误差要求。

图10 频率-阻抗曲线

5 结论

1) 利用ANSYS软件对设计的40 kHz多向复合夹心压电式超声换能器进行动力学仿真,分别得到y轴弯向振动、x轴纵向振动及z轴俯仰振动的频率和振幅,良好实现了同频共振。

2) 通过换能器阻抗-频率性能测试试验可知,试验频率值与仿真值弯向振动相差0.055 kHz,纵向振动相差0.102 kHz,俯仰振动相差0.379 kHz,验证了所设计换能器的合理性。