基于有限元的动车裙板强度分析

任万跃 姚腾达 刘 宁 相贝贝

(中车株洲电力机车有限公司工业设计研究所 湖南 株洲 412001)

0 引言

车外裙板在动车中的应用越来越广泛,裙板位于车辆顶部和底部,主要用于保护车底车顶设备、改善空气动力学、减小设备噪声辐射以及满足外观美观功能。由于车辆运行速度快,对裙板提出了更高的要求,不仅要有足够的强度,还应具备高可靠性,同时还要操作便捷和维护简单[1]。本文旨在对动车裙板和安装进行设计分析,提高裙板质量及安全,保障车辆运行安全。

1 裙板功能

1.1 裙板简介

由于车辆的运行速度提高,空气阻力加大,能耗随之加大,对车上及车下设备保护的要求变得更高。裙板通常安装在车辆的下方,裙板有三大分类:转向架裙板、中间裙板、端部裙板等,三种结构形式的裙板,起到保护车下设备、导流通风及保持通风质量的作用。同时可以改善空气动力学,增加美观性[2]。

1.2 裙板设计特点分析

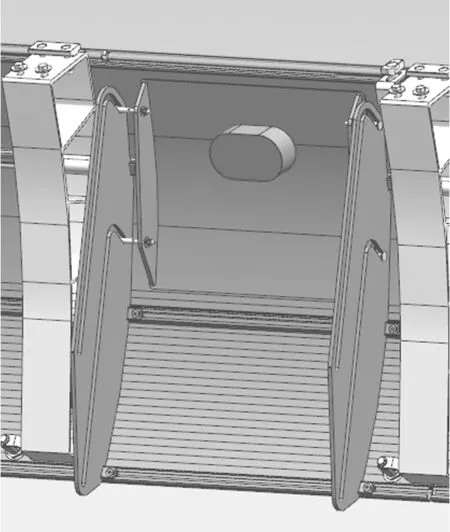

动车裙板安装在车下,主要起到保护车下设备作用,同时要易于车辆检修,基于此做如下设计[3]。

设计方案:整个裙板结构是由裙板、裙板安装座、L吊板、安全吊绳、压缩式方孔锁、裙板撑杆组成。裙板与裙板之间的间隙为6 mm,不同的裙板之间有裙板共用一个裙板安装座,保证连接处安全可靠。裙板安装座靠螺栓及锁紧螺母连接紧固到车体上,裙板和安装座之间是由紧固插销连接,便于裙板的上下翻动,易于维修(见图1)。

设计特点:采用了轻量化、美观性的设计,裙板材料主要由铝合金材料焊接而成,这种材料密度小,同时结构的强度高,满足结构的轻量化要求以及美观性能。

安全性及方便性:为方便列车在运行过程中车辆设备的维护,需要在裙板上安装裙板锁,用方孔锁来实现裙板的开关以及闭合功能,每个裙板上至少两把锁,锁采用自锁功能的压缩式方孔锁,锁舌不能自由转动,需要方孔锁钥匙实现开关功能,保证安全性。同时在裙板上设置安全绳,确保在锁失效的情况下能够拉住裙板,防止裙板飞出,保证车辆运行的安全性。

2 结构优化设计

2.1 原结构存在的问题

车辆在60万km试验运行过程中,发现一些问题:(1)裙板结构太短,导致车下一部分设备没有完全盖住;(2)端部裙板开裂,端部裙板一部分是悬臂结构,在车辆运行过程中,由于空气的作用,会导致悬臂结构受力开裂;(3)裙板安装座是焊接结构,加工困难;(4)车下清水及污物排除困难。因此,有必要设计单独的一种结构接口实现污物处理,这样不用通过方孔锁的钥匙打开裙板,可以直接清理污物,也实现裙板结构的安全可靠。

2.2 设计优化

针对在实际车辆运营过程中出现的问题,对裙板结构进行优化,优化过程如下:

(1)针对裙板结构高度小导致车下设备裸露在外的情况,加长裙板高度,由345.5 mm变为560.1 mm;

(2)城际动车组车底端部裙板开裂问题,增加弯梁支撑点;

(3)针对连接座焊接困难,优化裙板连接座,改为型材结构(见图2);

图2 裙板连接座结构

(4)设计一种滑道结构,保证在裙板闭合状态可以清理污物。如图3所示,整个结构在非工作状态下靠本身重力自锁,在使用时候可以用人力向上拉动,进而进行清理。

图3 裙板清洁结构

3 裙板结构强度分析

3.1 概述

为解决CJ6型城际动车组车底端部裙板开裂问题,将裙板铰接座改为整体承载(取消局部打断)、增加弯梁支撑点,同时加长裙板高度,改进后车体裙板由2块端部裙板和4块中间裙板组成,模型如图1所示。裙板上部通过转轴铰接在弯梁撑杆上,下部通过锁固定在弯梁上,裙板和弯梁之间用毛毡隔振;弯梁上部通过螺栓吊挂在车体底架边梁C型槽中;弯梁为型材结构。裙板按TB/T 3260.4《动车组用铝及铝合金第四部分:型材》要求的6005A-T6性能执行。主要参考EN 12663-1《铁路应用-铁路车身的结构要求》、《200 km及以上速度级铁道车辆强度设计及试验鉴定暂行规定》对裙板进行有限元分析。

坐标系原点位于车体边梁上端面上。X轴(对应于车体纵向)的正向是运动方向,Z轴(对应于车体垂向)的正向向上,Y轴(对应于车体横向)位于水平面上,形成了一个右手坐标系。

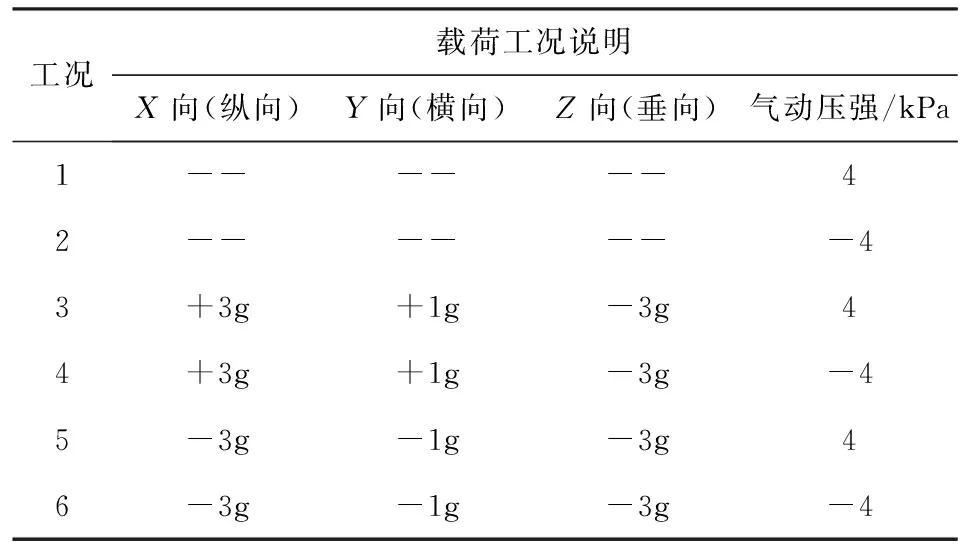

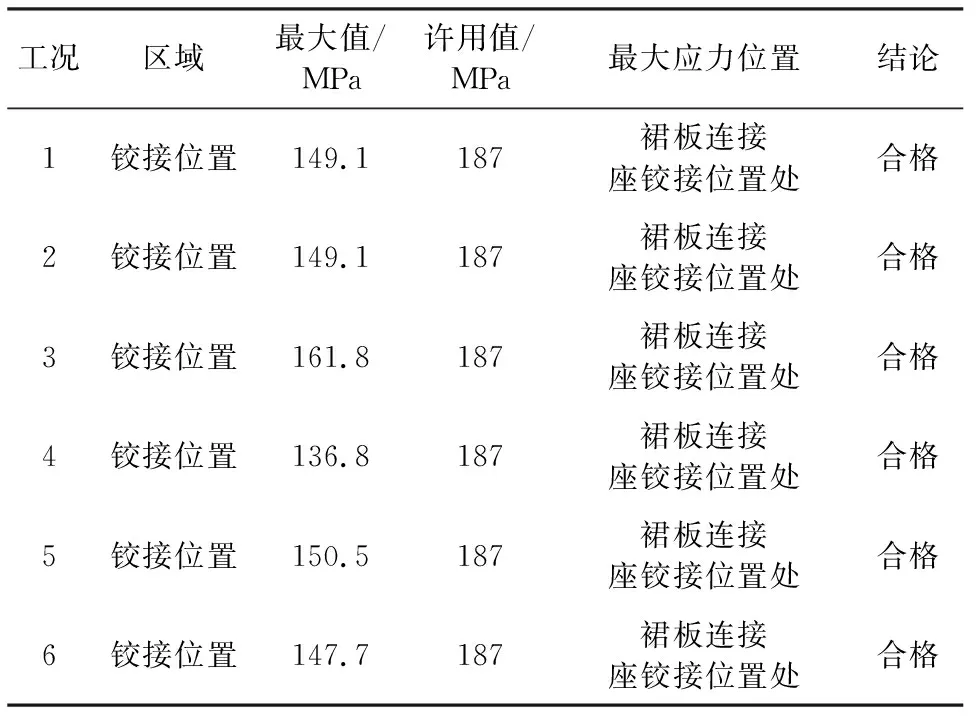

3.2 载荷工况

按照设计提出的裙板仿真计算接口要求:在超常载荷工况下对裙板施加4 kPa的气动压强,并考虑对整个模型施加垂向3g、横向1g、纵向3g的加速度工况,在这些惯性力的冲击下而不出现塑性变形(g为重力加速度)。按照上述要求,裙板可组合成6个静强度计算工况。静强度载荷计算工况如表1所示。

表1 裙板静强度载荷计算工况

3.3 材料性能及评判标准

铝合金型材选用TB/T 3260.4《动车组用铝及铝合金第四部分:型材》要求的6005A-T6,根据标准EN 12663-1的规定:车体在所有静载荷工况的载荷作用下,车体应力安全系数S1均取1.15。其中材料性能参数如下:材料,6005A-T6;弹性模量,7.1×104MPa;泊松比,0.33;材料密度,2.77×103kg/m3;屈服强度,215 MPa。

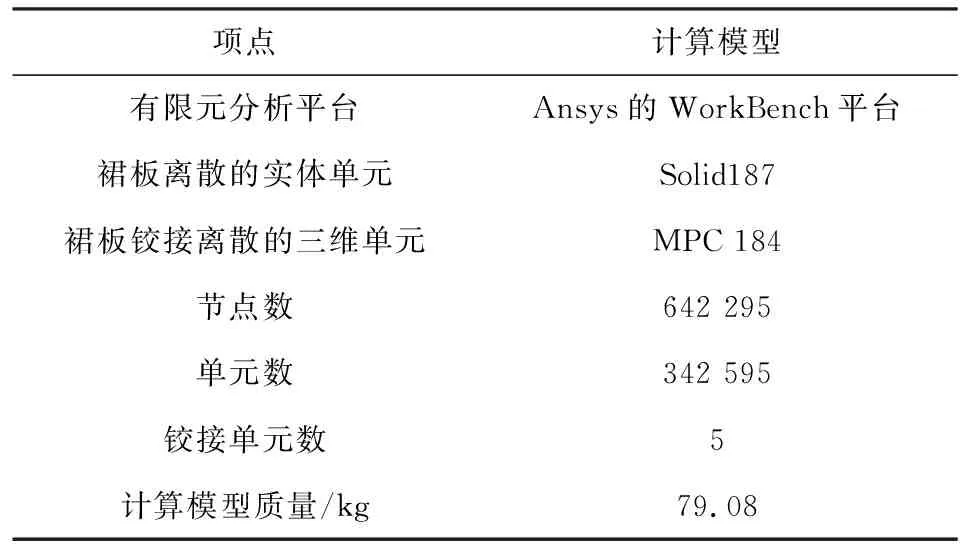

3.4 有限元模型建立

首先简化模型,不同位置裙板结构相似,因此选择其中连接最弱的一块裙板,计算结构强度,如果这块裙板满足要求,那其他裙板也能满足要求。裙板选择如下,这块裙板靠2个连接座与弯梁连接,建立模型,网格划分结果如表2所示。

表2 网格划分结果特征表

在裙板强度有限元计算中,裙板自重以施加重力加速度形式在模型中考虑;气动压强以施加均布力的形式作用于裙板处;螺栓连接利用固定连接模拟,作用力作用在螺栓作用面;裙板铰接座和弯梁的铰接利用MPC 184铰接单元模拟,作用力作用在铰接作用面,共5处铰接位置模拟。裙板的边界条件施加过程中,约束施加在车体边梁上部。

3.5 计算结果及分析

静载荷各个计算工况下裙板上最大等效应力及位置如表3所示。结果表明:裙板的计算应力均小于材料的许用应力,安全系数S1均大于1.15。如图4所示,最小安全系数为1.32,发生在工况3载荷下裙板连接座铰接位置处。静载荷各工况应力云图如图4所示。

图4 应力云图

表3 静强度计算工况最大等效应力及位置表

4 结论

以上针对裙板开裂问题,对裙板结构进行优化,并对优化后的结构进行了强度分析,主要得到如下结论:

(1)通过优化设计结构,减小焊接工作量,同时通过一个污物清理结构,减少裙板的开关,使污物清理更加方便。

(2)运用有限元法对结构进行力学的强度分析,静强度结果指出:裙板结构最大应力为161.8 MPa,最小安全系数为1.32,发生在工况3载荷下裙板连接座铰接位置处。裙板结构静强度计算结果满足设计要求。