镍基高温合金切削力的仿真研究

摘 要: 切削仿真技术是近些年利用电脑技术和仿真软件逐步发展起来的一项新的技术,利用DEFORM 3D软件进行三维正交金属车削仿真,利用正交实验法和单因素实验法,获得切削力和各个切削分力数据,综合考量各方面因素,统筹分析相关结果得到最后结论。

关键词: 高温合金;仿真;切削力

【中图分类号】TG51 【文献标识码】A 【DOI】10.12215/j.issn.1674-3733.2020.31.172

高溫合金也称高耐热合金、超合金,其基体元素主要为铁、钴、镍,能够在较高的环境温度下、在较复杂应力作用下稳定工作的一种材料。镍基高温合金切削加工的特点之一是切削力很大,加工镍基高温合金时切削力比加工合金钢时波动大很多。利用DEFORM 3D软件进行三维正交金属车削仿真,利用正交实验法和单因素实验法,获得切削力和各个切削分力数据,综合考量各方面因素,统筹分析相关结果。本文仅对中低速车削镍基高温合金Inconel718外圆表面做研究,重点讨论切削三要素对切削力的影响。采用正交实验法,根据加工要素设计了3因素个水平的实验方案。

1 切削速度对切削力的影响

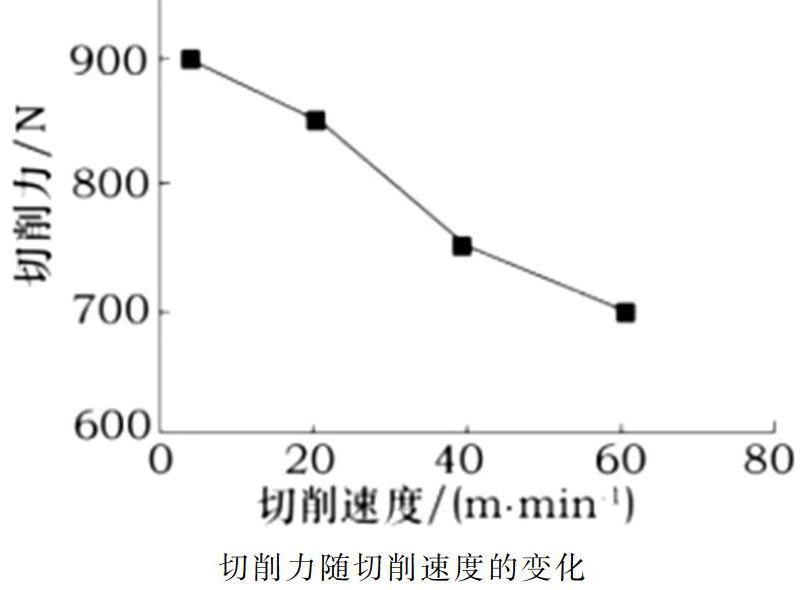

为了更清晰的表现切削速度对切削力的影响,将采用单一因素实验法进行进一步分析。单一实验法实验条件:进给量定为0.4mm/r,背吃刀量定为0.5mm,切削速度分别为5m/min,20m/min,40m/min,60m/min。以切削速度为横坐标,以切削力F值平均值为纵坐标,仿真过程中切削力与切削速度的关系如图所示:

由图可以看出切削力F与切削速度的关系是,切削速度逐步增加的同时切削力在逐渐降低,降低的趋势比较明显,但降幅不大。造成这种现象的原因是:由于切削速度的不断增加,切削温度从切削速度5m/min时的720℃左右提高到切削速度为60m/min时的990℃左右,如图3.6,切削迅速增加,而镍基高温合金由于含有大量的镍、铬等金属导热效系数偏小,切削产生的热量短无法迅速散发出去,结果绝大多数的切削热都集中在了刀尖和工件接触的部位,形成了局部的高温区域,热软化伴随发生,局部变软减小了切削阻力。于此同时,刀具也由切削产生的热量促使前刀面升温,在前刀面处减小摩擦角、减小摩擦应力、增大剪切角,最终促成了降低刀具和工件的摩擦力的结果。综上所述,在一定范围内随着切削速度不断提高,切削力呈现出逐步降低的情况。

2 背吃刀量和进给量对切削力的影响

为了更清晰的表现背吃刀量和进给量对切削力的影响,还将采用单一因素实验法进行进一步分析。单一实验法实验条件:标准条件分别是进给量定为0.4mm/r,背吃刀量定为0.5mm,切削速度分别为40m/min。再分别以背吃刀量的四个值0.5 mm、0.6 mm、0.7 mm、0.8 mm和进给量的四个值0.2 mm/r、0.3 mm/r、0.4 mm/r、0.5 mm/r为横坐标,各切削条件下的切削力F值平均值为纵坐标,背吃刀量和进给量对切削力的影响如图3.7、图3.8:

分析图不难看出,切削力与背吃刀量和进给量几乎呈正比关系,即随着背吃刀量和进给量的增大而同步增大,因为背吃刀量(即切削深度ap)与进给量f的增大都会增加切削面积,因而提高弹性变形应力和摩擦抗力,刀具所受到的摩擦力也增大,切削力也将增大。虽然切削深度与进给量对切削力的影响都成正比关系,但由于进给量的增大会减小切削层的变形,所以进给量f对切削力的影响比切削深度ap小。

通过极差分析表明,镍基高温合金Inconel718在外圆车削过程中,对切削力影响最大的因素是切削深度,第二大是进给量因素,第三的是切削的速度因素。切削力变化在一定范围内会因为切削速度的增加而逐步降低,切削力会跟着进给量和切深的变大而同步增加。在现有的切削工艺参数范围里,伴随切削速度的增加,切削所产生的切削热快速增长,温度迅速升高,当切削速度进一步提高后,切削热会呈基本持平状态。进给量和切削深度对切削温度影响较小,具体原因为:当进给量加大后,虽然切削热随之增加,但金属去除量变大,切屑会带走更多热量。切深增加后,刀具和工件接触面积加大,散热条件有所改善。

参考文献

[1] 王进,基于Deform3D的镍基高温合金切削力的仿真研究[D].沈阳:沈阳理工大学,2013.

[2] 李冷,高温合金切削仿真技术研究[D].沈阳:东北大学,2009.