透明微穿孔吸声板设计与性能实测验证

刘德军,彭力,张 伟

(天津航天瑞莱科技有限公司,天津300462)

0 引言

穿孔板的声阻与其孔径的平方成反比[1],如果把穿孔的孔径从毫米级缩小到丝米级(0.1mm 级),则穿孔板本身会具有足够的声阻,这种丝米级穿孔板被称为微穿孔板。微穿孔板与空气背腔组成的共振吸声体具有吸声特性可进行精确理论计算,半吸声带(吸声系数大于等于最大吸声系数1/2的频带)宽约2个倍频程(并可通过组合进一步扩大),以及构造简单、用途广泛的特点[2-3]。微穿孔板所用材料非常规多孔吸声材料,不怕风吹、水洗,若采用金属或耐火材料制造,也不怕高温或短时间的火焰;在排气和通风消声器的使用中还证明微穿孔板吸声特性受风的影响较小[4],可以在很多恶劣环境(如高温、高湿、高速气流等)下使用,为航空航天领域的消声降噪提供了一种良好的解决方案。若采用透光材料制作,微穿孔板的应用范围还可拓展至高速公路、铁路、城市高架、轻轨等交通噪声屏障(不阻碍视线),室内泳池、体育馆、保龄球馆、大型商场、展示厅等建筑的墙面和顶棚(削弱混响,同时不影响采光)。

本文基于微穿孔板吸声体的基本原理,编制了一套快速设计微穿孔板吸声体的图表;选定一种合适的透光材料及加工工艺制作透明微穿孔板,并进行实测验证。

1 基本原理及计算图表

1.1 基本原理

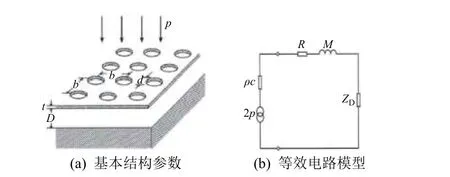

微穿孔板吸声体的基本原理由我国著名声学专家马大猷教授最早提出,基于等效电路模型建立,如图1所示。马氏理论包含2个基本前提:1)孔间距远小于入射声波长,可忽略孔间板面对声波的影响;2)孔间距远大于穿孔直径,各孔之间的相互作用可忽略不计,即认为各孔吸声特性互不影响。这些条件在常规应用中均可满足,但值得注意的是,马氏理论默认板为刚性,未考虑板本身振动对微穿孔板吸声体的影响,在板的振动效应不可忽略时,该理论的有效性降低[5-8]。本文所研究微穿孔板为刚性,且结构参数均在马氏理论可准确预测的范围内。

图1 微穿孔板吸声体的基本结构及其等效电路Fig.1Basicstructure of micro-perforated panel sound absorber and itsequivalent circuit diagram

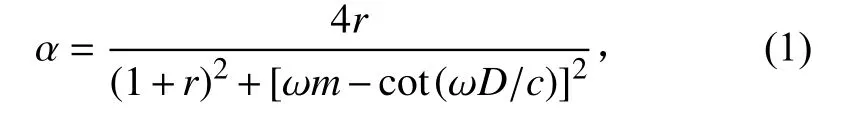

微穿孔板吸声体的正入射吸声系数α可表示为[9]

式中:r为相对声阻率;m为相对声质量;ω为声波的角频率;D为空气背腔深度,mm;c为空气中的声速,mm/s。

式(1)适用非金属板、导热系数很小的情况,若导热系数很大或采用金属板,还需考虑热传导效应。斜入射吸声系数也可推导得出[9],此处不再展开。

1.2 快速计算图表

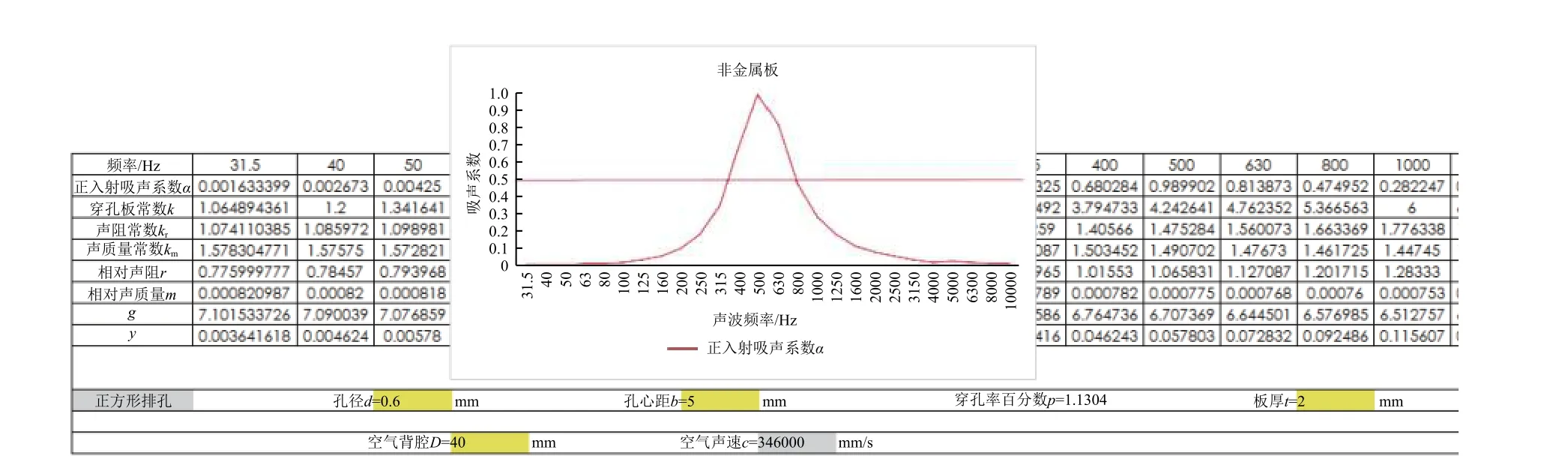

噪声控制工程通常关注的频带范围为31.5~10 000Hz,满足马氏理论的基本前提;选用透光板材,热传导效应可忽略;利用上述公式可进行准确估算,使用Excel工具进行简易制作,可自动计算吸声系数并生成图表,如图2所示,图中以黄色亮显的为需要输入的基本参数。

图2 快速计算图表样式Fig.2Thefast calculation chart

2 设计与验证

2.1 样件设计

常见透光材料主要有玻璃和高分子聚合物两大类,结合“引言”中提到的应用场景,综合考虑当前市场保有量、获取成本、透光度及物性,PMMA(聚甲基丙烯酸甲酯,俗称“有机玻璃”)与PC(聚碳酸酯)均适宜作为透明微穿孔板的原料,但其特点各异:PMMA 透光率高达92%~99%,PC为86%~89%,而普通采光玻璃仅略高于80%;PMMA 易加工、耐候性极佳,常用于户外产品,而PC要用于户外还需添加UV 防护剂和抗氧化剂;PC比PMMA拥有更好的耐磨性、韧性、抗冲击强度和耐高温能力,有防爆作用,但硬度高,不易加工;有些复合材料可兼顾PMMA 与PC的优点,但成本很高。本次样件设计的材质选用PMMA,一些特定场合(如抗冲击、防爆)可选择PC。

材料一定时,微穿孔板吸声体的性能取决于其结构参数(孔径d、板厚t、穿孔率σ和空腔深度D)。考虑PMMA的常见规格及板材强度,t不宜过薄,而过厚则会增加自重和成本,且批量生产不宜具有多种规格,故取t为2mm 或3mm;空腔深度直接影响安装方式及所占空间,兼顾辅材规格,暂定D为40 mm(可根据实际情况调整,建议不超过100 mm)。

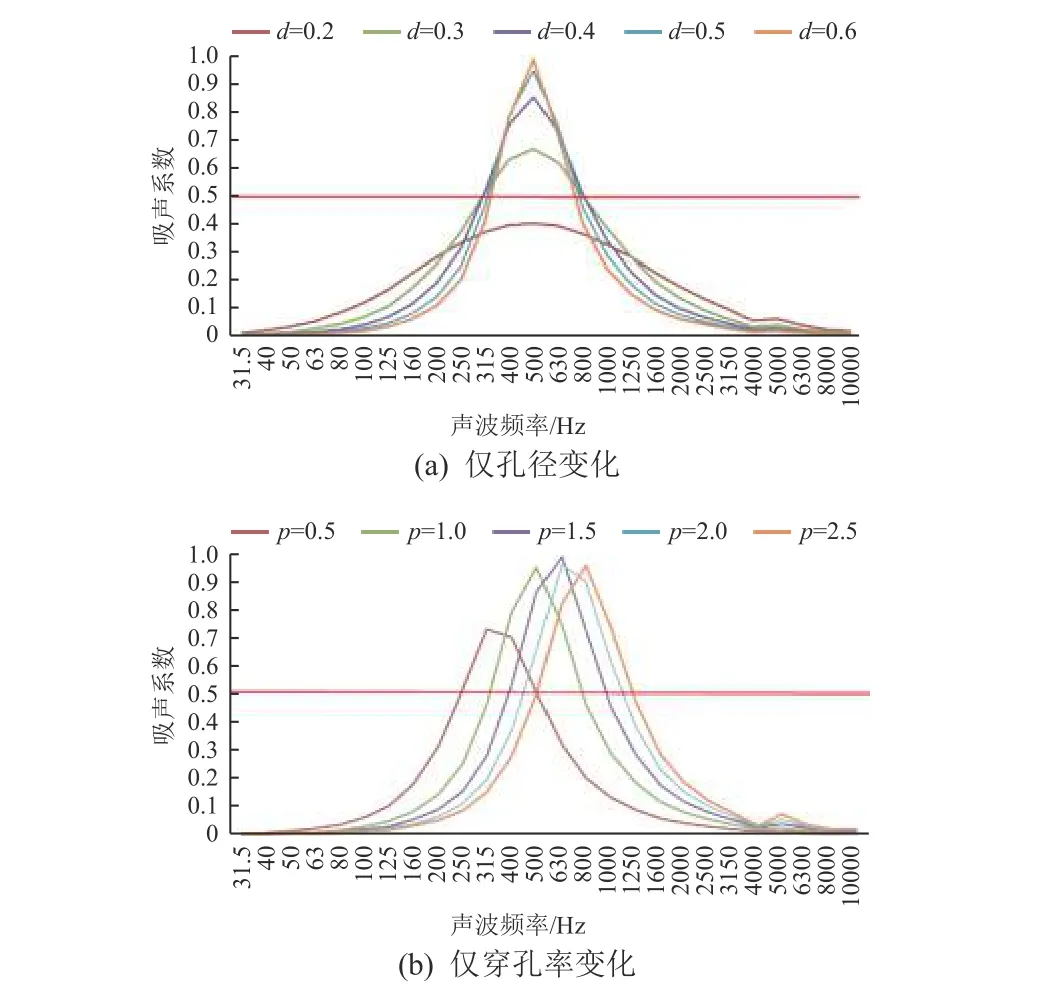

如图3(a)所示,保持其他结构参数不变,随着孔径d的减小,吸声带宽逐渐增加,当孔径减小至一定值时,最大吸声系数低于0.5,此时实用性降低;孔径具有一最佳值使最大吸声系数为1。最大吸声系数和0.5吸声频带(吸声系数大于等于0.5的频带)相对于孔径变化是一对负相关的矛盾体,因此在设计微穿孔板吸声体时需根据实际降噪要求综合考虑。如图3(b)所示,保持其他结构参数不变,随着穿孔率的增大,吸声带宽逐渐增加,穿孔率具有一最佳值使得最大吸声系数为1,同时共振频率移向高频。综上可知,高频率范围的宽频带高吸收对应小孔径和大穿孔率,低频率范围的宽频带高吸收对应大孔径和小穿孔率[10]。

图3 单参数变化对微穿孔板吸声体的性能影响Fig.3Theinfluenceof single parameter change on sound absorption performance

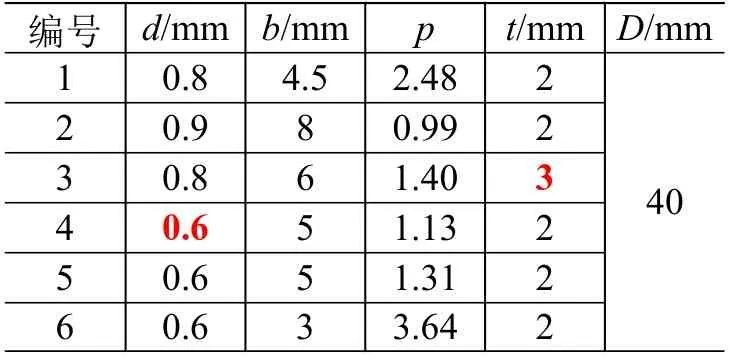

据此,本文设计了6种规格的微穿孔板吸声体样件,其结构参数如表1所示。常见穿孔排布方式为正方形和正三角形,同孔径、孔心距下,正三角形排布方式的穿孔率更高。样件1~4为正方形布孔,5、6为正三角形布孔。调研当前市场主流穿孔工艺及供应商发现,丝米级小孔采用常规机械工艺无法保证质量,故本文选择普通激光打孔工艺。

表1 样件结构参数Table 1Structural parametersof thesamples

2.2 实测验证

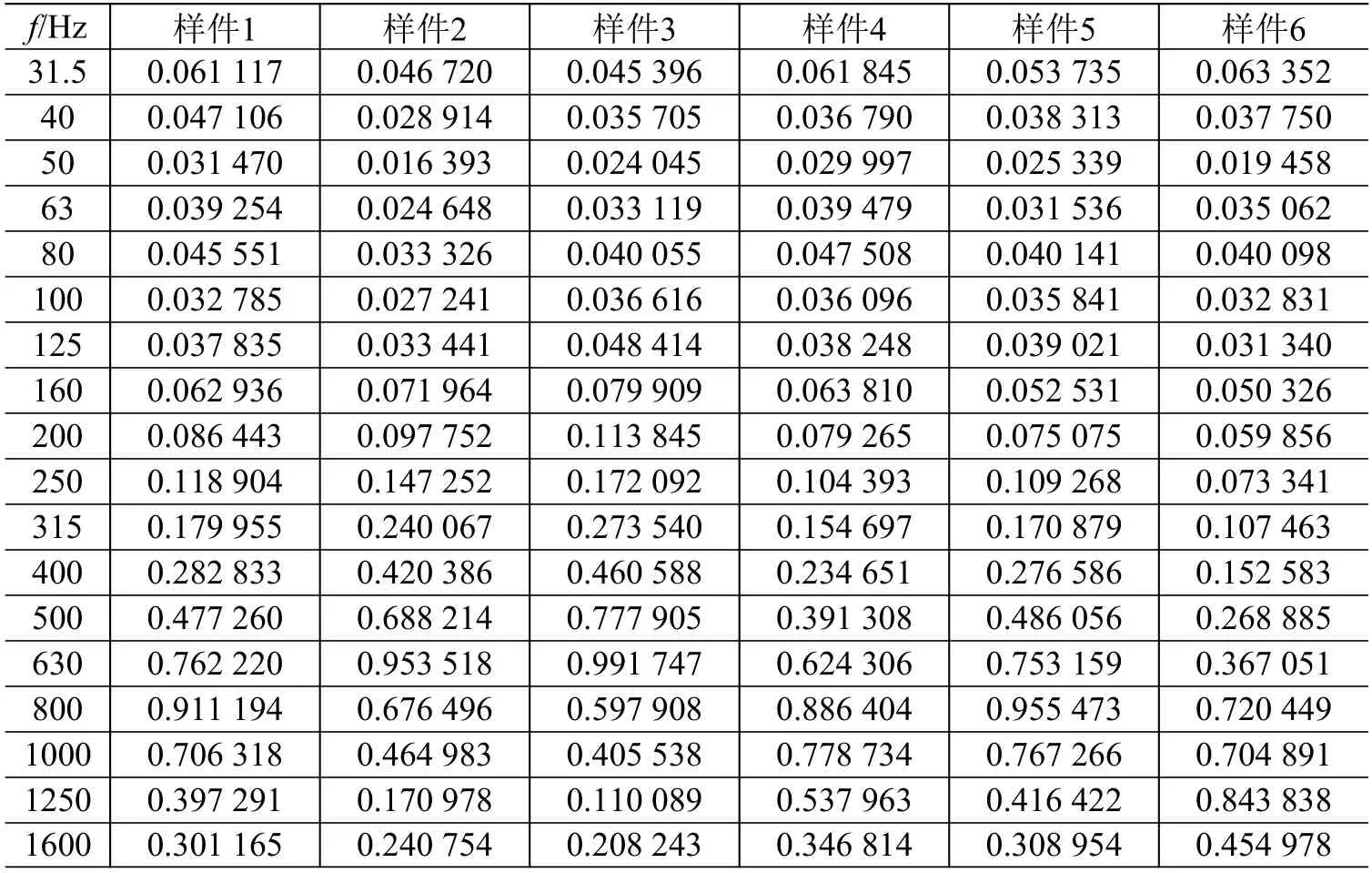

送检前对样件进行测量发现,样件3的板厚为2.6mm,样件4的孔径为0.8mm,与设计参数不一致(表1中以红色粗体标示),则这2个样件的穿孔率也会较设计参数有所变化(人工测量存在误差)。依据GB/T18696.1—2004[11]进行正入射吸声系数测试,样件为圆形,直径99 mm,每件记录2组数据,取平均值,结果如表2所示。

表2 样件实测正入射吸声系数Table2Measured sound absorption coefficient of the sample at normal incidence

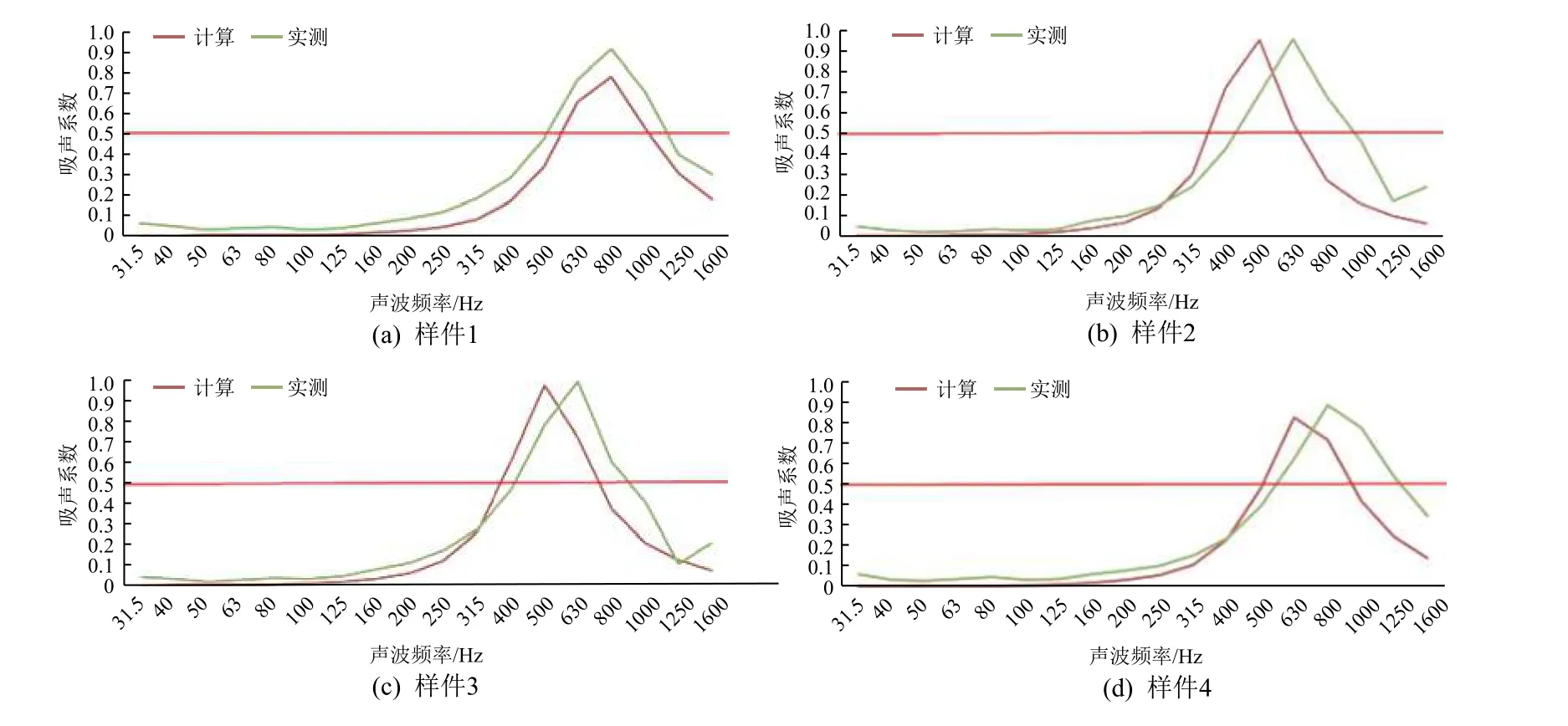

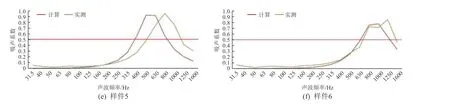

6个样件的实测数据与计算数据对比如图4所示。结果表明:对于单层非金属微穿孔板吸声体,忽略板本身可能的振动,正入射吸声系数计算与实测结果一致性较好,满足工程设计要求;快速设计图表在常规噪声控制应用范围内有效,最大偏差不超过15%。

图4 样件正入射吸声系数计算与实测数据对比Fig.4Comparison between theoretical and measured sound absorption coefficient of samplesat normal incidence

3 结束语

本文结合理论与实测,编制了一套快速设计微穿孔板吸声体的图表,并选定PMMA 作为透光材料,采用普通激光穿孔工艺制作透明微穿孔板。经对正入射吸声系数实测验证,结论如下:

1)快速图表计算方法有效,最大偏差不超过15%,且满足工程设计精度要求;

2)PMMA 和PC 适宜作为透明微穿孔板原料,可解决一些特殊场合的降噪问题;

3)普通激光穿孔可满足微穿孔板制造工艺要求。

值得注意的是,穿孔过密会影响板材的透明度,在样件设计时需要考虑。此外,样件送检前的人工测量存在误差,而微调理论计算中的参数可使样件的计算结果与实测吸声系数曲线几乎完全吻合。该方法为检验此类结构的生产质量提供了一种思路,后续将用精密计量的方法予以验证。