玻璃退火窑的节能设计

程 明,杨康贤,刘 锐,郜玉玲

(中国建材国际工程集团有限公司,蚌埠 233010)

随着国家对高耗能、高污染行业节能减排要求的不断提高,浮法玻璃生产的单位能耗指标不断降低,节能减排成为整个行业发展的硬性要求。由于在整个玻璃生产流程中,退火窑能耗占比不高,退火窑节能设计一直没有得到大家的充分重视,但实际上玻璃在退火过程中不仅要消耗大量电能用于冷却和加热,玻璃同时还会释放大量热能,一直以来这部分热能直接排到空气中白白浪费,如果能够实现这部分余热的合理利用,会大大增加退火窑节能的效益。因此退火窑的节能设计不仅要考虑如何实现用电量的降低,还要考虑如何实现余热的合理利用。

1 风系统节能设计

风系统是退火窑的主要温度控制系统,是退火窑用电量最大的系统。风系统节能设计是退火窑最直接的节能方式,一条普通浮法线退火窑风系统的使用功率在400~700 kW之间,风系统节能设计可有效降低退火窑实际使用功率,给客户带来长期的节能效益。

1.1 优化管路设计,降低系统阻力,实现系统能耗降低

空气在管道内流动,管道内阻力可分为摩擦阻力(沿程阻力)和局部阻力。摩擦阻力(沿程阻力)是空气本身粘滞性与管壁间摩擦产生的沿程能量损失。根据流体力学原理,空气在横断面形状不变的管道内流动时的摩擦阻力按公式(1)计算

ΔPm=λν2ρl/8Rs

(1)

式中,λ为摩擦阻力系数;ν为风管内空气的平均流速,m/s;ρ为空气的密度,kg/m3;l为风管长度,m;Rs为风管的水力半径,m。

从式(1)中可知,摩擦阻力与速度的平方、摩擦阻力系数、管道长度成正比关系;与水力半径成反比。因此管道应根据空气流量,合理设计管道直径,避免风速过大造成沿程阻力大;合理布置管路,尽量减少管道长度;管道制作应采用洁净光滑的钢板制作,避免使用锈蚀后表面粗糙的钢板。

局部阻力: 空气流经管道中管件及设备时,因为流速大小和方向变化以及产生涡流造成比较集中的能量损失。

由于退火窑特殊的结构,管路中有大量的分叉、变径和弯头,容易产生局部阻力和压损过大,应合理设计各种管路接头,减少局部阻力的产生。

1.2 优先选用高效风机和节能电机,采用变频控制技术

风机选型中优先选用高效风机,提高风机使用效率和机械效率。高效风机采用流线型叶轮设计,进气口安装预旋稳流装置,尽可能减少蜗壳内涡流和紊流造成的圧力损失;精密设计入口环与导流锥间隙,减少气流由入口进入叶轮时产生的扰流;叶轮涂抹高效耐磨涂层,降低流体与叶轮之间的摩擦损失;提高叶轮和主轴的动平衡精度,降低设备振动和旋转阻力。

电机选用国家推荐的高效电机或永磁同步电机;退火窑风机电机一般采用三相异步电机,应该优先选用能效等级为IE2级以上的高效电动机。高效电动机从设计、材料和工艺上采取节能措施,例如采用合理的定、转子槽数、风扇参数和正弦绕组等措施,降低损耗,效率可提高2%~8%,平均提高4%。但异步电机在工作时,转子绕组要从电网吸收部分电能励磁,消耗了电网电能,这部分电能最终以电流在转子绕组中发热消耗掉,该损耗约占电机总损耗的20%~30%,它使电机的效率降低。

如果投资允许,使用永磁同步电机节能效果会更加明显。永磁同步电机在转子上嵌了永磁体,由永磁体来建立转子磁场,在正常工作时转子与定子磁场同步运行,转子中无感应电流,不存在转子电阻损耗,只此一项可提高电机效率4%~50%。由于在永磁电机转子中无感应电流励磁,定子绕组有可能呈纯阻性负载,使电机功率因数无限接近于1。图1为永磁同步电机与异步电机的效率曲线和功率因数曲线对比图,从图中可以看出,永磁同步电机在负载率(P2/Pn)>20%时,其运行效率和运行功率因数随之变化不大,且运行效率>80%;而异步电动机在负载率<50%时,其运行效率和运行功率因数大幅度下降,所以一般都要求其在经济区内运行,即负载率在75%~100%之间。

表1以1 000 t/d浮法生产线为例,计算三相异步电机与永磁同步电机能耗差。由表中可知,以平均节能5%计算,使用永磁同步电机增加的投资额,基本一年就可以从节约的电费中收回,一个窑期内可为企业带来100多万的节能效益。

表1 异步电机与同步电机能耗对比

电机采用变频控制方式控制:常规设计退火窑风机采用定频运行,风量通过风机出风口的手动阀来调节,这实际上是通过增加系统阻力来改变风机工作点,实现风机风量的调节。这种方式不仅降低了风机效率,而且也会造成电机负载率波动大,降低电机的使用效率,据测算这种损耗能占到风机用电量的7%~20%。变频控制技术,通过变频器把工频电源(50 Hz)转变成需要的频率,调节电机转速,实现风机流量的调节。这种控制方式大大降低了风系统的能耗损失,增加了风系统的调节性能。特别是功率大于30 kW以上的风机,节能效果特别明显。根据改造项目的对比,整线采用变频控制技术可实现风机能耗10%~20%的下降。以一条1 000 t/d生产线为例,按照15%的节能效率计算,在一个窑期内(8年),去除投资增加可为客户节约电费350万元左右。

2 退火窑余热利用

玻璃在退火过程中会释放出大量的热量,其中在保温区释放的热量,会被冷却系统中的空气吸收,产生大量的高温空气。以一条1 000 t/d玻璃生产线为例,这部分热量约为8.2×1013焦/年,这其中约有40%通过窑体散热消耗,约60%(约4.9×1013焦/年)被冷却系统吸收形成高温空气。一直以来这部分热空气都是直接排到大气中,白白浪费掉,如果能把这部分热能用于采暖或者大窑助燃风的加热,相当于每年可以节约1 600 t标准煤,不仅能够为企业每年节约能源采购费用100万左右,还能有效降低企业污染物排放。但要想利用这部分热能存在以下技术难点:

1)保温区冷却系统一般由A区、B1区、B2区、C区等多个单独控制的冷却系统构成,各系统之间相互独立。由于各区输出的热空气温度不相同,A区约为420 ℃左右,B1区约为380 ℃左右、B2区约为300 ℃左右,C区约为250 ℃左右。因此必须把各风系统连接在一起,使不同温度的热空气均匀混合,才能获得温度恒定的热空气。这势必会造成各冷却系统之间的相互关联,任一系统调整都会对其它系统造成一定的干扰,影响退火窑的正常生产。

2)由于余热利用装置一般距离退火窑较远,退火窑排出的热空气需要经过风机二次加压才能输送到,这相当于在退火窑冷却系统的末端串联了一个抽风系统,该系统风机流量和压力调整时会对退火窑冷却系统造成干扰,影响退火窑的正常工作;同时退火窑的正常调整,也会使热空气的产量产生变化,造成余热利用系统的波动,影响系统的稳定。

因此需要在退火窑冷却系统与余热利用系统之间,构建一个能够把这两个系统之间相互影响完全消除的缓冲系统,实现在不影响退火窑正常生产的前提下,对退火窑余热资源的再利用。该装置既要能够避免退火窑保温区各冷却系统之间的相互影响,也要避免余热利用系统与退火窑冷却系统之间的相互影响。主要采取以下技术措施:

1)在退火窑冷却系统和余热利用系统之间设置静压箱系统

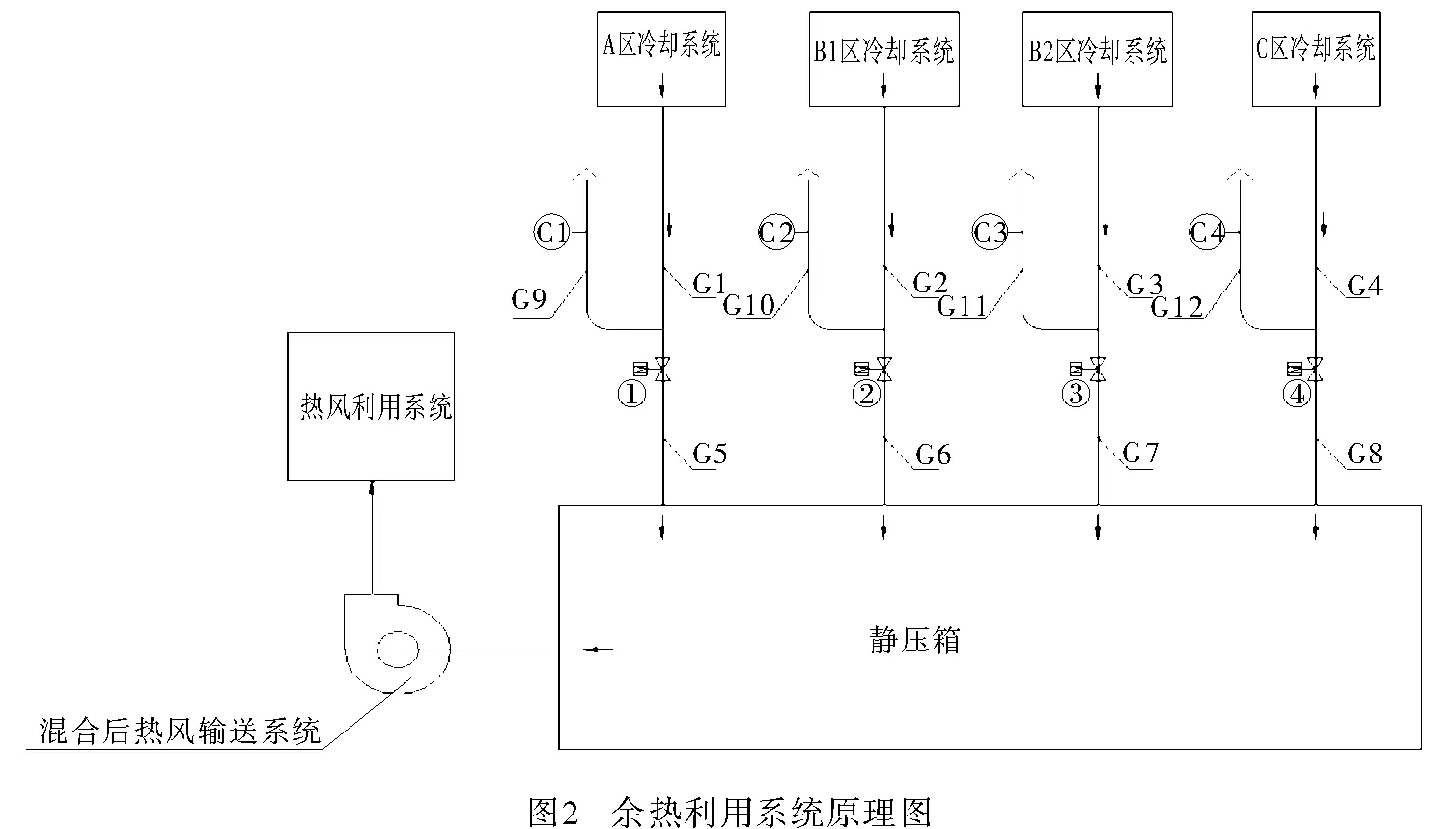

在退火窑冷却系统和余热利用系统之间设置气体缓冲静压箱,克服各系统之间的相互影响。如图2所示,各冷却系统热空气经气体管道输送至静压箱,并在此充分混合,获得温度均匀的热空气,再通过二次加压风机输送至余热利用系统。由于箱体大小设计合理,各冷却系统输出的热空气基本上只和箱体内的空气发生关系,各冷却系统之间不发生直接关系,有效避免了系统相互之间的干扰。

2)在静压箱与每个冷却系统之间的管道上设置自动调节系统

系统主要由自动调节阀、微差压变送器、管道等构成,如图2所示。系统采用PID控制方式,根据微差压变送器C1的检测结果,调整自动蝶阀的开度,实现余热利用系统的自动跟踪。以A区为例,当A区冷却系统调整使得热空气量增加,冷却系统提供的热空气量大于余热利用系统实际抽取的热空气量,多余的热空气通过旁通G9自动排入大气中,此时测量元件C1检测出管道G9内外压差的变化,自动增大阀门1的开度,提高余热利用系统抽取的热空气量,直至G9内外压差平衡。当A区冷却系统调整使得热空气量减小时,冷却系统提供的热空气量小于余热利用系统实际抽取的热空气量,由于退火窑冷却系统阻力大,不足的气体将主要通过G9从大气中抽取。此时测量元件C1检测出系统内部压力低于外部压力,自动减小阀门1的开度,减小余热利用系统抽取的热空气量,直至G9内外压差平衡。

3 加强窑体保温减少热量散失,降低电加热器的使用量

退火窑保温性能,不仅关系到玻璃的退火质量,也是关系到退火窑节能与否的重要因素。如果退火窑保温性能不好,生产中需要投入大量电加热来维持玻璃的横向温差和温降速度,大幅增加退火窑的能耗。特别是拉引量较低的汽车玻璃、电子玻璃等生产线更为明显。大量热量从窑体散出,势必减少了风系统带走的热量,降低了可利用余热资源量。

通过ansys建模分析研究和现场实践发现,退火窑热量散失主要来自于侧墙及侧墙上的塞孔、塞子等热桥。可以在以下几方面优化设计,提升窑体保温性能。

1)选择合适的保温材料,提高窑体保温的施工质量:目前退火窑使用的保温棉主要有陶瓷纤维和岩棉,陶瓷纤维毯比岩棉耐温高,但导热系数比岩棉大,可以在兼顾寿命和保温效果的前提下,选择综合保温方案。近年来随着纳米微孔保温技术的发展,以纳米板为代表的超低绝热材料大量应用,未来在退火窑的内侧铺设一层纳米保温板,再铺其它保温材料,也是一种可选方案,但目前由于纳米板价格昂贵,限制了其在玻璃退火行业的大规模应用。

2)保温棉填充工艺的改进:窑体设计应尽可能利于保温棉的填充,特别要方便窑体上部侧墙的填棉。保温棉填充应均匀、密实,不得有空隙。

3)降低侧墙塞孔尺寸,减少散热面积:采用热桥阻断技术,减少塞体的直接散热;采用柔性端面密封技术,增加塞子的密封性能,减少塞孔处的热空气的泄露。

4 结 论

退火窑节能设计不但降低了企业排放,而且为企业带来了客观的经济效益,实现了节能减排和经济效益的双赢。在保证退火质量的前提下,实现更低的能耗目标,是每个玻璃技术人员的目标也是责任,期待能够出现更多的节能技术,推动玻璃行业向低能耗、低排放的绿色产业目标发展。