某油田HY级抽油杆断裂原因

李 霄,贺大川,张中垚,张刚刚,王璐瑶,张 洁,张广利

(1.西安石油大学材料科学与工程学院,西安 710065;2.长庆油田分公司技术监测中心,西安 710018; 3.中能建西北电力建设工程有限公司技术中心,西安 710023)

0 引 言

机械采油是当今应用最广泛的一种采油方法,其关键设备或装置包括抽油杆、抽油泵和抽油机等;这些设备或装置的稳定性和安全性决定了油气资源开采的效率[1-2]。抽油杆由杆体、扳手方、应力卸荷槽以及外螺纹4个部分组成。根据强度高低,抽油杆可分为C级、D级和H级,其中H级为高强度抽油杆,具有轻质、弹性大、耐高压、耐腐蚀等优点。在油气田开发中后期,深层油气开发占比提高,需要采用电泵轴并且加大泵挂深度来保证油气产量,这对抽油杆的性能提出了更高的要求。因此,高强度H级抽油杆得到了广泛使用[3]。根据制造工艺,H级抽油杆又分为HL和HY两类,HY型抽油杆通过表面淬火工艺加工而成[4-5]。抽油杆的服役条件非常苛刻,不仅承受不对称交变载荷的作用,还承受油井产出液中腐蚀介质的腐蚀作用。在疲劳、腐蚀和局部磨损等因素的共同作用下,抽油杆易发生失效。以长庆油田为例,2014年共产生45 235井次的维修作业,其中抽油杆故障共计10 471井次,占维护作业井次的23.15%。抽油杆故障的主要类型为断裂和脱扣,占比分别达52.89%和13.41%。抽油杆一旦断裂,油井必须停产,同时必须采用作业工具进行打捞并更换新的抽油杆,这不仅增加了维修成本,还降低了开采效率[6-7]。

在服役过程中,某油田HY级抽油杆在扳手方位置发生断裂。该抽油杆执行SY/T 5029-2013标准,其直径为19 mm,材料为30CrMoA合金结构钢,是在D级抽油杆制造工艺的基础上增加了超音频淬火工艺和抛丸工艺加工而成的。该抽油杆的弹性模量为2×105MPa,泊松比为0.3,屈服强度为793 MPa,抗拉强度为965 MPa。为了找到该抽油杆断裂的原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 断口形貌

由图1可知:抽油杆在扳手方和外螺纹台阶的过渡位置处发生断裂;其断裂经历了疲劳裂纹萌生、裂纹稳态扩展和失稳断裂3个阶段,在断口上形成了疲劳裂纹源区(Ⅰ)、裂纹扩展区(Ⅱ)和瞬断区(Ⅲ)3个区域,这是疲劳断裂的典型特征。裂纹扩展前期的扩展速率较慢,因此近裂纹源区的断口表面较细腻,没有发生明显的塑性变形;裂纹扩展后期的扩展速率不断加快,断口表面越来越粗糙,最终在瞬断区形成与主应力轴成45°角的剪切唇。

将抽油杆断口在丙酮溶液中进行超声波清洗后,采用JSM-6390A型扫描电子显微镜(SEM)观察断口微观形貌。由图2可以看出:裂纹源区存在明显的解理台阶,说明该区域主要发生解理断裂,呈脆性断裂特征;裂纹源处还存在微小凹坑,深度约25 μm,这些凹坑位于扳手方和外螺纹台阶的过渡位置表面,应是在加工或运输过程中形成的。在扳手方棱角处存在应力集中,当凹坑形成后,应力在凹坑边缘进一步集中,造成裂纹萌生。裂纹稳态扩展区存在明显的疲劳条纹,疲劳条纹中间存在少量撕裂棱,断裂方式也以解理断裂为主。瞬断区存在大小不等的韧窝,断口粗糙且带有剪切唇,面积约占整个断口面积的1/8,呈韧性断裂特征。

1.2 化学成分

根据GB/T 4336-2016,采用Q4 Tasman型台式直读光谱仪对断裂抽油杆进行化学成分测定。由表1可以看出,失效抽油杆中的碳、钼含量均低于GB/T 26075-2010规定的30CrMo合金结构钢中碳、钼含量下限,其余元素含量均符合标准要求。30CrMo合金结构钢中适量的碳元素在回火过程中会以过渡型碳化物的形式析出,起到弥散强化作用;碳含量较低时这种弥散强化作用较弱,导致抽油杆抗拉强度、屈服强度和淬硬性降低。钼元素不仅能降低钛、铌等碳化物的粗化速率,有利于析出细小的复合碳化物,还能提高钢的淬透性,延缓先共析铁素体、珠光体和贝氏体的转变,促进马氏体转变,从而起到相变强化作用。因此,较低的钼含量会导致抽油杆强度、硬度和淬透性的降低[8]。

图1 失效抽油杆整体形貌及断口宏观形貌Fig.1 Overall macromorphology (a) and fracture macromorphology (b) of failed sucker rod

图2 失效抽油杆断口SEM形貌Fig.2 SEM morphology of fracture of failed sucker rod: (a) crack source; (b) crack stable propagation region and (c) instantaneous fracture region

表1 失效抽油杆的化学成分 (质量分数)

1.3 显微组织

在启裂点沿抽油杆扳手方的径向截取金相试样,经研磨、抛光,用体积分数为3.5%的硝酸酒精腐蚀后,在Axio-Vert.A1型光学显微镜下观察显微组织。由图3(a)可以看出,失效抽油杆的扳手方表面及近表面在淬火后形成了含有马氏体组织的淬硬层,淬硬层的深浅不一。经Image J软件测量,淬硬层的平均深度为0.972 mm。由图3(b)和图3(c)可见,失效抽油杆近淬硬层及心部的组织主要为回火索氏体和少量的针状铁素体;由图3(d)可以看出,未失效抽油杆组织为均匀的回火索氏体。国产HY级抽油杆的理想组织为回火索氏体,回火索氏体具有良好的强度及塑韧性。但失效抽油杆组织中出现了少量铁素体,会导致抗拉强度和硬度的降低。利用Photoshop软件统计组织中的铁素体含量,发现近淬硬层区和心部的铁素体含量分别为22.54%,8.54%,推测近淬硬层区域的硬度和抗拉强度更低。铁素体的出现与淬火过程中的加热温度、保温时间及冷却速率有关。加热温度过高、保温时间过长、冷却速率过慢均会增大铁素体的含量[9]。

图3 失效和未失效抽油杆扳手方的显微组织Fig.3 Microstructures of wrench side of failed (a-c) and unfailed (d) sucker rod: (a) surface layer; (b) near the hardening layer and (c) core

1.4 淬透性和淬硬性

沿抽油杆扳手方径向截取试样,根据GB/T 5617-2005,采用HXD-1000TMC型显微维氏硬度计测试硬度,载荷为9.8 N,保载时间为10 s,根据硬度分布判断淬硬层深度。根据SY/T 5029-2013,HY级抽油杆的淬硬层深度为杆体直径的5%~13%,表面硬度应不低于42 HRC(404 HV)。由图4可以看出,失效抽油杆扳手方的淬硬层深度约1 mm,符合要求,但接近标准下限,表面硬度低于标准值。扳手方碳和钼含量不足、表面淬火不达标等问题,都是导致其淬硬层深度较浅、硬度不达标的原因。

图4 抽油杆扳手方横截面硬度分布曲线Fig.4 Hardness distribution curve on cross section of sucker rod wrench side

1.5 应力分布

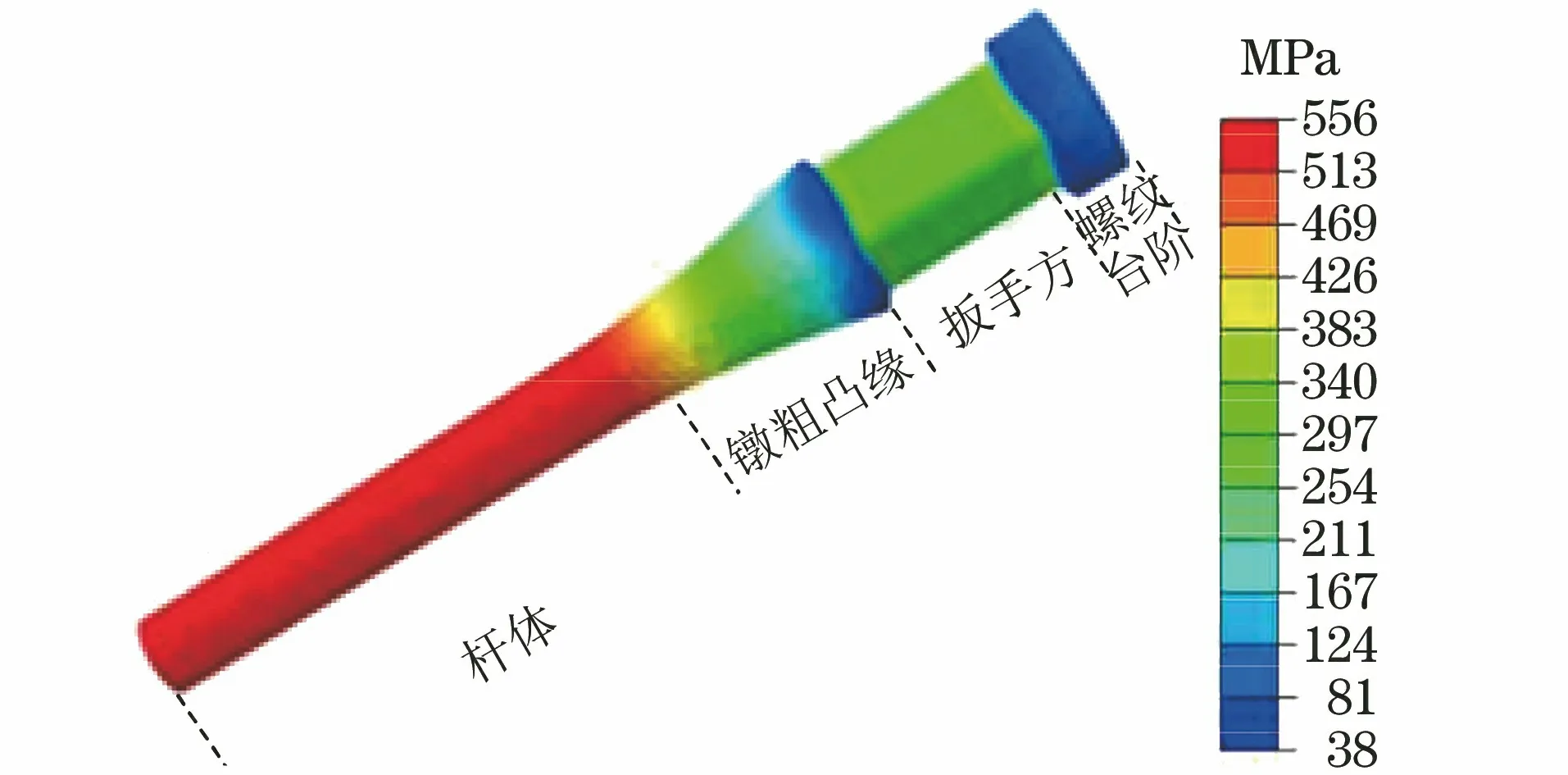

采用Abaqus软件对抽油杆在拉伸载荷作用下的应力分布进行分析。由于抽油杆为对称结构,为减小计算量,取1/2模型进行仿真;同时由于抽油杆端部螺纹及应力缓和槽非分析重点,故将其从模型中去除。按照SY/T 5029-2013中抽油杆形状和尺寸建立抽油杆有限元模型,如图5所示,主要包括外螺纹台阶、扳手方、镦粗凸缘和杆体。采用四面体单元进行网格划分,并在扳手方的过渡圆角处进行加密处理,划分后单元数量为143 886个。在模型右侧施加对称约束,左侧施加均布拉伸载荷,载荷大小为137.5 MPa,按截面面积计算得到此时抽油杆中部的应力为540 MPa,符合标准要求。由图6可以看出,杆体整体应力水平较高,最高应力水平位于镦粗凸缘与杆体截面的过渡位置,为556 MPa,扳手方的应力水平较低,说明只要抽油杆的加工尺寸符合标准要求,扳手方位置是安全的。但此次失效抽油杆断裂发生在扳手方,所以需要明确扳手方应力水平相对较低但优先发生断裂的原因。

图5 抽油杆的有限元模型Fig.5 Finite element model of sucker rod

图6 抽油杆Mises应力云图Fig.6 Mises stress contour of sucker rod

对失效抽油杆尺寸进行统计,发现扳手方与外螺纹台阶的过渡区圆弧尺寸不符合要求。HY型抽油杆扳手方的过渡圆角半径应为33 mm,而实际尺寸为25 mm。由于抽油杆扳手方与外螺纹台阶的过渡位置结构复杂、不易加工,因此在锻造加工过程中易产生折纹、折叠、缺肉以及加工尺寸不合格等问题。将抽油杆模型中扳手方过渡圆角半径减小为25 mm进行有限元模拟。由图7可以看出,该条件下的杆体应力水平仍较高,但最高应力水平出现在外螺纹台阶与扳手方的过渡位置,为607 MPa。

图7 过渡圆角半径为25 mm时抽油杆的Mises应力云图Fig.7 Mises stress contour of sucker rod with transition fillet radius of 25 mm

在抽油杆轴线、镦粗凸缘、扳手方以及外螺纹台阶截面上提取各点的等效应力,其分布如图8所示。由图8可以看出:扳手方与外螺纹台阶过渡位置、扳手方与镦粗凸缘过渡位置以及镦粗凸缘与杆体的过渡位置都发生了应力突变,且应力均较高;在扳手方与外螺纹台阶截面的4个棱角处的应力均较大,即棱角处出现应力集中,这与失效抽油杆启裂于外螺纹台阶与扳手方过渡位置棱角处的现象相符。因此,当抽油杆扳手方和外螺纹台阶过渡圆角尺寸小于标准规定时,过渡位置会产生较大的应力集中,并且4个棱角处的应力集中程度更大,这就导致抽油杆在外螺纹台阶与扳手方的过渡棱角处发生断裂。

图8 扳手方与外螺纹台阶过渡圆角半径为25 mm时抽油杆轴向表面和过渡位置截面周向应力分布Fig.8 Stress distribution of axial direction surface (a) and circumference on cross-section in transition location (b) of sucker rod with transition fillet radius of 25 mm

2 断裂原因分析

该断裂抽油杆的材料为30CrMoA合金结构钢,其化学成分与标准规定不符,其中碳、钼元素含量低于标准值。碳可以提高钢回火后的强度,钼可以提高钢的淬透性和强度,两者含量偏低导致淬硬层深度虽满足要求但接近标准下限,表面硬度低于标准要求。该断裂抽油杆组织中含有铁素体,并且在扳手方近淬硬层的组织中铁素体含量达到22.54%;铁素体的出现会降低抗拉强度和硬度。化学成分不符合标准要求和组织中出现铁素体均是导致抽油杆发生断裂的原因。

断裂抽油杆扳手方与外螺纹台阶的过渡圆角半径为25 mm,低于标准尺寸要求。在承受外部载荷作用时,外螺纹台阶与扳手方的过渡位置会产生较大的应力,在其截面的4个棱角处出现明显应力集中;同时,棱角处存在的凹坑进一步提高了该位置的应力集中程度。因此,疲劳裂纹在棱角处萌生并扩展,最终导致断裂。

3 结论及建议

(1) 该失效抽油杆断裂方式为脆性断裂,裂纹源位于扳手方和外螺纹台阶的过渡位置的棱角处。失效抽油杆的碳、钼元素含量较低,组织中出现含量较高的铁素体,导致扳手方淬硬性和强度不足;扳手方与外螺纹台阶的过渡圆角半径低于标准要求,且过渡位置表面存在凹坑,导致应力集中明显。在外加载荷作用下,裂纹在过渡区棱角处起裂并扩展,最终导致抽油杆断裂。

(2) 为避免同类抽油杆断裂事件的再次发生,在生产中应保证原材料成分达到标准要求,避免组织中形成铁素体,并提高加工精度和表面质量,避免凹坑等缺陷的出现;在抽油杆设计中优化抽油杆扳手方与外螺纹台阶过渡圆角的尺寸,避免在过渡区域产生较大应力集中。