汽车驾驶侧下饰板注射模设计

李慕译,朱芬芳,巫海平

(江苏联合职业技术学院 无锡交通分院,江苏 无锡 214046)

0 引言

随着汽车行业向轻量化发展,塑件在汽车内外装饰中的占比越来越大,为满足消费者对可直观感知的汽车内外饰件的高品质要求,汽车内饰件也由单一的功能向多用途转变,塑件结构特征变得更复杂,给注射成型带来更大的难度。汽车驾驶侧下饰板属于仪表板总成系列,位于驾驶员的膝部位置,起到保护驾驶员膝部和遮盖转向管柱罩盖搭接间隙等作用,现介绍成型右舵汽车驾驶侧下饰板的注射模设计[1,2]。

1 塑件结构分析

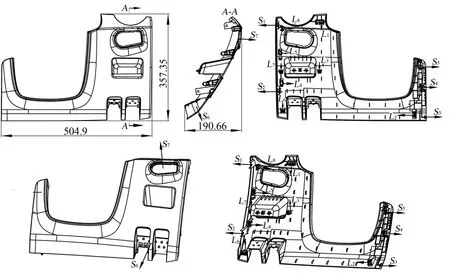

某右舵汽车驾驶侧下饰板塑件如图1所示,材料为改性聚丙烯PP-TD20,在PP中加20%滑石粉,能改善聚丙烯的耐冲击和表面性能,降低成型塑件的收缩率,广泛应用于汽车和电气产品中,材料收缩率为0.95%。下饰板外形尺寸约为504.90 mm×357.35 mm×190.66 mm,平均壁厚约为2.5 mm,单件质量567 g。塑件外形尺寸较大,背面有大量用于安装铝板的片状卡块、多处安装卡扣和螺钉固定柱,塑料熔体在型腔中注射流程较长,型腔充填困难,浇注系统是设计难点之一。塑件尺寸精度要求高,内部结构复杂,四周有多处影响脱模的侧向凸凹结构,其侧向分型抽芯机构设计也是难点[3]。

2 下饰板模具结构设计

2.1 浇注系统设计

由于塑件造型独特,内部结构复杂且塑件外观面为皮纹面,不能在待成型塑件的外观面设置浇口。根据下饰板的结构特点,通过CAE分析,采用热流道+普通流道+潜伏式浇口的方式进浇,如图2所示。热流道浇注系统由一个主喷嘴、多块热流道板和2个圆锥头针阀式热喷嘴组成。模具分型面为复杂的空间曲面,分型面的曲面斜度大于30°,喷嘴两侧高度偏差≥5 mm,为避免喷嘴受热伸长超出分型面而碰撞动模零件的成型面,在喷嘴的下方动模镶件设计1 mm的热胀平台。2个针阀式喷嘴位置与主喷嘴的间距分别为154.51、77.65 mm,喷嘴G1长为143.59 mm,喷嘴G2长为206.59 mm,外径为φ35 mm,阀针直径为φ4.5 mm。

图1 驾驶侧下饰板

图2 浇注系统

模具的动模部分加工U形截面流道,宽度W=20.3 mm,高度H=5 mm,锥度为15°。G1潜伏式浇口与分型面的夹角为50°,G2潜伏式浇口与分型面的夹角为55°,潜伏式浇口采用动模镶件潜入分型面下方,再在镶件上开设流道。

2.2 侧向抽芯机构设计

结合成型塑件的结构特点,模具设计2个动模滑块+斜导柱侧向抽芯结构和2个定模滑块+T形槽侧向抽芯机构,塑件内部有8处倒扣,设计了8个动模斜推内抽芯机构,如图3所示。

图3 侧向分型抽芯机构

2.2.1 动模滑块侧向抽芯机构

塑件左右两侧有5处倒扣,分别为S1~S5,从模具安全角度考虑,设计2个整体式连接的大滑块+斜导柱抽芯结构,利用弹簧挡板限位。塑件左侧面倒扣偏向于动模侧,倾斜角度4°,设计下斜式斜滑块,如图4(a)所示,塑件最大倒扣距离S=15.78 mm,滑块需要沿侧向抽芯方向运动的距离S1取15.78+(2~5)mm,根据三角原理,求出斜导柱倾斜角度α=10°,锁紧块锁紧角度为12°。滑块的宽度为339 mm,高度为309 mm,通过计算并修正设计2根φ30 mm斜导柱。塑件右侧有2个卡扣,抽芯距离为1.05 mm,采用在滑块上固定2个镶件,滑块侧向抽芯距离取4 mm,根据三角原理,求出斜导柱倾斜角度α取4°,锁紧块锁紧角度为6°,同样设计2根φ30 mm斜导柱,如图4(b)所示。滑块导滑部分设计2个T形槽,T形块装在滑块内部。由于待成型塑件左右两侧为大滑块,在塑件R角处分型,为了使分型处夹线美观,各滑块需要做好定位设计,在每个滑块顶部加工2个“冬菇头”精准定位,定模板设计工艺螺钉锁紧滑块,方便滑块与定模板组装在一起抛光。滑块背面、两侧面、底面、滑块与型芯的配合面,加装突出型面1 mm的耐磨块。

图4 滑块结构

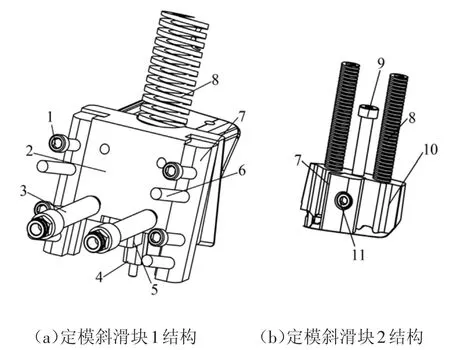

2.2.2 定模斜滑块侧向抽芯机构

针对塑件外侧与水平方向成13°的深腔斜倒扣S6,倒扣距离为4.5 mm,若设计为动模滑块成型,仅滑出倒扣距离,成型塑件不易脱模,且滑块与定模的段差(模具零件之间衔接不平滑造成成型的塑件表面有台阶)难以精确控制,如果设计定模斜滑块结构成型,其与定模板之间的间隙可以非常小,熔料在分型面处容易光滑连接,成型塑件的外观更美观,如图5(a)所示。导向块斜面倾斜角α取13°,为保证定模斜滑块运动顺畅,减少加工、配模工作量,斜滑块锁紧面取15°,脱模行程为4.55 mm。根据三角原理,当斜滑块沿两侧导滑槽运动30 mm,定模斜滑块抽芯实际行程为6.75 mm,大于脱模行程。开模时在拉钩、弹簧的作用下,弹簧推动斜滑块沿“7”字形导滑块弹出,当限位块顶到限位槽端面时,定模斜滑块运动结束,定模斜滑块跟动模在高度方向的相对位置不变。

塑件外侧S7倒扣位置远离动模侧,成型面积较小且倒扣脱模行程为0.53 mm,与Z轴方向成9°夹角,设计小型定模斜滑块,导向块斜面的角度α取5°,当斜滑块沿导滑槽运动25 mm,定模滑块实际抽芯行程为2.18 mm,大于脱模行程,如图5(b)所示。开模时在拉钩、弹簧的作用力下,斜滑块沿固定在滑块上的导轨斜向滑动,靠斜滑块上的等高螺钉限位,当斜滑块运动结束时,弹簧顶住不回弹,斜滑块回位时,依靠动模分型面直接压回。

图5 定模斜滑块

2.2.3 动模斜推内抽芯机构

塑件内部的其他8处倒扣(L1~L8)采用动模斜推内抽芯机构成型。根据塑件倒扣大小,设计5个圆杆分体式斜推内抽芯机构(L1~L5)和3个整体式方形斜推内抽芯机构(L6~L8)。模具推出行程为110 mm,如图6所示,为避免斜推杆之间的干涉,斜推杆角度依次为10°、9°、7°、9°、9°、10°、6°、3°,各斜推杆抽芯距离分别为18.11、17.32、13.51、17.42、17.23、19.4、11.56、5.75 mm,脱模所需抽芯距离分别为14.88、14.11、10.63、10.24、14.24、14.3、10.58、3.11 mm,各斜推杆实际抽芯行程大于倒扣脱模行程。

塑件中倒扣L1、L2、L5、L8分别向下倾斜21°、2.5°、6°、3°,斜推结构必须跟随其向下倾斜的角度运动,否则会产生干涉。成型倒扣L1斜推推出角度应超过12°,为了保证斜推机构运行平稳,设计为平行导向杆斜推结构,斜推座延时角度为21°,斜推角度为10°。成型倒扣L2、L5设计为圆杆分体式斜推结构,圆斜推杆直径为φ16 mm,斜推座延时角度分别为2.5°、6°。成型倒扣L8由于倒扣头部尺寸较小,设计为整体式方形斜推结构,斜推座延时角度为3°,各斜推杆两侧面设计成≥3°,保证斜推杆长期使用时不被拉伤。

2.3 冷却系统设计

模具冷却系统的设计应避免与其他零件产生干涉,冷却系统如图7所示,动、定模侧均采用垂直式与隔片式冷却水路相结合的形式,动、定模侧分别设置了3组、8组循环水路。冷却水路直径为φ12 mm,隔片式水井直径为φ24 mm,隔片式水井数量共26个,冷却水路之间的距离在50~60 mm。两侧动模滑块和定模斜滑块由于与熔体接触面积较大,各设置了1组垂直式与倾斜式冷却水路相结合的循环水路,冷却水路直径为φ12 mm。模具动、定模和滑块水路形成了网格交叉,随型面形状布置,塑件能获得良好的冷却效果[4]。

2.4 推出系统设计

由于成型塑件背面有较多筋位,需要的推出力较大,模具采用“液压缸+推块+斜推块+推杆+推管”组合推出机构,如图8所示。在塑件四周设计了8个单杆推块和1个双杆推块,其中长度为245 mm的大推块,设计为双杆推块,各推块四周设计3°的配合斜度,推块杆直径为φ20 mm。在成型塑件的矩形深筋位设计5根截面尺寸为6 mm×4 mm方形推杆,在推出阻力较大的位置设计了13根圆推杆、1根推管。成型塑件内部倒扣处设置了8个动模斜推块,推杆固定板通过固定于动模板上的2个φ50 mm×130 mm液压缸实现推杆、推块、斜推块和推管的推出和复位,液压缸通过设计在模具上的集油块实现油路串联布置,使油路设计平衡,保证了模具零件推出力的平衡。

3 模具结构及工作过程

模具结构如图9所示,采用1模1腔布局,最大外形尺寸1 080 mm×820 mm×922 mm,动、定模均采用整体式,动模板材料为1.2738,定模板材料为1.2738HH。所有分型面配合面配合斜度为5°,在动、定模板间设计了6副定位机构保证模具零件的精准定位,防止成型塑件错位,出现反段差等外观缺陷。

图6 斜推内抽芯机构

图7 冷却系统

图8 推出系统

模具工作过程如下。

(1)合模过程。推板2由液压缸10活塞杆带动,斜推杆4在推板2带动下复位,两侧动模滑块9、22在斜导柱7、24和定模板锁紧装置的驱动下复位,定模斜滑块51沿导滑槽压合。

(2)注射过程。模具合模后,熔体通过热流道系统、动模板上的U形流道、潜伏式浇口注入型腔。

(3)开模过程。定模斜滑块51在拉钩52、54和弹簧50的作用下,沿定模滑块导滑槽滑出,动模大滑块在斜导柱24、弹簧25和滑块限位装置的作用下完成侧向抽芯,成型塑件留在动模型芯上,通过液压缸10活塞杆带动推板2、推杆33、推块46、斜推杆4和推管一起推出110 mm时,塑件和浇注系统凝料被完全推出,成型塑件由机械手取出后,再通过液压缸10活塞杆带动推板及复位杆复位,模具开始下一个注射成型周期[5,6]。

4 结束语

(1)汽车驾驶侧下饰板的外观质量要求高,模具采用热流道转普通流道的形式灵活选择待成型塑件的浇口位置,熔体通过潜伏式浇口从待成型塑件内部进入型腔,避免了浇口痕迹对成型塑件外观质量的影响。

(2)采用“液压缸+推块+斜推块+推杆+推管”组合的推出机构,可以使成型塑件推出时受力均衡,减少塑件脱模时变形的风险。

(3)针对塑件复杂的内部结构以及影响脱模的多处侧向凹凸结构,设计了2个动模大滑块、2个定模斜滑块、8个动模斜推侧向抽芯机构,以达到成型塑件外壁、内部倒扣特征依次自动脱模的目的。

经调试生产,模具结构合理,运行平稳,成型的塑件质量良好,达到了客户的要求,对类似塑件的模具设计具有参考作用。

图9 模具结构