钢包回转轴承失效分析

曹文俊

(佛山职业技术学院机电工程系, 广东 佛山 528137)

大包回转台是现代化炼钢厂连铸工序的一个标志性的设备,其主要作用是接收炼钢工序送来的钢包和将钢包内的钢水倒入连铸机中间包进行浇注。2018年6月某厂一套钢包回转轴承运行过程中开始出现频繁卡阻现象,两天后轴承卡死导致生产被迫中断。该轴承自2011年6月份上线,使用了共7年时间,相比于该厂其他连铸车间的钢包回转轴承使用寿命偏短,因此很有必要对轴承进行拆解、查找轴承失效的原因,为提高轴承使用使命提供技术参考。

1 故障轴承拆解

1.1 轴承结构及工作原理

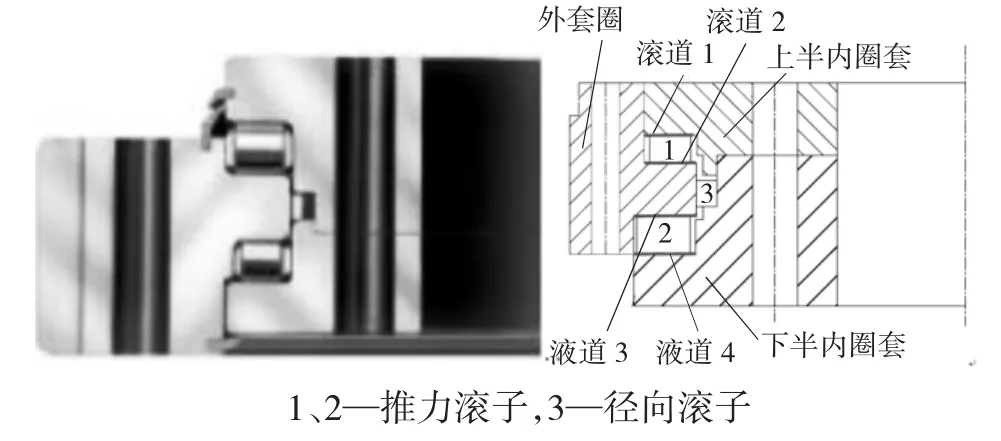

故障轴承为外齿式三排滚柱组合轴承,轴承回转半径3550 mm。该轴承属于大型回转支承转盘轴承,轴承工作时内圈不动,外圈与回转台回转筒通过螺栓连接,由一台行星减速箱齿轮啮合驱动,轴承结构如图1 所示。轴承共有三排滚子,其中水平方向两排,垂直方向一排。如图1 所示,1号滚子为主推力滚子、主要承受轴向载荷和倾翻力矩;2号滚子为反推力滚子、主要承受倾翻力矩载荷;3号滚子垂直布置,主要承受径向载荷。

图1 轴承结构图

1.2 现场轴承拆解检查

1.2.1 故障轴承损坏情况

1)垂直布置的滚子2 及其对应的滚道面滚动体及滚珠间隔块都完好;相对应内、外套圈滚道面完好。

2)反推力水平滚子1 及其对应的滚道面。滚子1 及其保持架、外圈上水平滚道2、上半内套圈滚道1 均保持完好。

3)主推力水平滚子2 及其对应的滚道面。

水平滚子2 的滚动体共分成31 组,每组含6个滚动体和1个独立的保持架。从解体后的情况看,其中15 组滚动体保持架不同程度断开散架了,部分甚至保持架完全断开全部散落,滚动体排布有错乱。下半内圈滚道面(滚道4)严重磨损、外圈下水平滚道面(滚道3)严重磨损、整个滚道面有两处明显的磨痕带,滚道面出现剥落、压痕,如图2 所示。滚动体2部分滚子朝向外圈挡边方向端部出现磨损,滚子表面呈现深蓝色,如下页图3 所示。

图2 外圈滚道磨损带

1.2.2 轴承腔体内润滑脂

轴承腔体内的润滑脂色泽正常、润滑脂填充充分,油脂中掺杂大量颗粒度较大的金属粉末,如下页图4 所示。

1.2.3 轴承密封

现场检查轴承密封件,未发现有破损情况,密封状况良好。

2 原因分析

影响轴承的使用寿命的主要因素有轴承润滑、轴承材质、轴承载荷等。

图4 腔体内的润滑脂

2.1 轴承润滑

润滑脂的作用是在摩擦副间形成一层油膜,从而减少金属间直接的摩擦。轴承的失效很多情况下是由润滑不良引起的,如润滑脂选用不当、润滑过程中油脂供给中断或供油不足等。

2.1.1 润滑脂选型

本次事故轴承使用的进口品牌的西班牙老鹰润滑脂,其主要性能参数见表1,均满足换油前使用的1号极压锂基脂(GB/T 73232)的性能要求,而且在其他几个连铸车间大包回传台上使用都显示正常,因此润滑脂的选用不存在问题,不是本次轴承故障产生的原因。

表1 老鹰G.BESLUX KOMPLEX SC 润滑脂理化指标

2.1.2 日常润滑管理

该事故轴承采用的是智能润滑,润滑的状态可以实时监控。查历史记录,监控后台提示润滑给油脂均正常,不存在给油中断或不足的情况。从现场拆解后的轴承观测,润滑油脂色泽正常,润滑脂充分地进入了轴承的腔体,润滑状态良好。定期取样进行的润滑脂理化分析均显示润滑正常。

综上,轴承润滑不是此次故障的原因。

2.2 轴承材质及硬度校核

轴承的材质及其热处理工艺对轴承的使用寿命也有很大的影响,一般用于重载的支承轴承要求进行淬火处理、强化处理。滚动体在要求的表面硬度范围内,一般应尽量靠近中、上限水平进行热处理工艺控制。同时提高滚动体和滚道的表面硬度,还可以大幅提高轴承的抗污染寿命[1]。使用手持式光谱分析仪对故障轴承各部件不同位置进行了三次检测,结果见表2。对照《滚动轴承转盘轴承》(JB/T 10471—2004)标准的要求,事故轴承滚动体与GB/T 18254的GCr15SiMn 材质要求吻合,套圈与GB/T 3077 规定的42CrMo 的材质要求吻合。轴承经过表面淬火热处理,硬度符合要求。通过以上现场测量、校核,排除了轴承材质因素导致的轴承失效。

表2 故障轴承的材质及硬度

2.3 轴承承载分析

2.3.1 轴承承载概况

钢包回转台安装在炼钢车间钢水接受跨和连铸浇注跨之间,用于接受支承由炼钢车间铸造吊吊运至钢水接受跨侧的钢包,通过设备的旋转机构,将钢包转至连铸跨的浇注位置。可实现钢包过跨、长水口安装、钢水浇注、钢水称重、多炉连浇及事故处理等各项操作。该回转台为意大利达涅利机型,实物图如图5 所示,有两个可以单独升降的钢包托臂。回转轴承外套圈与回转台下筒体通过螺栓连接,整个回转台包括钢包全部由回转轴承支承。该类轴承属于大型转盘轴承,在使用过程中除了承受轴,径向力外,还承受很大的倾覆力矩,具有尺寸大、转速低(1~10 r/min)、载荷大、造价高、维修难度大等特点[2]。

图5 大包回转台

根据生产工况不同,轴承负载也不同,但可以分为三种极限情况:

1)两臂满包,此时回转轴承轴承的轴向载荷最大,倾覆力矩最小。

2)一臂满包,一臂空包,此时轴承承受的轴向载荷和倾覆力矩均中等。

3)一臂满包,一臂无包,此时轴承承受的轴向载荷一般,倾覆力矩最大。

3 钢包所处位置与轴承磨损的关系

1)回转过程中。回转轴承在旋转过程中主要承受轴向载荷、偏载。回转台回转工作过程中,载荷必须经过轴承的软带区,而软带区的表面硬度是低于承载区的,但故障轴承的软带区表面良好,这表明轴承损坏的原因并不是轴向重载直接导致,否则,软带区滚道表面应出现磨损现象。

2)钢包处于工作位置。进一步检查故障轴承磨损辊面可以发现,两处磨痕带约成180°对称,结合生产工艺,现场核对这两个位置正是回转台浇注、接包时所处的工作位置,可见轴承的损坏与此工工况有关。轴承处在工作位置时其承受轴向载荷、偏载和冲击载荷。

回转台工作时,停留在工作位处的作业时间最长,其承受的载荷时间也最长,且承载期间载荷发生变化,因此工作位的轴承承载面也容易发生疲劳。

回转轴承的偏载主要是由于回转台双臂的钢包载荷的不平衡导致。轴承运行中过度的倾斜也会引起保持架断裂[4]。在对故障轴承的拆检中发现外圈滚道面的磨痕偏向外圈挡边、且滚子朝向外圈挡边的一端出现了明显的磨损痕迹。因此判断偏载也是造成轴承异常磨损的原因之一。

接包、卸包瞬间轴承收到轴向载荷的冲击,工作位置也是钢包的启动、停止位置,回转台因为惯性大,其启停的瞬间对轴承也会产生较大的冲击。这种冲击会导致轴承与滚道接触应力瞬间急剧上升,从而导致异常磨损。

4 润滑脂监测分析

本案轴承2012年6月上线使用,历年润滑脂检查报告如表3 所示。Fe 元素从2012年12月份的452 mg/kg 上升到2013年5月份的2023 mg/kg,这段时间可视为设备磨合期;2013年11月到2015年9月Fe 元素含量稳定在300 mg/kg 以内,这段时间则为正常磨损阶段;2016年3月开始Fe 元素急剧上升,至轴承失效(2018年3月份最后一次检测)1382 mg/kg 升至6000 mg/kg 以上,此阶段轴承严重磨损直至咬死失效。润滑脂中Al 元素来自保持架,从表中可以发现Al 元素在2014年的两次检测中发现大幅升高,说明此段时间保持架出现了异常磨损,2016年9月至轴承失效这段时间Al 含量都很高,说明此阶段保持架出现了严重磨损。在异常磨损阶段,磨粒分析表明主要是黏着擦伤和疲劳剥落;在严重磨损阶段,磨粒除了上述两种磨粒外,还存在大量的切削磨损和高温氧化磨粒。这些检查结果与现场拆检观察的情况高度吻合。

表3 历年油品监测数据 mg/kg

5 结论

本案轴承失效的主要原因是由负载引起。轴承运行过程中,由于偏载、冲击载荷导致轴承出现了异常磨损;随着磨损的持续进行,轴承滚道出现擦伤、疲劳剥落,进一步加大了磨损;轴承的磨损放大了负载对轴承的冲击效果,保持架断裂,断裂的保持架碎片与轴承疲劳剥落等大尺寸碎片积聚在滚动体和滚道面间而被碾压,致使滚道面出现许多压痕、小坑孔;轴承严重磨损产生了高温,滚子受热滚身变成深蓝色,受热的滚子在重载下变形、断裂,直至轴承咬死。

钢包回转支承轴承是连铸工序最为重要的设备,因为其旋转直径大、价格高,企业一般都不会库存备用件,一旦失效将会是生产中断,给企业带来巨大的经济损失。因此延长回转轴承的使用寿命,在轴承发生事故前进行更换是一种较好的方法。

1)轴承的使用寿命除了与轴承本省的质量有关外,还取决于轴承的润滑、安装精度、载荷情况。

2)大包回转轴承所处工作环境恶劣、转速低,给现场的设备点检带来不便。油品监测可以跟踪轴承的早期磨损情况、磨粒分析可以发现轴承损伤的部位及磨损形式,是一种很好的设备状态监测与故障诊断技术。

3)目前回转台的钢包的卸包、装包均由人工操作天车进行,其操作水平直接影响对设备的冲击,因此提高天车工的操作水平有助于减小载荷冲击,提高轴承使用寿命。

4)回转轴承安装好后,很难检查轴承内部情况,因此定期对其进行拆检很要必要。一方面可以对轴承进行清洗,彻底排除润滑脂的固体污染物,另一方面有助于技术人员了解其内部实际磨损情况,及时进行修复,避免更大的故障发生。