一种全地面起重机底盘的推力杆支座焊接方法及工装

白崇玉, 陈 卓

(太原重工股份有限公司, 山西 太原 030024)

全地面起重机是一种兼有汽车起重机和越野起重机特点的高性能产品。它既能像汽车起重机一样快速转移、长距离行驶,又可满足在狭小和崎岖不平或泥泞场地上作业的要求,具有行驶速度快、多桥动、全轮转向、离地间隙大、爬坡能高等功能,是一种极有发展前途的产品。随着国家“一带一路”战略的拓展、新能源建设的不断发展,尤其风力发电等新能源项目在这几年陆续开工建设,对工程机械的需求也随之增长。大型全地面起重机作为风力发电机组的主要吊装工具迎来新的发展机遇。大型机械制造企业也投入大量人力,物力投入到全地面起重机的制造中。

1 全地面起重机底盘的推力杆概况

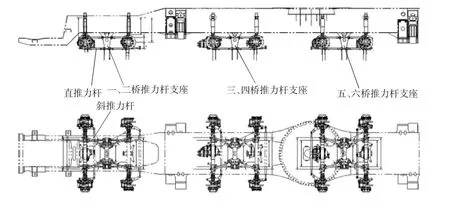

大型全地面起重机因吨位较大,底盘上需要有若干组车桥支撑,例如国内260 t 全地面起重机底盘上有6个车桥(图1 为260 t 全地面起重机底盘,该起重机有6个车桥),750 t 全地面起重机底盘上有8个车桥,1200 t 全地面起重机底盘上有9个车桥,各车桥之间用推力杆连接,推力杆一端连接在车桥上,一端连接在车架的推力杆支座上,在装配过程中通过旋转推力杆头部螺母来拔长或缩短推力杆的长度,从而来保证各车桥之间的位置尺寸,即各车轴之间的相关距离。

2 传统推力杆支座的焊接方法

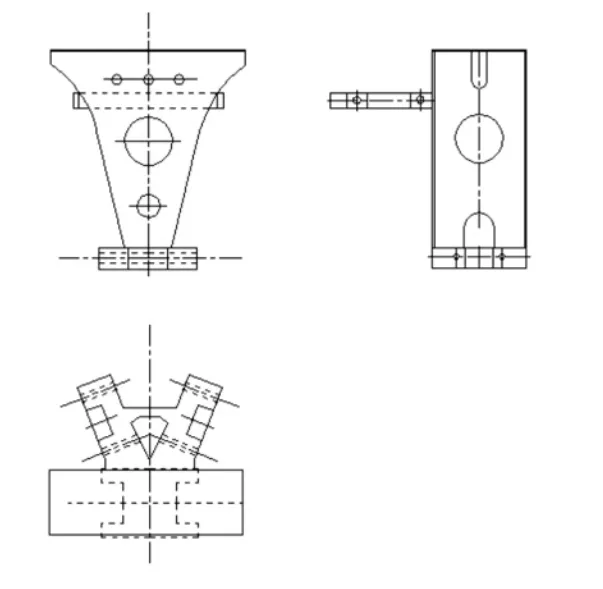

因推力杆安装在推力杆支座上,且推力杆长度调节范围有限(±7.5 mm 左右),所以支座的位置也就基本决定了推力杆可以调整到的位置,因此推力杆支座焊接在底盘车架上的位置至关重要,推力杆支座上的连接孔及配合端面均有尺寸及精度要求,因此需要加工来保证,但是因各推力杆支座结构不规则,见图2(推力杆杆支座上既安装有直推力杆,又安装有斜推力杆,因此空间结构不规则),焊接到车架上整体进行加工较为困难,所以在通常情况下采用先将推力杆支座加工好然后直接焊接到车架上的方法。

图1 260 t 全地面起重机底盘

图2 推力杆支座示意图

一般情况下厂家生产此种底盘车架时,因为是批量流水线生产,所以可以制作大型工装将各推力杆支座按图纸位置摆放固定好,然后整体进行焊接,从而来保证各推力杆支座之间的相关位置尺寸。但对于单台小批量产品,制作整体工装成本较大,比较难实现。而如果采用单个支座分别划线,按线定位置进行焊接的方法存在划线误差及焊接完变形等不利因素,所以此种方案也不是很理想。因此所以针对单台小批量底盘生产,需通过别的方法来实现。

3 新的焊接推力杆支座的工装及方法

现以某公司生产的260 t 全地面伸缩臂起重机为例,该起重机下车底盘有6个车桥,推力杆分别固定在6个推力杆支座上,分别为一二桥推力杆支座(左),一二桥推力杆支座(右),三四桥推力杆支座(左),三四桥推力杆支座(右),五六桥推力杆支座(左),五六桥推力杆支座(右)(见图1)。

新焊接推力杆支座的思路为:分别将左右两个支座通过工装检测板(见图3)与精制螺柱(见图4)装配成一个整体支座(见图5)进行施焊,即将一二桥推力杆支座(左)与一二桥推力杆支座(右)固定为一个整体支座,将三四桥推力杆支座(左)与三四桥推力杆支座(右)固定为一个整体支座,将五六桥推力杆支座(左)与五六桥推力杆支座(右)固定为一个整体支座。将装配好的三个整体支座放置于车架下盖板上,调整好位置进行施焊的方法。

图3 工装检测板(mm)

图4 精制螺柱

图5 装配好的整体支座

具体方法:

1)将底盘车架倒放在垫铁上,下盖板朝上,垫平、放稳。架水准仪并将其调平。水准仪调平后将标尺分别立于车架下盖板上四个角的位置,以四个角为基准用水准仪测量车架下盖板水平度,对不平处通过加调整垫等方法调整车架水平度,保证车架下盖板四角水平允差不大于3 mm。

2)架经纬仪并将其调水平。分别以车架前后段宽度尺寸为基准分中,打洋冲点,做出车架的纵向中心线。按纵向中心线,将经纬仪找正。

3)按图纸尺寸,分别在下盖板上画出各推力杆支座位置尺寸线。

4)将各推力杆支座成对用工装检测块及双头精制螺柱连接成一个整体,一对推力杆支座需要两根检测块及四条双头精制螺栓。考虑到双头螺柱与推力杆支座孔的装配间隙引起的误差,双头螺柱与推力杆支座孔采用过盈配合,同时为了方便后续找正装配好的整体推力杆支座的中心,在检测块上机床加工时就需刻印上中心线。

5)将装配好的三个推力杆支座整体,分别按图纸尺寸摆放到相应位置。用前面调平找正的经纬仪,检测各整体支座的检测块上刻印的中心线是否与车架纵向中心线重合,对有偏差的支座进行左右调整,保证各整体支座的中心线与车架纵向中心线重合。用前面调平的水准仪,将标尺分别立放于每个整体支座的检测块上平面四角,测量每个整体支座的水平度。按此方法依次测量三个支座,共12个点的水平度,对不平处通过加调整垫等方法调整各整体支座的水平度,保证测量的12个点的水平允差不大于3 mm,见图6 施焊示意图。

图6 施焊示意图

6)各整体支座调整好位置后进行施焊,焊接完后进行时效处理,待时效处理好后拆除工装检测板及螺柱。

4 结语

通过此焊接工装及方法基本可以满足图纸上各推力杆支座的位置要求,并且在后面装配过程中装配好各车桥后,经过测量各轴距误差不超过±3 mm。按此方式,该公司先后生产了260 t 全地面伸缩臂起重机,并延伸至其他产品的底盘车架的制造,例如750 t 全地面桁架臂起重机的底盘也按此方法进行焊接制造。

——走进广东富华重工制造有限公司