蜂窝夹层结构脱粘缺陷电磁锤敲击检测模型及持力时间分析

(航天材料及工艺研究所,北京 100076)

文 摘 为了定量描述蜂窝夹层结构敲击检测中敲击头持力时间与脱粘缺陷直径和面板特性的依赖关系,建立了敲击过程的力学模型,推导和分析了持力时间随缺陷直径和面板拉力的变化情况,并与试验数据做了拟合和比较。结果表明,在拟合的面板拉力取值下,模型计算值与试验值吻合较好。模型可用来计算持力时间的数值和分析持力时间的变化趋势。对于同一面板的脱粘缺陷,持力时间随缺陷直径的增大而增大。对于同种材料面板的相同直径的脱粘缺陷,持力时间随面板厚度的增大而减小。对于同厚度面板的相同直径的脱粘缺陷,复合材料碳环氧树脂面板对应的持力时间短于铝面板。

0 引言

蜂窝夹层结构脱粘缺陷的主要检测方法之一是敲击检测法[1-2]。以往人们通过辨别钢板尺或铅笔敲击面板发出的声音来粗略判断面板的粘接情况,现今主要采用电磁敲击仪进行检测。该敲击仪的核心部件是一个上下运动的电磁敲击头,检测时敲击头接触并下压面板,同时面板的支撑力使敲击头回弹。在此过程中,敲击头内的压电晶片受面板压力作用输出电信号脉冲。敲击仪通过测量信号脉冲宽度,或称为持力时间,来判断面板的粘接情况。对粘接完好的敲击点,面板对敲击头的回弹有力,对应的持力时间较短;而对发生脱粘的敲击点,面板对敲击头的回弹较为无力,对应的持力时间较长。

对敲击检测来说,无论是对持力时间及其变化关系的理解,还是对脱粘缺陷的准确判定,都离不开对敲击头运动过程的理论分析,国内外研究者提出了弹簧模型及其修正模型[3-6]。在模型中,将面板的回弹性能抽象为弹簧的弹性系数,认为完好区域对应的弹簧弹性系数较大,而缺陷区域对应的弹簧弹性系数较小,因此可根据缺陷区域与完好区域弹性系数的比值来判定缺陷。然而,该模型未能给出缺陷尺寸、面板厚度和面板材料等参数对持力时间的影响。

本文针对敲击头运动过程提出了振动力学模型,该模型从敲击头静止状态开始,考虑了敲击头与面板的撞击和敲击头对面板的下压与振动过程。在面板下压过程中考虑了缺陷直径、面板拉力和系统阻尼对敲击头运动的影响。通过推导和计算,解析说明了敲击头持力时间随缺陷直径的变化关系,并分析了不同面板厚度和不同面板材料情况下持力时间的变化趋势。

1 电磁敲击头敲击过程分析

电磁敲击头示意图见图1。敲击头通过一根连杆与铁块相接,铁块的上下两侧分别安装了绕向相反的线圈。当上侧线圈通电、下侧线圈断电时,受上侧线圈产生的磁场吸引,铁块带动敲击头向上运动,直至抵达上挡板并静止在上挡板处。敲击时,上侧线圈断电同时下侧线圈通电,敲击头中的铁块受到下侧线圈产生磁场的吸引,由上挡板处出发向下做加速运动,直至撞击到面板表面。该撞击过程产生的信号由位于敲击头内的压力传感器捕捉。撞击过程完成后,上侧线圈通电同时下侧线圈断电,上侧线圈吸引铁块带动敲击头返回上挡板处准备下一次敲击。从时间信号方面来说(图2),输入上、下侧线圈的信号分别为上提信号和下落信号,输出信号为传感器信号。其中,上提信号和下落信号为方波信号,时间间隔半个敲击周期;输出信号为敲击波形,表征了敲击头受到面板表面压力的变化。由于敲击头从上挡板处落下需要一定的时间,所以敲击波形出现的时刻相对于输入信号切换时刻存在时间延迟。典型敲击波形如图2所示,该波形幅值在敲击头撞击到面板表面后迅速增加,直至达到最大值后开始下降,最后稳定在初始幅值上。波形从开始上升到下降至稳定位置的时间间隔即敲击头的持力时间。

在传统弹簧模型中,将敲击头敲击面板的过程抽象成一个质量为m的质点下压劲度系数为k的弹簧的过程,其持力时间为弹簧振子振动周期的一半,即Δt=π(m/k)1/2。当蜂窝夹层结构材料粘接完好时,代表材料敲击反馈的弹簧劲度系数k较大,相应的持力时间较短;当材料发生脱粘时,弹簧劲度系数k减小,相应的持力时间变长。对于脱粘缺陷,随着缺陷尺寸的增大,弹簧劲度系数k减小,持力时间变长。可见,传统弹簧模型将所有影响因素集总于参数k中,未包含持力时间与缺陷尺寸等变量的解析关系。持力时间变化曲线只能从试验数据出发逐点测量并通过内插法确定。

图1 电磁敲击头结构示意图Fig.1 Structure of the electromagnetic tapping head

图2 输入信号和敲击信号示意图Fig.2 Input signal and tap signal

2 敲击过程的力学模型

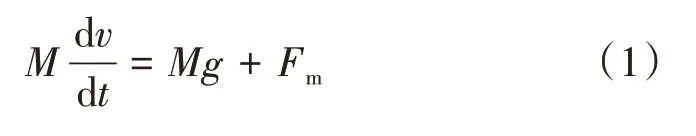

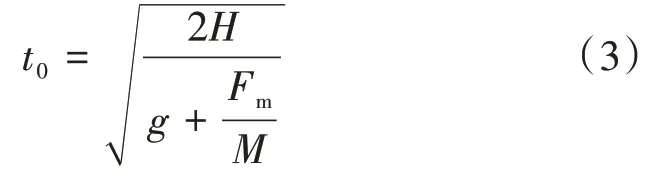

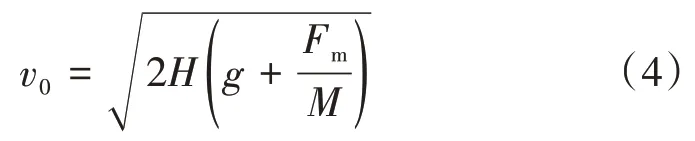

2.1 敲击头的运动方程

为了理解敲击头的运动过程,并为持力时间计算提供理论支持,下面为敲击过程构建力学模型。初始时,敲击头受上侧线圈吸引,静止于上挡板处。敲击开始后,上侧线圈断电同时下侧线圈通电,敲击头受下侧线圈产生的磁场吸引,向下做加速运动。设敲击头质量为M,运动速度为v,受到的磁场吸引力为Fm,重力加速度为g,则敲击头下落过程的运动方程为

敲击头落下后与面板表面撞击,撞击后敲击头和面板贴在一起共同向下运动,芯格对应的面板受此影响开始发生弯曲变形。对于敲击发生的芯格而言,组成该芯格的芯格壁牢固粘接于面板上,为面板提供了稳定的刚性支撑。因此在该过程中,面板以粘接点为支撑点向下弯曲,并且该弯曲仅发生在受敲击的芯格内部。面板对外施加的力为承接并回弹敲击头的拉力,见图3。

拉力的取值与面板厚度、面板材料等因素有关。在面板受敲击而弯曲之后,拉力作用在敲击头上的合力方向向上,使敲击头减速,并在敲击头抵达最低位置后转而向上加速。因此,在面板拉力的作用下,敲击头和面板组成了一个振动系统。考虑到该振动系统为阻尼系统,存在能量耗散之后可得

式中,设面板拉力为T,弯曲面板与水平方向夹角为θ,系统阻尼系数为R。若敲击位置发生在蜂窝芯格正中心,设芯格半径为芯格正六边形内切圆和外接圆之和的一半r0=(r内切圆+r外接圆)/2,弯曲面板最低点相较于初始位置下降高度为x,则夹角sinθ=由于面板下降高度相较于芯格半径为小量,夹角sinθ≈x/r0。

图3 面板弯曲示意图Fig.3 Plate curvature under tapping head

2.2 敲击头运动方程的解

通过对以上方程求解,以说明敲击头的运动过程,推导持力时间的变化关系式。敲击头初始静止于上挡板处,距离面板表面的高度为H。在敲击信号切换时敲击头开始下落,经过时间t0后到达面板表面。从方程(1)可解得敲击头下落时间t0为

此时间即为敲击波形出现的时刻相对于信号切换时刻的时间延迟。敲击头到达面板表面,与面板发生撞击的速度v0为

方程(2)可以整理为

按照微分方程理论,依方程参数阻尼R取值的不同,该方程的解有如下两种情况。这两种情况的阻尼分界点记为临界阻尼R0=

(1)小阻尼情况,即R<R0,此时方程(5)的解为

式中,t′=t-t0,ω1=由(6)式可见,该情况中敲击头的运动形式为往复振动,振动周期T1=2π/ω1。随时间增大,振动振幅逐渐减小,敲击头趋于平衡位置Q1,即敲击头持力时间为

(2)大阻尼情况,即R>R0,此时方程(5)的解为

从以上分析可见,根据阻尼系数R取值的不同,敲击头存在两种不同的运动形式。一种是敲击头落到面板表面后,随面板一起振动多次,在振动中振幅逐渐减小并最终停止下来。另一种是敲击头落到面板表面后,将面板下压,随后向上回弹并停止下来。在实际蜂窝夹层结构的检测中,敲击检测需做到快速和准确。在阻尼较小的情况下,敲击头在面板表面经历多次振动,其检测速度和可重复性不及大阻尼情况的单次下压回弹运动。于是,敲击检测中的系统阻尼R应足够大。然而,若系统阻尼R过大,则敲击头下压并回弹到平衡位置的时间过长,亦不符合快速检测的要求。因此,比较理想的敲击运动是敲击头仅经历一次振动即停止下来,或经历一个快速的下压回弹过程后停止下来,对应的系统阻尼应略小于或约等于临界阻尼。

3 脱粘缺陷在力学模型中的描述

上面给出了敲击头运动过程的力学模型及其解析解,这一节在上述力学模型的基础上,讨论描述完好区和脱粘缺陷区差异的模型图像和参数。模型仅讨论脱粘缺陷区是圆形的情况,若脱粘缺陷区是其他形状,则需具体考虑模型适用性及修正。

在粘接牢固的芯格中[图4(a)],芯格的6个芯格壁为该芯格对应的面板提供了牢固的支撑。在敲击头作用下,面板弯曲仅发生在该芯格内部,上述推导过程中的面板弯曲半径r0即为芯格半径。当蜂窝夹层结构中出现面板脱粘缺陷时[图4(b)],假设位于示意图中间的芯格与面板脱粘,而与之相邻的芯格与面板粘接完好。此时,位于中间发生脱粘的芯格壁不再能为面板提供牢固的支撑。敲击时,为面板提供支撑的位置变为两侧相邻芯格的芯格壁与面板的粘接点。敲击头与面板接触后,面板将以两侧粘接完好的芯格壁为支撑点向下弯曲,弯曲半径r0大于芯格半径。因此,面板是否有脱粘缺陷,以及脱粘缺陷的半径可以用上述力学模型中的参数r0来描述。在粘接完好时,r0为芯格半径;在发生脱粘缺陷时,r0为脱粘缺陷半径。

图4 敲击头下压示意图Fig.4 Movement of the tapping head

下面分析在两种运动形式下缺陷半径对持力时间的影响。当系统阻尼略小于临界阻尼时,敲击头的运动形式为一次振动形式。在遇到脱粘缺陷时,由(6)式可知,随面板弯曲半径r0增大,敲击头振动频率ω1减小,振动周期T1增大。根据(7)式,敲击头持力时间Δt增大。当系统阻尼约等于或略大于临界阻尼时,敲击头的运动形式为下压回弹形式。在遇到脱粘缺陷时,由(8)式可知,随面板弯曲半径r0增大,敲击头振动频率ω2增大,运动分量P1减小,P2增大。根据(9)式,敲击头持力时间Δt增大。因此,在两种运动形式下,随脱粘缺陷半径r0增加,敲击头的持力时间Δt增大。

4 缺陷直径、面板厚度和面板材料对持力时间的影响

4.1 理论计算

在力学模型及其方程的基础上,本节对不同参数取值下的持力时间大小进行计算和分析。在模型各参数中,与蜂窝夹层结构相关的影响持力时间大小的参数分别是缺陷直径和面板拉力。持力时间与缺陷直径的关系在上一节已分析。在拉力方面,对于更大的拉力T,振动频率ω1更大,持力时间Δt更小;或振动频率ω2更小,振幅分量Q1更小,P1更大,持力时间Δt更小。

对持力时间随缺陷直径和拉力的变化关系进行数值计算。计算中,敲击头初始高度H=5 mm,敲击头质量M=20 g,线圈施加在敲击头上的平均力Fm=1.1 N,则由(3)式和(4)式可知,敲击头下落时间t0=12.4 ms,与面板撞击前的速度v0=805 mm/s。设系统阻尼为临界阻尼,取敲击信号最大值10%处的信号宽度为持力时间。在面板拉力固定的情况下,持力时间随缺陷半径的变化而变化。图5为拉力取值2~7 kN 时持力时间随缺陷直径的变化曲线。可见,对给定的拉力取值,持力时间在缺陷直径较小时(约小于10 mm)快速增大;在缺陷直径较大时,持力时间随缺陷直径增大以近似线性趋势增加。对同一直径的缺陷,面板拉力越小,持力时间越长;面板拉力越大,持力时间越短。

图5 拉力取值不同时持力时间随缺陷直径的变化Fig.5 Length of contact time changes with flaw diameter under different tension values

4.2 试验数据拟合和比较

将上述理论计算结果和敲击仪试验数据进行拟合和比较。在力学模型中,认为面板拉力是一个集总参数,其取值与面板厚度、面板材料等因素有关。对于给定的蜂窝夹层结构试验数据,可以通过模型与试验数据的拟合来确定拉力参数的取值。

试验在“蜂窝胶接结构敲击自动检测系统”[4]上进行,通过工控机发送敲击头下落和上提信号,采集传感器接收到的敲击信号并读取持力时间。在试验中,共对比了5块不同面板厚度和材料的蜂窝夹层结构试验板,试验板所用的面板分别是厚度0.5、0.8、1、1.5 mm 的铝面板和厚度0.8 mm 的T300/648 碳纤维增强环氧树脂面板,蜂窝夹芯均为铝蜂窝。每块试验板均在面板和蜂窝夹芯之间制作了不同直径的圆形预制脱粘缺陷。试验板实物照片如图6(a)所示,1~3 分别对应厚度0.5、1、1.5 mm 铝面板的铝蜂窝试验板;4~5 分别对应厚度0.8 mm 碳环氧树脂面板和铝面板的铝蜂窝试验板。厚度0.5 mm 铝面板铝蜂窝试验板的敲击信号如图6(b)所示,可见对应直径15 mm 缺陷的持力时间长于直径5 mm 缺陷的持力时间。试验中,对试验板进行敲击检测,记录敲击头位于圆形预制缺陷圆心位置处的持力时间作为试验数据点。在模型参数中改变拉力取值对试验数据点进行拟合,其他参数和图5计算保持一致。

图6 试验板实物照片和敲击信号Fig.6 Photo of the test pieces and plot of the tap signals

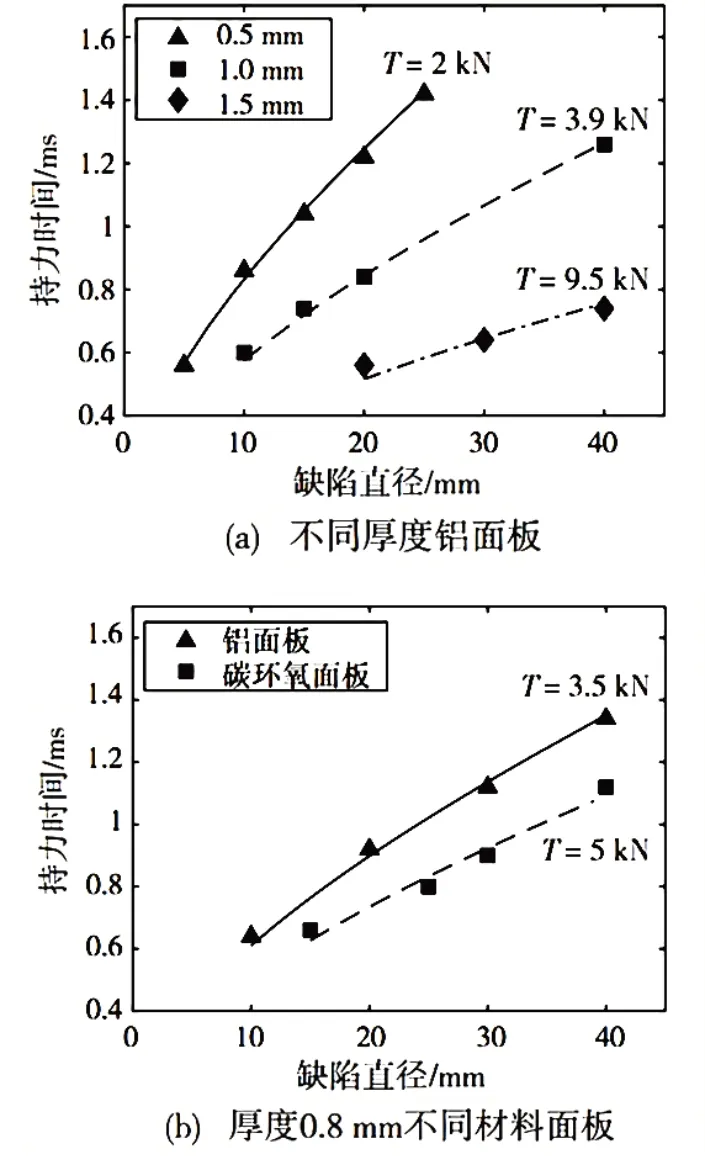

相同材料不同厚度面板的试验结果见图7(a)。图中各点表示试验数据点,各条线表示模型计算结果。拟合发现,对应厚度0.5、1、1.5 mm 铝面板的拉力取值分别为2、3.9、9.5 kN,模型计算结果与试验数据点吻合较好。从不同厚度面板拉力的变化趋势可见,面板厚度越厚,对应的拉力越大,在相同直径缺陷处的持力时间越短。

相同厚度不同材料面板的试验结果见图7(b)。拟合发现,对应厚度0.8 mm 的铝面板和碳环氧树脂面板的拉力取值分别为3.5、5 kN。碳环氧树脂面板的拉力大于铝面板,在相同直径缺陷处的持力时间更短。

由以上对比分析可见,面板厚度、面板材料等因素对持力时间的影响均可通过拉力取值的大小来衡量。对同种材料,面板厚度越厚拉力越大;对同厚度面板,复合材料碳环氧树脂面板对应的拉力大于铝面板。

对于蜂窝材料而言,随产品功能需求和使用环境不同,有铝蜂窝、玻璃钢蜂窝、纸蜂窝等多种类型。上述试验和计算针对铝蜂窝夹芯材料展开。在模型推导过程中,假设敲击点边缘对应的蜂窝芯格壁为面板下弯提供稳定的刚性支撑。由试验数据拟合可知,该假设适用于铝蜂窝材料,从模型得到的持力时间变化与试验数据相符。然而,对于其他蜂窝材料,如玻璃钢蜂窝或纸蜂窝材料,在敲击过程中芯格壁纵向压缩效应相较于铝蜂窝更加明显,加上复合材料蜂窝随材料和工艺不同差异较大,需针对具体材料分析模型的适用性。

图7 模型计算值与试验数据的拟合和比较Fig.7 Fitting and comparison of model results and experiment data

5 结论

为分析敲击检测中敲击头持力时间随缺陷直径和面板特性的变化关系,从敲击头运动过程出发,建立了力学模型并求解。在求解中发现敲击头在面板表面的运动形式依赖于系统阻尼。经过对比,检测系统的阻尼应略小于或约等于临界阻尼,以提高检测的速度、精度和可重复性。在持力时间的计算中,模型将面板厚度和面板材料等因素对持力时间的影响集总于拉力参数中,拉力的取值可通过对试验数据的拟合确定,进而得到持力时间随缺陷直径的变化关系曲线。试验中制作了5 块包含不同直径预制缺陷的试验板,通过试验数据分析了持力时间随缺陷直径、面板厚度和面板材料的变化关系,发现同一面板的缺陷直径越大,持力时间越长;面板厚度越厚,相同直径缺陷对应的持力时间越短;对同厚度铝面板和复合材料碳环氧树脂面板,相同直径缺陷对应的持力时间碳环氧面板更短。