金属矿空区冒落诱发地表塌陷范围的计算模型探讨①

李海英, 任凤玉, 赵云峰, 丁航行

(1.武汉科技大学 资源与环境工程学院,湖北 武汉430081; 2.河钢集团有限公司 博士后科研工作站,河北 石家庄050023; 3.东北大学 资源与土木工程学院,辽宁 沈阳110819; 4.西钢集团灯塔矿业有限公司,辽宁 辽阳111300)

采空区冒落引起的地表陷落危害,是矿山重大灾害之一[1-2]。 针对地表陷落的特征与征兆,由数值分析与相似材料模拟得出,当采空区尺寸足够大时,便会引起地表塌陷,并产生纵向裂缝[3-4],地表塌陷由倒漏斗向正漏斗敞开式发展[5];岩体在大规模塌陷之前,按时间序列会出现不同先兆,在塌陷前数小时,岩石发出声响,并在临近即将塌陷中心部位岩体发生大规模冒落[6]。 采空区引起地表塌陷的前提条件,与采空区埋深及其和采空区宽度的比值密切相关[7-8],当煤矿采深与采空区宽度的比值(H/W)为0.3 ~1.0 时,上覆岩层的冒落可以波及地表[9];在金属矿山,还没有建立像煤矿H/W那样简单明了的准则,而用H/W准则评估地表是否塌陷有所出入,因此迄今为止仍用传统的塌陷角方法确定采空区冒落引起地表塌陷范围[10-11],即沿采空区底板边界(通常按设计开采矿体的边界),按塌陷角(也称错动角)向上划线与地表交点的连线作为塌陷的范围。 这种方法圈定的塌陷范围比实际发生陷落危害的范围大很多[12],由此导致两方面问题:①实施后土地空闲的范围往往大于实际突然塌陷范围数十倍,由此造成土地资源的严重浪费;②矿山征地过多,许多矿山经济上难以承受,经常圈定迟延,造成地表突发性陷落事故。 因此,研究采空区冒落引起地表塌陷范围对实现地表陷落灾害的安全经济防治意义重大。

笔者近年研究发现:岩体从破裂到冒落,需要占有足够的碎胀空间,因此,采空区冒落引起地表初始陷落可视为采空区剩余空间的突然上移;在重力场作用下,采空区冒透地表时对应的冒落等价椭圆中心在地表的投影位置可作为地表塌陷坑中心的期望位置;可根据采空区冒透地表时的剩余空间体积估算塌陷坑的尺度。 基于这一发现,本文从采空区冒落过程入手,结合对生产矿山实际塌陷过程的观察分析,建立了采空区冒落诱发地表塌陷范围的计算方法,并在小汪沟铁矿进行了验证。

1 塌陷坑形成过程

地下采空区冒落过程如图1 所示。 地下采空区冒落包含初始冒落、持续冒落、大冒落与侧向崩落4 个阶段,形成地表塌陷坑。 ①在初始冒落阶段,采空区跨度一定时,顶板岩体形成比较稳定的自然平衡拱,在较长时间内不再发生冒落;如果采空区跨度进一步增大,则冒落再次发生,直至空区边界形成新的应力平衡拱为止。 ②在持续冒落阶段,即使不再增大采空区跨度,随着时间推移,顶板岩石不断产生阵发性与周期性的冒落,顶板围岩不再形成长时间稳定的应力平衡拱。③在大冒落阶段,采空区周边岩体受剪力破坏,常以突发性形式与地表冒通。 ④在侧向崩落阶段,冒通地表后的采空区周边岩石迅速向临空面崩落或滑落,使空区塌落的界限迅速向外扩展,直到侧向崩落的散体维持住边壁岩体的稳定性,形成相对稳定的初始塌陷坑。

图1 采空区冒透地表形成塌陷坑过程示意

2 冒落体与塌陷坑体积计算

将采空区有效冒落面积简化为等价椭圆(以下简称冒落等价椭圆),此时采空区冒透地表时的冒落体积为:

式中Vm为冒落体积,m3;a为采空区等价椭圆的长半轴,m;b为等价椭圆的短半轴,m;c为采空区顶板埋深,m。

冒落体内散体体积Vms为:

式中h为冒落体内的散体高度,m。

剩余空间体积ΔV为:

式中η为冒落岩体的平均碎胀系数,金属矿山一般取η=1.12~1.25;Vc为采空区可被冒落散体充填的体积,m3。 式(3)成立的条件是:ΔV≥0。 当ΔV<0 时,采空区不能冒透地表;当ΔV≈0 时,在地表形成断裂凹坑(碎裂区);当ΔV≫0 时,在地表形成漏斗状塌陷坑。

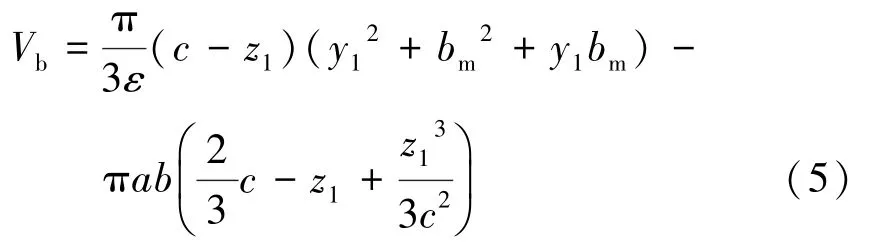

生产实践表明,初始塌陷坑的岩体边壁一般内倾,倾角θ=75°~85°。 假设塌陷坑短半轴为bm,由短半轴端点按倾角θ作直线,与冒落拱相交,在图2 所示坐标系下,交点的坐标为:

图2 坐标系位置

式中bm为采空区冒透地表时的塌陷坑短半径,m,一般bm=10~30 m;θ为岩体侧向崩落边界线倾角,(°)。

由图2 几何关系对冒落与侧向崩落的岩体几何体积进行积分计算,同时利用式(1)与式(2)关系,可得侧向崩落体积Vb为:

式中ε为塌陷坑短半轴与长半轴的比值,可按采空区冒落等价椭圆的短半轴与长半轴的比值估算,一般ε=0.6~1.0。

将漏斗状塌陷坑简化为椭圆锥形,其体积Vk可表示为:

对式(6)积分并令bm=εam,h=bmtanα=εamtanα,整理得:

式中α为塌陷坑边壁等价坡面角,上部为实体边壁,下部为散体边壁,一般α=46°~60°。

3 塌陷坑位置确定方法

初始塌陷坑的形成需满足两个条件:一是采空区跨度达到大冒落跨度,二是采空区体积除了可容纳冒落与侧向崩落岩体的碎胀量之外,还有剩余空间上移,形成地表塌陷坑。

3.1 塌陷坑中心位置

研究得出,在均匀扩展采空区面积的条件下,采空区冒落拱进入地表弱化层时对应的采空区跨度可视为临界大冒落跨度,计算式为:

式中Lj为采空区临界持续冒落跨度,m;H为采空区底板埋深,m;hf为地表弱化岩层厚度,等于地表第四纪岩层与风化层厚度之和,m;Tc为采空区上覆原生岩体的抗压强度,t/m2;γ为采空区上覆岩体平均容重,t/m3;d为承压拱顶部围岩承受水平压力的等价厚度,m,一般d=1.0~2.0 m。

当采空区的跨度达到临界大冒落跨度时,在采空区水平投影面内作冒落等价椭圆(采空区投影面内所容纳的最大椭圆,其短轴不小于临界大冒落跨度),将其中心所在位置投影到地表,即得塌陷坑中心的期望位置。

3.2 塌陷坑大小

初始塌陷坑的大小由采空区冒透地表和发生侧向崩落后的剩余体积决定。 根据式(3),初始塌陷坑的体积应满足:

式中Vm+b为冒落与侧向崩落体积之和,Vm+b=Vm+Vb,Vm与Vb分别由式(1)与式(5)计算获得。 在实际生产矿山,一般Vb不超过Vm的5%。 为简便计算,此处可忽略Vb,通过调整碎胀系数η弥补因忽略Vb带来的影响,即令将式(7)代入式(9),整理得:

4 小汪沟铁矿的应用

小汪沟铁矿为沉积变质型磁铁矿床,矿体走向长320~405 m,厚10~104 m,倾角40°~25°,侧伏角一般15°~35°,采用分区崩落法开采[9],深部采区分段高度15 m,进路间距18 m。 顶板围岩主要为混合岩,容重2.7 t/m3,平均抗压强度38.957 MPa,地表弱化岩层厚度约56 m。 在设计的地表塌陷区内有矿山公路通过,为合理评估公路在开采期间能否安全使用,需要预测地表初始塌陷坑的位置。

令Tc=38.957 MPa =3 973.61 t/m2,γ=2.7 t/m3,由式(8)计算不同分段的临界大冒落跨度,与采空区宽度对比得出,需要从+60 m 分段一直回采到0 m 分段,采空区跨度才不小于临界大冒落跨度(见图3(a))。 在0 m 分段采空区与主空区连通时,由采空区投影图上测得冒落等价椭圆长半轴为156 m,短半轴为103.3 m;采空区顶板埋深为216.5 m;此时对应的井下采出矿石总量161.21 万立方米,根据采空区形状与位置估算,约87%的采空区可被冒落散体充填,a=156 m,b=103.3 m,c=216.5 m,Vc=1 612 100×0.87=1 402 527 m3;取θ=75°,α=52°,d=1.07 m,η=1.18,ε=103.3/156 =0.66,代入式(9)与式(10)计算得:Vk=87 259.95 m3,am=55.30 m,bm=36.50 m。

取用1.2 倍的安全系数,即按am=66 m,bm=44 m圈定初始塌陷范围,圈定结果见图3(b)。 该采空区于2015 年9 月10 日冒透地表,形成一体积为9.07 万立方米的初始塌陷坑(见图3(c))。 与实际值对比,计算体积误差为-3.4%,塌陷坑中心位置相差5.4 m,按偏斜角计算误差1.43°;塌陷坑边界位置大体相符,按安全系数1.2 倍预测的塌陷范围完全覆盖实际塌陷坑(见图3(b))。

图3 塌限区计算位置与实际位置对比图

5 结 论

1) 采空区冒落引起的地表初始塌陷是矿山塌陷危害的主要危险源。 为杜绝该类危害,需研究初始塌陷坑位置的确定方法。

2) 地表初始塌陷坑是由采空区冒透地表时的剩余体积上移而形成的。 在重力场作用下,采空区冒透地表时对应的冒落等价椭圆中心在地表的投影位置可作为地表塌陷坑中心的期望位置;塌陷坑尺度可根据采空区冒透地表时的剩余空间体积进行估算。

3) 理论分析与小汪沟铁矿的应用实践表明,本文建立的塌陷坑位置计算式,与实际误差不超过5%,取用1.2 倍的安全系数,即可满足矿山塌陷危害防治范围的确定要求。

——对2018年广州市一道中考题的研究