入口弯管对矿用轴流通风机气动性能影响的数值研究①

胡建新, 徐小雨, 李 钟, 金 星, 朱祖超

(1.浙江理工大学 流体传输技术国家地方联合工程实验室,浙江 杭州310018; 2.长沙矿冶研究院有限责任公司 深海矿产资源开发利用技术国家重点实验室,湖南 长沙410012)

矿用轴流式通风机的气动性能不仅受到叶轮效率的影响,还受到实际空间、环境的限制[1-2]。 由于地下作业实际操作空间有限,而矿用风机占地面积大,因此在实际操作中,常常用弯管入口代替直进口,缩短风机整体长度。 而在通常的轴流风机设计中,一般假设风机入口流场是均匀和稳定的[3],因此会带来入口系统效应,造成实际使用性能低于理想测试性能[4]。 已有研究表明,入口管道采用弯管布置后,会造成管内流动阻力增大,叶轮入口速度沿轴向分布的均匀性受到影响,使得叶轮内部流动恶劣,形成分离区和二次流,加重风机的动能损失[5-7],且这些现象还会导致内部压力脉动增大,进而诱发振动和噪声[8-9]。 文献[10]探究了双向轴伸泵S 型弯管对水泵装置性能及稳定性的影响,发现弯管小半径侧水流流量偏大,因此靠近该侧的部分叶片推动该部分水流时产生的应力也偏大,造成叶轮稳定性下降。 文献[11]比较了弯管距离风机进口位的距离对风机性能的影响程度。 文献[12]以高压小流量前向离心通风机为研究对象,研究了不同进口位置连接弯管对风机性能的影响。 但目前针对低压轴流风机的入口弯管研究却相对较少,已有对矿用轴流风机的研究多假设进口为直管,较少考虑入口形式对风机内部流场及风机性能的影响。 本文以某公司生产的大型矿用轴流式通风机为研究对象,采用试验和数值模拟的方法,以90°弯管作为风机进口条件,改变其附加直管段的长度,研究弯管进口下非均匀和非轴对称的进口畸变对矿用轴流通风机性能的影响,研究结果可对矿用轴流风机的结构设计,特别是静止部件的设计提供参考依据。

1 数值模拟方法

1.1 物理模型

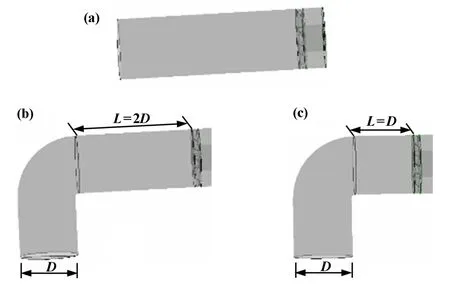

某单级轴流式通风机是浙江某公司生产的带后导叶的矿用轴流式通风机,翼型叶片的型线变化按照设计要求得到,最佳效率点与设计工况点一致。 该矿用轴流式通风机的主要部件有叶轮、导叶、内筒、外筒等,风机三维简化模型如图1 所示,风机的具体参数如表1 所示,图2 是3 种不同进口段的计算域模型。

图1 单级地铁轴流风机结构简图

表1 单级矿用轴流通风机的基本参数

图2 3 种不同进口段模型

1.2 计算网格划分

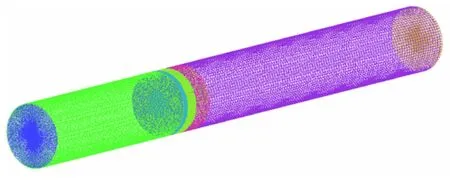

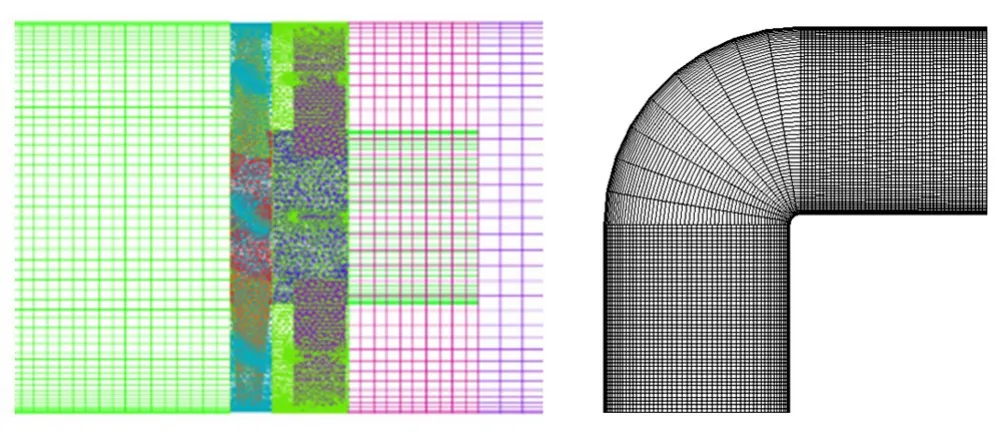

计算模型包括进入轴流通风机前流体充分发展的进口部分到离开风机充分流动的出口部分之间所有内流流道空间,进口部分长度取3D,出口部分取5D(D为风机直径),具体模型如图3 所示。 数值模拟中,为控制网格质量,提高计算精度,需要将复杂的计算区域分割,各计算域单独生成合适的网格节点分布和合适尺寸的网格,局部网格图如图4 所示。 在分析时对整个计算模型划分为5 个流体计算域:进口部分计算域、叶轮部分计算域、导叶部分计算域、内筒部分计算域和出口部分计算域。 其中叶轮部分计算域为转动计算域,但其轮盖壁面设为静止壁面;其他计算域均为静止计算域,计算域之间通过交界面进行连接。

图3 计算域网格模型

图4 局部网格示意

1.3 计算方法及边界条件

以单级轴流通风机进口计算域的进口面作为整个计算域的进口,出口计算域的出口面定义为整个计算域的出口。 进口边界条件给定为设计工况点的质量流量进口,出口条件为静压出口,参考压力为一个大气压,进出口湍流动能和湍流动能耗散率由经验公式计算确定。 本模型采用有限体积法对控制方程在空间上进行离散,计算流体为25 ℃的空气,壁面采用无滑移边界条件,近壁区域采用标准壁面函数。 考虑到轴流风机的转速较低,造成风机全压较小,因此可不用考虑气体的压缩性,用二阶迎风格式进行定常计算,采用SIMPLE 方法求解控制方程,计算模型采用SSTk⁃ε,该湍流模型能较为精确地模拟逆压梯度引起的分离点和分离区大小,对封闭腔内边界层、自由剪切流、低雷诺数流场模拟较好,适合有逆压梯度和分离的复杂边界层,可用于转捩流动、二次流、分离流等问题,具有比标准的k⁃ε模型更突出的优点。 计算结果的收敛标准为计算残差小于10-4且监测的进出口总压基本不变。 稳态计算时,将动静交界面设置为冻结转子类型(Frozen rotor interface);非稳态计算时,将动静交界面设置为瞬态冻结转子类型(Transient Rotor/stator interface)。非稳态求解时,将稳态求解的收敛结果作为初始条件。根据风机的转速980 r/min,可得出该风机的转动周期为0.061 22 s,设置时间步长为0.001 53 s,风机的叶片数为8,因此以叶片转过45°作为一个计算周期。

1.4 控制方程

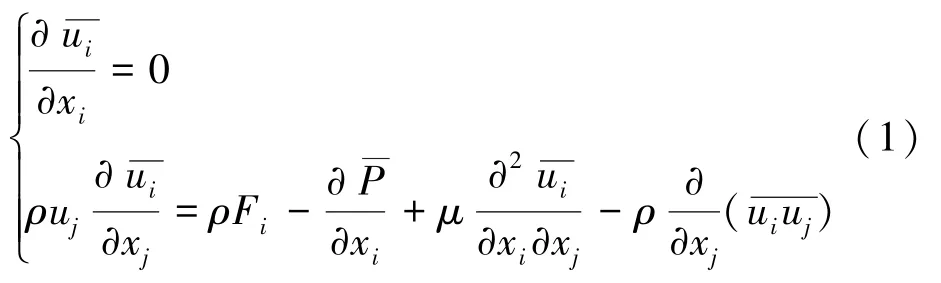

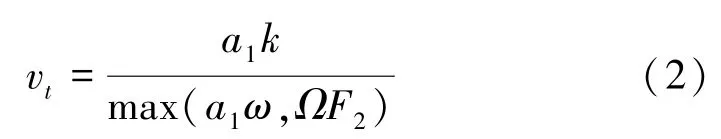

这里研究的是三维非定常流动,控制方程为三维雷诺时均N⁃S 方程:

式中和为流场时均流速和时均压力;ρ和μ为流体的密度和黏度;Fi为流体所受体力

为雷诺应力项,需要通过湍流模型进行封闭。

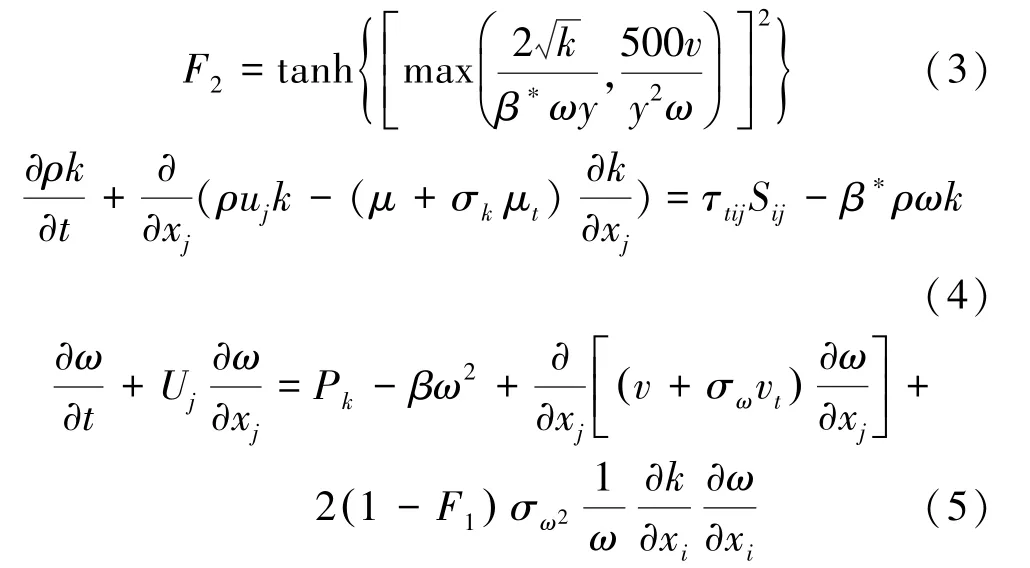

SSTk⁃ε模型由Menter[13]于1992 年提出。 该湍流模型通过将模型k⁃ω和k⁃ε加权平均的方式组合起来,在壁面处采用k⁃ω模型,在远离壁面处采用k⁃ε模型,充分利用k⁃ω模型对逆压梯度模拟精确度高和k⁃ε模型对湍流初始参数不敏感的特点,提高了数值模拟的准确性:

式中Ω为涡量;vt为湍流运动黏度;F2是一个判断变量,通过比较可以确定vt的计算公式。

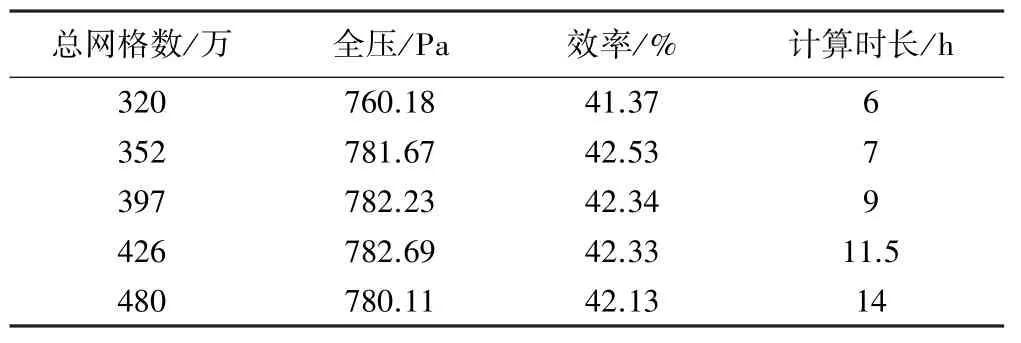

1.5 网格无关性验证

在单级轴流式通风机设计工况下对计算网格进行了无关性验证。 一共设置了5 组网格对照组,网格数分别为320 万、352 万、397 万、426 万和480 万,对照表2 中设计工况下得到的总压值可知,当网格数达到352万后,全压和效率基本保持不变,又考虑到计算资源,最终确定总网格数为352 万。 其中叶轮区域网格数约200 万,导叶区域网格数约80 万,内筒及进出口区域网格数总计约70 万。

表2 设计工况点随网格数量变化表

2 计算结果及分析

2.1 试验装置

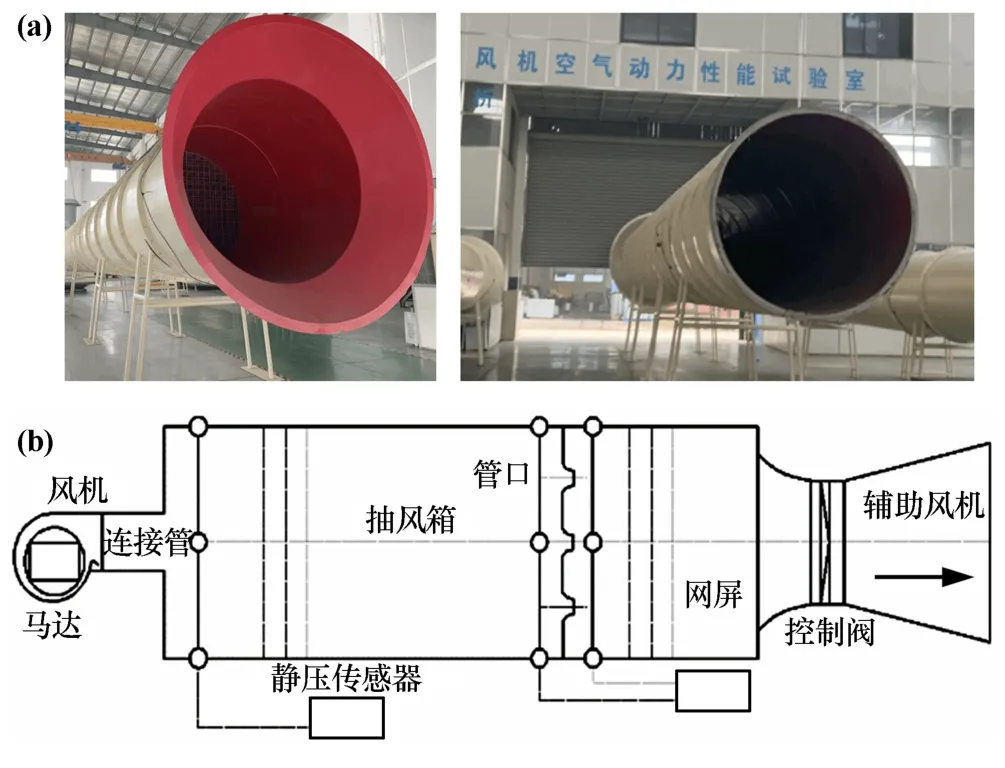

为了验证数值模拟结果的准确性,按照GB/T1236—2000、ISO5801 和AMCA210 的标准对实验风机进行气动性能测试,风机由交流变频电机驱动,电机转速为980 r/min,试验装置如图5 所示。

图5 试验装置图

轴流通风机数值模拟结果与试验结果对比如图6所示。 由图6 可见,数值模拟和模型试验结果曲线变化规律一致,流量⁃全压和流量⁃效率曲线基本吻合,试验值在设计工况点下略低于模拟值,主要由于试验过程中存在摩擦并且受到环境影响,造成轴功率损失。试验装置的误差范围均在5%之内,不超过文献规定的最大误差范围。

2.2 计算结果及分析

2.2.1 弯管入口流线分布

图7 给出了3 种入口连接方案下的风机全压和效率曲线的对比。 方案1 为不带弯管的圆柱形进气管道,方案2、3 为90°弯管进气管道,弯管与风机进口之间连接的直管段长度分别为D和2D(D为风机进气直径)。

图7 3 种方案下风机性能曲线

从图7 可以看出风机入口采用弯管连接后,风机性能曲线整体下降,最佳效率点左移,在小流量工况下全压和效率得到改善,但在大流量工况下,风机性能下降明显,与标准的直管段进口相比,风机效率绝对值下降最高达到8%。 比较两种不同弯管长度发现,随着附加直管段长度增加,风机性能曲线有所回升,性能有所改善。

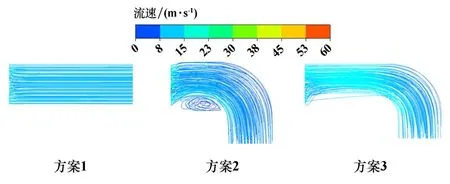

图8 展示了3 种入口连接方式的进口段流线图,可以看出,采用弯管入口后,来流的均匀性变差。

图8 不同进口弯管长度下风机入口段流线分布

从图8 可以看出,全直段风机入口速度比较均匀,呈现对称趋势。 采用弯管连接后,速度分布呈现不均匀性,在弯管内侧均出现低速区,这是因为流体流经弯管时,弯管内侧半径较小,流体的流动方向改变较大,因此推动此处流体流动的力要求较大,导致大部分流体通过管外侧流入,因此弯管内侧的速度小于外侧,也就导致了一部分能量损失,使得风机气动性能下降。方案2 在弯管内侧出现了明显的回流,内侧发生流动分离,进口通道的有效通流面积减小,容易发生阻塞。 方案3 的附加直管段较长,流体经过弯管后有较长一段缓冲区,不均匀性得到改善,风机性能得到回升。

图9 不同方案风机入口段压力分布图

2.2.2 弯管入口压力分布

径向截面观察比较方案2、3风机进口段压力云图(如图9 所示),可以发现弯管内侧出现低压区,由于水流进入弯管后强行改变方向会撞击弯管壁面,造成流动分离,产生压力梯度,弯管内侧会出现部分流体脱流现象,造成内侧低压区的存在。 对比图9 中A 区域局部压力图(如图10 所示),发现方案2 低压区面积较大且压力分布不均匀,压力梯度不明显,出现两个高压区。 这是因为附加直管段长度较短,流体撞击后速度方向改变对内部流动不均匀性影响较大,管道整流作用尚未完全发挥流体就已经进入动叶区,出现流体堆积现象。

图11 是叶轮进口截面压力分布,在同一个叶道中方案2 出现了两个明显的高压区,且叶顶间隙处高压区域较大,这就进一步说明了方案2 的弯管损失较大,流动性较差。

图10 A 区域局部压力图

图11 叶轮进口截面压力分布

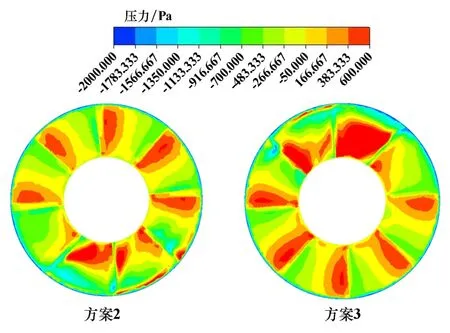

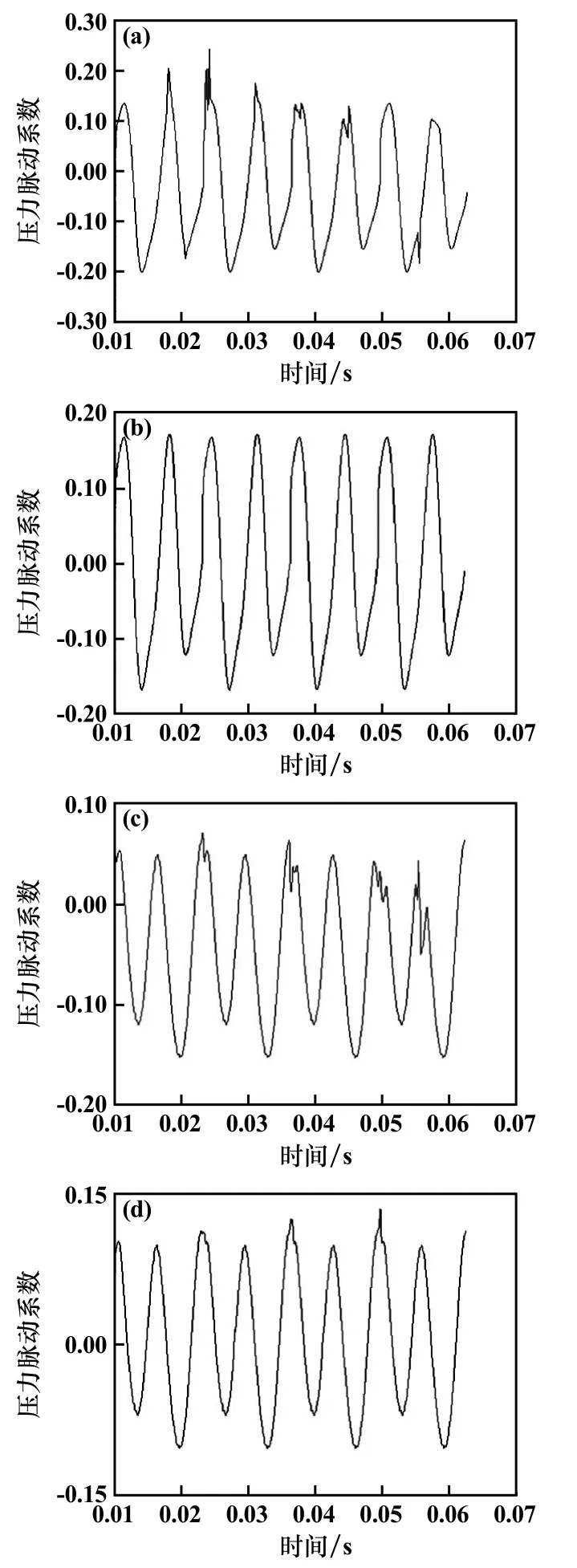

2.2.3 弯管入口压力脉动

对不同入口管道的轴流风机设计工况下进行非定常的计算,主要研究在不同附加直管段的弯管入口下,叶轮进口压力信号随时间的变化特征。 在叶轮的进口面和出口面设置压力脉动监测点P1和P2,如图12 所示。为保证数值模拟的准确性,对正常直入口管道的风机进行压力脉动信息采集,选取一个周期内压力脉动的时域图进行对比,发现变化趋势和峰谷数目基本一致,每个周期内峰值点的个数为8,这与动叶片数目保持一致,以此保证了数值模拟的准确性。

为了更直观地反映入口管道直管段长度对风机压力变化的影响,引入压力脉动系数Cp,将瞬时压力变成无量纲系数:

图12 监测点位置分布

式中pi为第i秒的瞬时压力,Pa;为各瞬时压力的时均值,Pa。

压力脉动时域图见图13。

图13 压力脉动时域图

从图13 可以看出,风机入口变成弯管后,压力脉动仍随着时间呈周期性波动。 沿着流体流动方向,静压值瞬时值逐渐增大,但脉动幅度却呈减小的趋势,这是由于流体经过叶轮区域被加速,机械能增大,因而压力均值提高,加速后开始离开叶轮,因而脉动幅度降低。 不同直管段长度的弯管入口P1点压力脉动幅度变化较大,而P2点变化并不明显,这是由于不同附加直管长度改变的是气流进口段,而叶轮对其做功一致,因而叶轮进口截面压力脉动存在明显变化,而叶轮出口面相差不大。 附加直管段较短导致流体在到达动叶入口面时流动仍较大,气流对叶片的冲角较大,导致叶片对通道空气的击打作用变强,击打强度变大。 此外不同主附加直管段的叶片表面压力分布不均匀,使得叶片表面应力分布不对称,因而压力脉动变化在一个周期内摆动幅度存在差异,波峰值和波谷值存在变化。

3 结 论

采用三维非定常数值模拟的方法研究了进口弯管对大型矿用轴流风机性能的影响,结果表明:

1) 风机入口连接弯管会影响来流的均匀性,使得入口速度分布不均匀,弯管内侧的气流发生流动分离,产生回流区,出现紊乱的涡结构,流动损失增加,导致出口静压降低,风机整体性能下降。

2) 弯管与入口之间的连接长度会影响内部流场,当附加直管段长度较大时,起到了一定的整流作用,管道内的回流区减少,原本的涡结构明显变小,流动较为平稳,入口处速度分布变得均匀,叶轮入口处压力脉动减小。

3) 弯管附加直管段长度为2D时,来流的不均匀性得到改善,管内流动分离和堆积现象得到缓解,风机气动性能有所回升。