高速气流破拱清堵技术在某铁矿选矿厂的应用

汪加军

(安徽开发矿业有限公司,安徽 六安 237474)

0 引言

安徽某矿业公司是一家大型铁矿石采选联合企业,地处安徽省霍邱县经济开发区核心区域,铁矿石资源储量2.78 亿t,其中磁铁矿资源储量1.05 亿t,设计磁铁矿采选系统年处理铁矿石250 万t,年生产铁精粉83 万t。磁铁矿系统主要入选矿石为单一磁铁矿石,原矿铁品位26.82%,品位较低,硫、磷杂质含量低,为低品位易选矿石。设计采用“三段-闭路干选-阶段磨矿-阶段选别”工艺流程,生产铁精矿品位66.5%,综合尾矿铁品位为7.04%[1]。

安徽某矿业公司选矿厂铁矿石经过“三段-闭路”流程后,矿料通过胶带运输布料小车移动分矿进入原矿仓储存,再依靠矿料自重从矿仓底部下矿口流出,通过胶带机输送至选矿厂磨选系统。受铁矿石原矿性质及原矿仓结构等因素影响,原矿仓容易发生矿料堆积、棚拱、粘结等堵塞不下矿现象,特别是矿料潮湿、粉矿量大时表现更为明显,直接导致原矿仓有效储存容积减少,生产连续性降低,从而使原矿仓失去了储存矿料、均衡调节生产的工艺功能,破坏了选矿生产的连续性,严重制约着选矿生产效率。

1 原矿仓堵塞现象原因分析

选矿厂破碎系统采用传统“三段-闭路”干选流程,破碎最终矿料经胶带机输送至磁铁矿原矿仓储存,大部分矿料产品粒度较细,粉矿较多。为降低生产现场粉尘浓度,在各作业工序易扬尘点均采取了喷淋抑尘措施,导致进入原矿仓的矿料含水量较高,因此在生产运行中原矿仓经常出现堵塞不下矿现象。通过长期现场观察,发生上述现象时原矿仓内矿料的矿料堆积状态主要有矿料堆积粘壁、矿料棚拱、漏斗粘结堵塞等三种状态,如图1所示。

(a)堆积粘壁 (b)矿料棚拱 (c)漏斗粘结堵塞

堆积沾壁是由于矿仓结构存在流动死区、矿料在流动过程中沿仓内壁形成较大的滞留区、矿料粉矿量大、含水量高容易沿仓内壁逐渐粘结等因素;矿料棚拱是由于受到了矿料之间的相互吸附作用,从而在仓内起拱居高不下而造成的堵塞;漏斗粘结堵塞是由于仓内矿料粘结成块或者大块矿石集中在下矿漏斗周围,导致其余矿料无法正常流动下矿。

从原矿仓内矿料堆积状态可以分析得出,矿料与仓壁间的作用力是阻碍矿料正常下矿的主要因素,容易产生矿料沿仓壁粘结、堆积等现象;矿料之间的作用力是阻碍矿料间相对运动的主要因素,容易产生矿料堆积、棚拱等现象。因此,矿料与仓壁之间的作用力和矿料之间作用力是导致原矿仓内矿料堆积、粘结、棚拱等现象出现的主要原因。

2 选矿厂原矿性质及原矿仓结构分析

2.1 原矿性质

选矿厂原矿仓内矿料在工程上可以看作散状物料,因此可以用内摩擦角来评价矿料的流动性。内摩擦角反映了矿料之间相互作用力,内摩擦角越大,矿料之间相互作用力越大,流动性越差[2]。矿料内摩擦角与其组成颗粒的大小、形状、含水量等因素有直接的关系,一般来说,铁矿石矿料粒度越小,含水量越大,其内摩擦角越大,矿料之间相互作用力越大,流动性就越差,从而导致原矿仓矿料无法正常流动下矿。

1)矿料粒度:经破碎筛分后的铁矿石矿料粒度为0~12 mm,最小者仅为几个微米,且形状不一。当矿料中粉矿量增多时,其内摩擦角增大,矿料间相互作用力越大,越容易产生堆积、拱棚等现象。

2)矿料含水量:经长期监测,原矿仓内矿料含水量一般在2%左右,最高可以达到5%以上。当矿料含水量较大时,由于水分子的极化作用,矿料内摩擦角、粘结力随之增大,容易粘结成团,具有粘结性,流动性急剧变差,容易粘结在矿仓内壁或者结拱,造成粘结、拱棚等现象。

3)矿料储存时间:选矿厂原矿仓储存矿料为铁矿石,松散密度较大,约为2.22 t/m3。矿料储存时间越长,矿料堆积的高度越高,矿料之间越容易被压实,矿料容易由散料转变成集料,导致表面粗糙度增加,内摩擦角增大,流动性变差。选矿厂原矿仓设计储存矿料8 200 t,储存缓冲时间28 h,储存时间过长。在实际生产中,矿仓储矿时间保持在10 h以下,超过10 h以上时矿仓做放空处理,以减少堵塞不下矿情况出现。

2.2 原矿仓结构

选矿厂原矿仓为钢筋混凝土结构筒仓,仓内衬采用厚度为30 mm的高强度耐磨料,选矿厂共配套4座原矿仓,呈一字型排布。自南向北编号为磁1#~磁4#矿仓,原矿仓总容积约3 700 m3。矿仓上部由胶带运输布料小车,沿着矿仓纵向分两侧向矿仓内布料,矿仓下部结构为圆形平底,在平底底部均匀分布有6个800 mm×800 mm下矿口,矿料从下矿口下料至漏斗中,再经胶带运输机转运至磨选系统。原矿仓及仓底下矿口示意图,见图2。

图2 原矿仓及仓底下矿口示意图

由图2可见,矿仓内非下矿口区域容易形成矿料流动死区,矿料容易在死区堆积并向顶部及周围延伸,降低矿仓内部的有效容积,影响矿料流动性。仓内衬为高强度耐磨料,表面摩擦系数大,粗糙度大,导致矿料与仓壁间摩擦力增大,矿料流动性变差。

3 原矿仓堵塞的常规处理方法

3.1 人工清理

人工清理主要有仓内清理、人工捣捅、敲击振动等三种方式。仓内清理,即作业人员进入矿仓内部,自上而下逐层清理,清理过程中安全风险较大,且工作量巨大;人工捣捅,人工使用6 m长的DN25钢管通过下矿漏斗观察孔处通入仓内,不断捣捅以保证正常下矿,捣捅过程中需要极强的臂力,下矿过程中矿料不断从观察孔掉落,存在较大安全隐患,现场文明生产环境难以保持;敲击振动,人工使用18磅大锤不间断的敲击下料漏斗,产生振动确保正常下矿,大锤持续敲击导致下料漏斗变形情况严重,内部衬板及连接部位容易脱落,存在较大安全生产隐患,敲击振动仅对解决下矿口附近粘结堵塞有效,对仓内矿料堆积、棚拱等几乎没有效果。

3.2 仓内爆破清理

仓内爆破清理是由具有爆破作业资格的人员,按照安全操作规程,从下矿漏斗观察孔处将爆破器材送入矿仓内部,然后起爆,通过爆破产生的强烈振动破除矿料堆积、拱棚等现象,确保下矿顺利。爆破清理方法直接有效,但对仓内结构和下矿漏斗具有一定的破坏作用,同时操作较为复杂,安全隐患较大。

3.3 高压水清理

高压水清理是使用高压水枪对矿仓内壁粘结物料、死区堆积物料进行冲洗,利用强力的水射流破坏粘结矿团和棚拱结构,清理难度和劳动强度大,高压水枪使用存在一定安全隐患,同时容易造成矿料潮湿,下矿口周边文明生产环境差。

3.4 振动电机清理

振动电机清理是在矿仓下矿漏斗外壁安装振动电机,通过电机振动下料,效果略逊于人工敲击振动,且振动电机噪音大,使用具有一定的局限性。

4 高速气流破拱清堵技术及现场应用

4.1 破拱清堵器布置及工作机制

针对选矿厂原矿仓堵塞不下矿的现状,生产现场主要采用人工清理、仓内爆破清理的方法进行处理,安全隐患较大,劳动效率较低。2018年,选矿厂根据原矿仓的结构特征以及生产现场实际,对磁4#原矿仓进行技术改造,利用高速气流破拱清堵技术,在不对原矿仓进行内部结构优化和土建改造的情况下,探索原矿仓堵塞不下矿问题的最优解决方案。

通过对原矿仓筒仓形式、下矿漏斗结构、现场生产实际等因素综合考虑分析,结合前期处理堵塞问题的实际经验,在原矿仓仓外及仓下下矿漏斗处等多个部位增设破拱清堵器(俗称空气炮)。

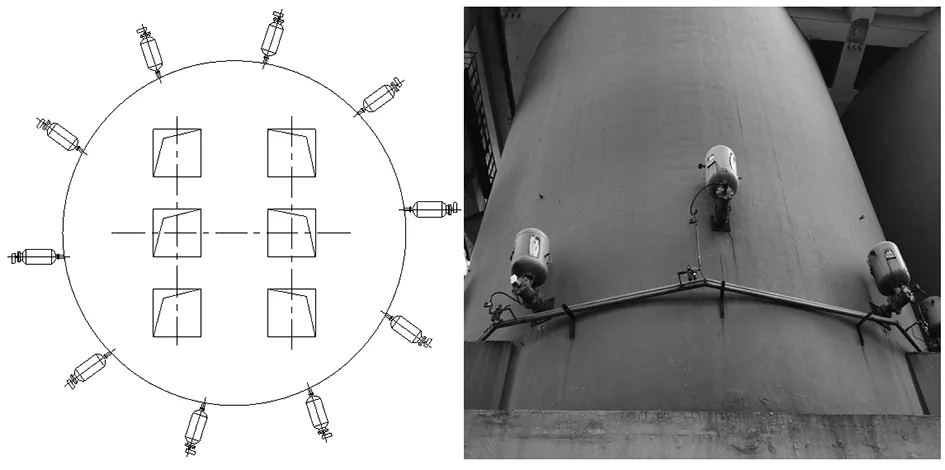

1)仓外部分:根据原矿仓筒仓圆形结构,在原矿仓外壁四周均匀布置10台破拱清堵器,破拱清堵器安装可依据现场实际情况予以微调,仓外安装示意图和实景图,如图3所示。利用破拱清堵器将高速气流压入原矿仓,通过高速气流产生的膨胀冲击波来消除或减小矿料之间、矿料与仓壁之间相互作用力,破坏堆积、拱棚等堵塞现象,促使矿料正常下矿。

图3 原矿仓破拱清堵器仓外布置示意图及实景图

2)仓下部分:在仓下下矿漏斗侧面靠近下矿口处安装破拱清堵器,中部两个下矿漏斗处不安装,其余处共布置4台破拱清堵器,仓下下矿漏斗处布置实景图,如图4所示。破拱清堵器安装时根据实际需要倾斜一定角度,以保证其工作效果。破拱清堵器可以将压缩空气瞬时高速喷射出来,高速气流喷出后产生强大的冲击力和膨胀力,破坏仓内矿料原有静态平衡,从而消除粘结堵塞、堆积沾壁等现象,保证下矿口和下矿漏斗内料流顺畅。

图4 原矿仓破拱清堵器仓下布置实景图

在磁4#原矿仓仓外及仓下下矿漏斗处共布置破拱清堵器14台,组成高速气流破拱清堵系统。系统可以根据现场需要确定不同破拱清堵器的工作次序和工作时间间隔,在实际生产过程中积累经验及运行数据,建立破拱清堵系统运行参数数据库,不断探索调整,确定最优组合运行方案,以便于更好的发挥系统的最大效能。

4.2 破拱清堵器工作原理及工作过程

选矿厂所用破拱清堵器储气罐为100 L,排气口尺寸为DN100,冲击力最高可达到15 000 N,相邻工作时间可根据现场需要调整。其工作原理为,利用气压平衡和空气动力学原理,将一定量的压缩气体储存在气罐内,储存的压缩空气通过固定的喷嘴瞬间释放,高速高强度的气流直接冲击矿仓内散状物料,可以破坏因矿料之间、矿料与仓壁间相互作用力而形成的堆积沾壁、棚拱、粘结堵塞等状态,使矿料恢复正常重力流动,从而保证矿料输送和选矿生产过程的连续性[3]。

破拱清堵器工作过程如图5所示,主要分为进气、储气、放气三个过程。

1)进气过程:外部压缩气体通过进气口进入储气罐内,持续充入气体,直到储气罐达到一定压力为止。

2)储气过程:当储气罐内空气达到一定压力后,进气过程停止而气压平衡,气罐储存空气,等待释放信号。

3)放气过程:接受到控制器释放信号后,快速排气阀迅速释放顶住活塞的压缩空气,在压力差的作用下,活塞迅速回返,气罐内空气瞬间排出,冲击矿料。前次放气过程结束后, 回流空气使活塞关闭,等待下一个工作过程。

图5 破拱清堵器工作过程

4.3 高速气流破拱清堵技术的应用效果

破拱清堵系统具有结构简单、自动化控制、运行高效安全、维护工作量小等优点。经选矿厂长期使用实践,应用效果良好:一是有效解决了原矿仓堵塞不下矿问题,保证了选矿系统连续生产;二是提高了矿仓缓冲能力,延长了上下游工序生产维护时间,更有助于生产系统协调组织;三是消除了以往人工清理和爆破清理带来的安全隐患,降低了职工劳动强度,现场文明生产环境得到了改善。

5 结语

高速气流破拱清堵技术在安徽某矿业公司选矿厂应用取得了良好的效果,不仅有效解决了原矿仓堵塞不下矿的问题,还提高了矿仓缓冲能力,消除了传统清理作业的安全隐患,降低了职工劳动强度,改善了现场文明生产环境。高速气流破拱清堵技术为企业带来了显著的经济效益,也为其他选矿厂类似问题的解决提供了参考依据,应用前景广泛。