桥梁动态称重系统在刚构-连续箱梁桥中的试验研究

赵 华, 吴汉立,2, 扈振涛, 安家禾

(1.湖南大学 土木工程学院,风工程与桥梁工程湖南省重点实验室,湖南 长沙 410082;2.密苏里科技大学 土木建筑与环境工程学院,美国 密苏里州罗拉 65409;3.广东省清远市交通运输局,广东 清远 511500)

车辆超载不仅会严重危害公共交通安全,而且会加速现有公路、桥梁等基础设施破坏,造成重大国民经济损失[1-3]。近年来由于桥梁结构超过自身承载能力极限而导致安全事故屡屡发生,因车辆超载造成基础设施破坏以及维护费用增长引起了全社会的广泛关注[3-5]。基于以上原因,对于运营车辆的高效管理变得越来越重要。

桥梁动态称重 (Bridge Weigh-In-Motion, BWIM)系统,以桥梁结构为载体,利用桥梁结构在车辆荷载作用下的动态响应信号,高效地识别过桥车辆的轴数、轴距、车速、轴重等信息[3,5]。对车辆信息的精准高效获取,将有效地提高现代交通的综合治理水平,并为公路、桥梁等基础设施的健康监测和管理维护提供依据[1,3,6]。

美国学者Fred Moses于1979年率先提出了BWIM这一概念,并提出了基于最小二乘法原理的Moses算法[3-5,7],随后BWIM系统获得了快速的发展[4-6],并催生了一批现代的商用BWIM系统。1984年澳大利亚学者Peters研发出了第一套BWIM系统,并命名为AXWAY[4,5,8],该系统一个最大的缺陷是需要人工干预,因此无法实现大规模的数据采集[8]。2a后,Peters及其团队又开发出一套基于涵洞的BWIM系统,命名为CULWAY[4,5,9],选择涵洞为研究对象的原因是车辆行驶过程中产生的动态信号可以被涵洞周围的土壤快速的吸收,从而可以获得更为纯粹的桥梁静态响应信号,车辆总重的识别精度达到了±10%[9-10]。进入21世纪,随着动态称重系统在欧洲的蓬勃发展以及WAVE项目的启动,催生了著名的商用BWIM系统SiWIM[4,10,11]。

早期的算法以桥梁结构的理论影响线为参照,对行驶车辆的轴重及总重进行识别[3,12]。然而,由于桥梁结构的实际边界条件、材料特性、几何特性与理论计算值之间存在明显的差异[3,12]。因此,用基于理论影响线的BWIM系统来计算的车辆总重,产生的精度损失不可忽略[13]。O′BRIEN等和ZHAO等分别指出,现场标定的桥梁结构实际影响线能更真实地反映桥梁的结构特性,采用现场标定的桥梁结构实际影响线计算车辆轴重和总重,可以显著提高BWIM系统的轴重计算精度[3-5,13]。

传统的BWIM系统采用车轴探测器来获得移动车辆的车轴信息(轴数、轴距、车速)。通常情况下,车轴探测器被安装在路面以下,安装过程需要中断交通,在一定程度上还会造成路面结构的损伤[5]。为克服以上缺点,非损伤车轴探测技术应运而生,Znidaric在1999年提出在桥梁底部安装车轴探测传感器的设想[10,14],随后NOR车轴探测技术(Nothing on the Road,亦称为Free of Axle Detector: FAD车轴探测技术)实现了这一设想,该技术由于设备安装简便、安装成本低、识别精度良好,引起了学术界的广泛关注[5,15]。

目前对BWIM系统的研究主要集中在简支梁桥、板桥、T梁桥等小跨径桥梁[3,4],以及正交异性钢桥面板等车辆荷载作用下,局部效应较为明显的桥梁[4,6,16]。BWIM系统在大跨径桥梁结构的研究与应用依然十分有限[4]。

本文基于广东省清远市伦洲大桥(刚构-连续箱梁桥)的实桥测试,采用修正的Moses算法和桥梁结构实际影响线来计算车辆轴重,提出了基于快速傅里叶变换的新型FAD BWIM系统。从而大幅提高了FAD车轴探测传感器的轴数、轴距、车速识别精度,进而有效地提高了BWIM系统对于车辆轴重的识别精度。此外,各车道影响线的标定结果表明该类桥梁整体效应强,荷载横向效应不明显。基于此,提出了针对该类桥梁的影响线标定的简化方法。研究成果展现了将BWIM系统的应用范围拓展到大跨变截面刚构-连续梁桥结构体系的可行性,并为后续研究提供基础。

1 试验方案与过程

1.1 测试桥梁简介

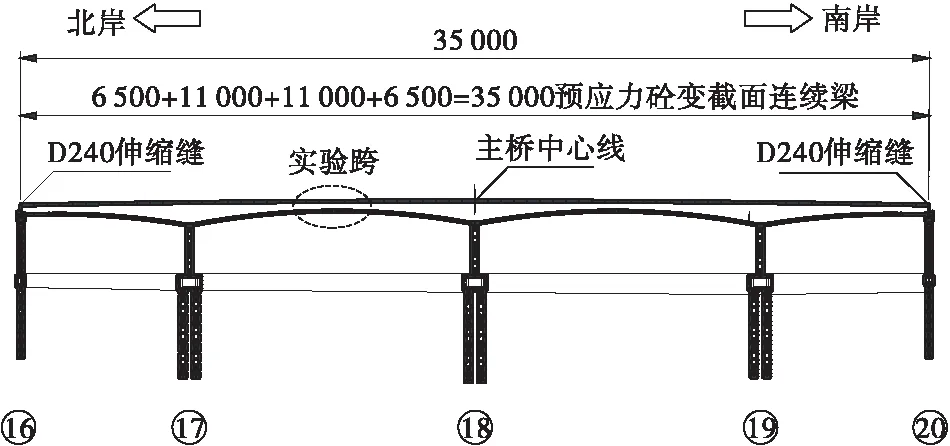

测试桥梁为广东省清远市伦洲大桥,如图1所示,该桥采用变截面预应力混凝土刚构-连续梁组合体系。主桥跨径组合为65 m+2×110 m+65 m,箱梁为单箱单室结构,梁顶部宽度为13.5 m,底部宽度为7.5 m,顶板外侧悬臂长度为3.0 m,箱梁根部高度为6.6 m,跨中梁高2.8 m,桥面铺装为10 cm沥青混凝土铺装。下部结构主墩为实体墩,18号桥墩为中主墩,采用刚构体系并与主梁固结;17号桥墩和19号桥墩为边主墩,边柱墩横向设置3排支座,为结构连续体系;16号桥墩和20号桥墩为边墩。

伦洲大桥主桥采用双向六车道布置,该桥分为上、下游两幅。桥面布置为:2.0 m(人行道)+11.25 m(行车道)+0.5 m(双黄线)+11.25 m(行车道)+2.0 m(人行道),共计27.0 m,荷载等级采用城市-A级,设计车速为60 km/h。

由于主桥上游幅和下游幅结构对称,本次试验选择北岸侧110 m跨上游幅作为试验跨进行BWIM系统现场试验,如图1所示。

图1 伦洲大桥立面布置及测试跨(单位:cm)Figure 1 The elevation of Lunzhou Bridge and the test span (Unit: cm)

1.2 试验方案及传感器布置

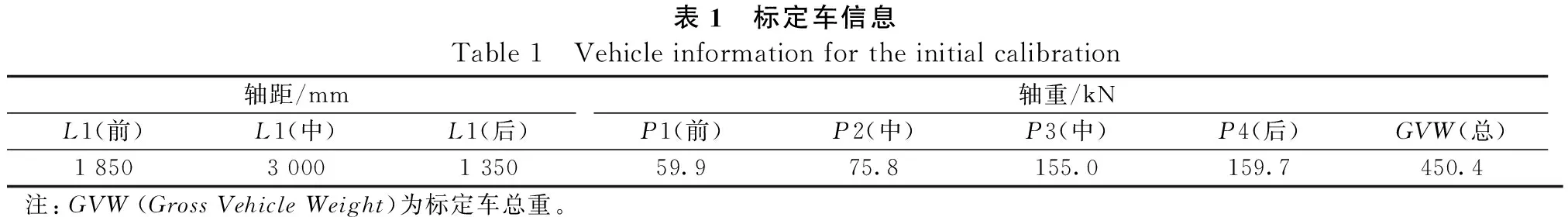

本次试验,标定车采用一辆已知轴重、轴距等信息的四轴标定车进行跑车试验,试验过程中标定车以50 km/h的目标车速在桥梁测试跨的3个车道分别进行10次独立重复的跑车试验。标定车基本参数如表1所示。

表1 标定车信息Table 1 Vehicle information for the initial calibration轴距/mm轴重/kNL1(前)L1(中)L1(后)P1(前)P2(中)P3(中)P4(后)GVW(总)1 8503 0001 35059.975.8155.0159.7450.4注: GVW (Gross Vehicle Weight)为标定车总重。

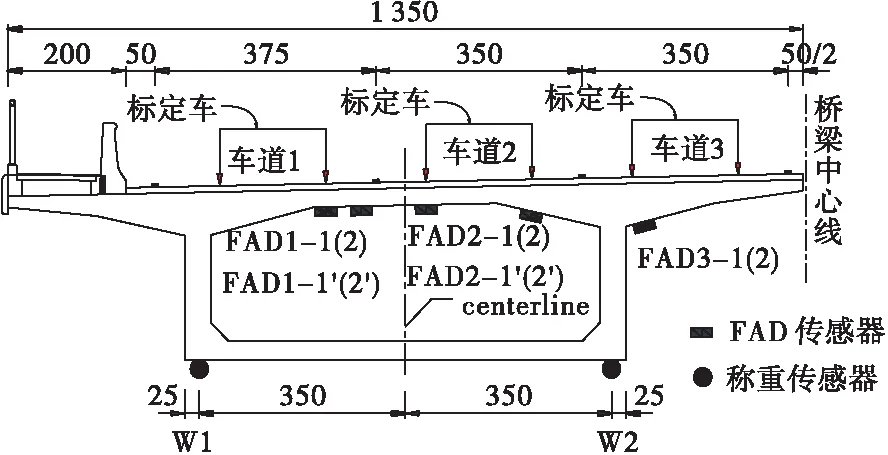

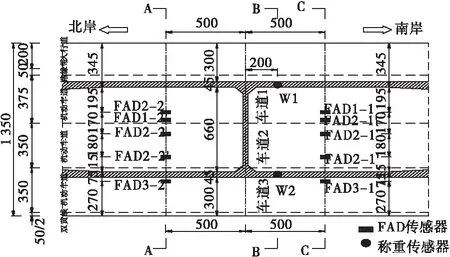

称重传感器和车轴探测传感器(FAD传感器)均采用纵桥向布置,安装位置如图2、图3所示。

图2 传感器横桥向布置图(单位:cm)Figure 2 Sensor positions of cross section (Unit: cm)

图3 传感器纵桥向平面布置图(单位:cm)Figure 3 Sensor positions in the longitudinal direction of the bridge(Unit: cm)

FAD传感器分别布置于车道下距离测试桥跨的跨中前后5 m处的A、C截面,用来记录各车轴经过传感器产生峰值信号的精确时刻,进而推算车轴数目、车轴间距以及车速等信息。

FAD1-1和FAD1-2以及FAD1-1’和FAD1-2’代表车道1下的2组车轴探测传感器。FAD2-1和FAD2-2以及FAD2-1’和FAD2-2’代表车道2下的2组车轴探测传感器。FAD3-1和FAD3-2代表车道3下的车轴探测传感器。2个称重传感器布置于梁底B截面处,编号为W1和 W2,该组传感器用于采集车辆过桥时候的梁底动态响应信号,以计算过桥车辆的轴重。为避免跨中横隔板对应变测试产生影响,称重传感器布置在跨中截面距南岸2.0 m位置。

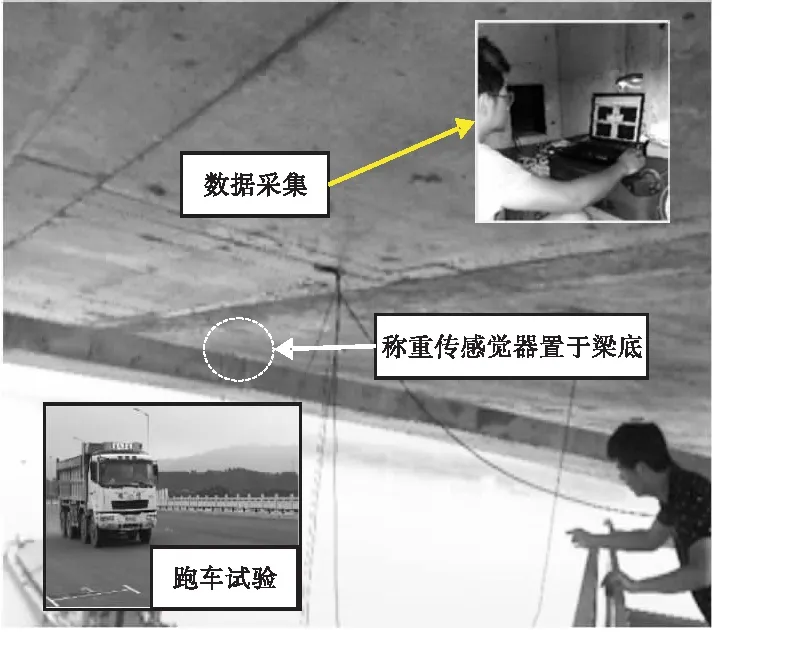

1.3 BWIM系统的安装及测试

BWIM系统的主要构成部分有:①FAD传感器;②称重传感器;③动态应变测试仪;④笔记本电脑。在本次BWIM系统的安装测试中,FAD传感器和称重传感器均选用扬州科动电子技术研究所生产的KD4001工具式应变计,采集仪选用日本株式会社东京测器研究所开发的DC-204R智能动态应变测试仪,采样频率设置为500 Hz。BWIM系统安装及测试如图4所示。

图4 FAD BWIM系统安装及现场测试Figure 4 FAD BWIM system installation and field tests

2 BWIM系统的基本原理

2.1 车轴探测技术

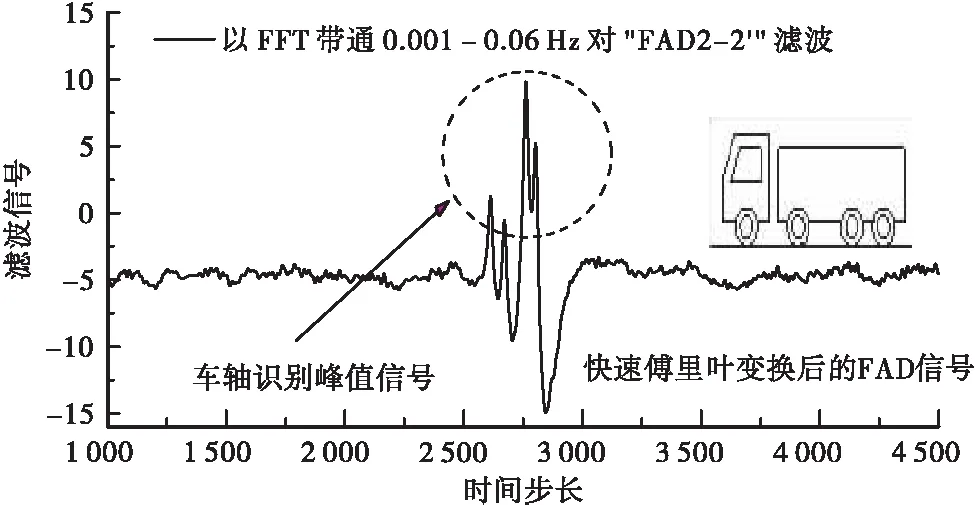

由于测试桥梁整体刚度大,局部效应不明显,车辆通行过桥的过程中产生的结构响应会相对较弱,通过快速傅里叶变换可以显著提高车轴识别精度,从而进一步提高BWIM轴重识别精度。

图5(a)、 图5(b)展示了标定车行驶过车道2时传感器FAD2-2’所采集的信号。由图5(b)可以看出,车轴经过FAD传感器时会产生明显的峰值信号,然而,车桥耦合振动以及环境噪声会严重干扰车轴识别的效率和精度,在某些情况下计算机甚至出现识别错误或无法识别的现象。通过快速傅里叶变换设置带通频率为0.001~0.06 Hz,可以有效过滤干扰信号,从而提高车轴识别效率,保证了车轴识别的准确性,如图5(a)所示。由图5(a)可以看出,经快速傅里叶变换处理过的FAD信号呈现了4个明显的峰值信号,表明过桥车辆为4轴车,与实际情况相符。

(a) 经快速傅里叶变换的FAD信号

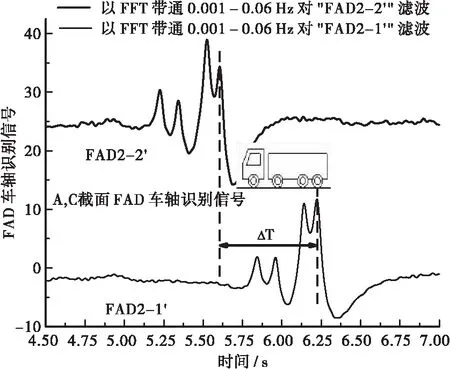

图6展示了标定车行驶过车道2时传感器FAD2-2’和FAD2-1’所采集的动态响应信号,经过经快速傅里叶变换处理2个FAD信号均呈现4个干净的峰值信号,同样也表明过桥车辆为4轴车。传感器FAD2-1’所采集的信号滞后于FAD2-2’传感器△T的时间间隔,可以得出车辆先经过FAD2-2’,再经过FAD2-1’,这和实际情况也是一致的。由图3可知,2个FAD传感器布置间距为L=10.0 m。假定车辆匀速通过2个FAD传感器,利用公式v=L/△T可以推算出车辆过桥速度。根据标定车车轴A1, A2, A3, A4通过FAD传感器的时间刻t1,t2,t3,t4以及车速v, 利用公式Li=v×(ti+1-ti),其中i=1、2、3,可以分别算出轴距L1,L2,L3。因此,过桥车辆的轴数、轴距、速度、行驶方向等信息可以通过BWIM系统实时高效获取。

图6 FAD传感器车轴识别信号示意图Figure 6 Axle identification with FAD sensors

2.2 桥梁影响线标定

实际桥梁结构和理想模型之间的力学特性差异无法完全消除,采用理论影响线无法有效地反映桥梁结构真实的边界条件和结构特性。因此,获得合理有效的影响线对于BWIM系统的精度提高至关重要。与理论影响线相比,现场标定的桥梁结构影响线能更加真实地反应桥梁的实际结构特性[3,5,13]。

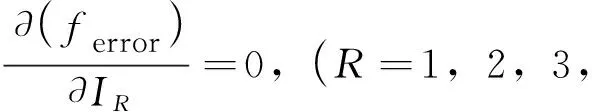

利用现场标定的测试跨中弯矩影响线作为参照,来识别过桥车辆轴重和总重。在已知标定车轴重的前提下,根据桥梁梁底动态响应,通过对误差函数求偏微分,进而标定得到桥梁结构的影响线。

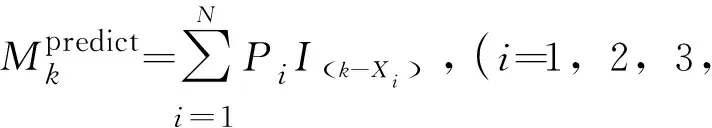

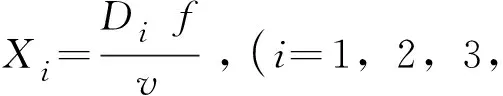

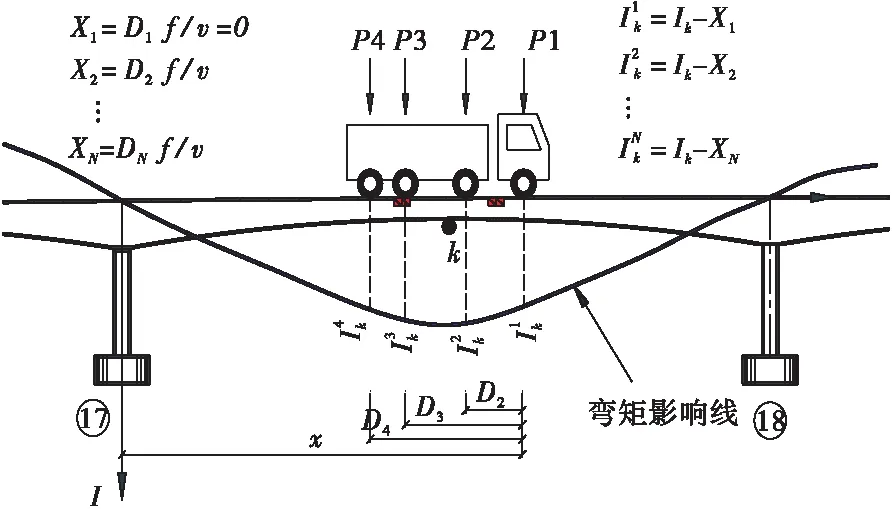

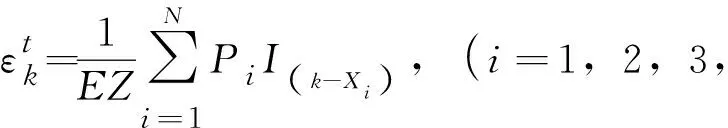

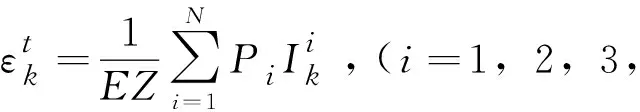

为了说明不同车型的普遍适用情况,以N轴车为例,当标定车行驶到桥面某一位置处时,第k时间刻,梁底C截面位置处的理论纵向弯矩可以表示为:

(1)

(2)

(3)

其中,Xi是与Di相关的扫描频数;Di为第i个车轴与第一个车轴的距离(Di=0);v代表车速;f为采样频率。以本试验四轴车为例,图7展示了第k时间刻四轴标定车过桥时各车轴对应的影响线纵坐标。

图7 第k时间刻影响线示意图Figure 7 The influence line ordinates at time step k

(4)

(5)

(6)

(7)

其中,K表示用于计算影响线的总时间步数。将式(7)得到的K-XN个等式表示为矩阵模式可得:

[W](K-XN)×(K-XN)×{I}(K-XN)×1={ε}(K-XN)×1

(8)

其中,[W](K-XN)×(K-XN)为一个与轴重相关的稀疏对称矩阵;{I}(K-XN)×1代表影响线纵坐标向量;{ε}(K-XN)×1为一个与测量应变和轴重相关的向量,进而由式(8)可以推算出影响线纵坐标向量为:

(9)

2.3 车辆轴重识别

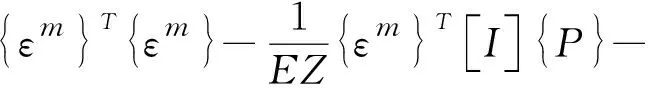

车辆轴重识别算法可以看做影响线标定算法的逆运算,在已知桥梁结构影响线的前提下,根据桥梁梁底动态响应即C截面动态应变,通过对误差函数求偏微分,进而计算车辆轴重和总重。

(10)

(11)

将式(6)定义的误差函数表示为矩阵形式可得:

(12)

其中,{P}表示轴重向量; [I]表示与轴重向量{P}对应的影响线矩阵; {εm}为与测量应变相关的向量。

根据最小二乘法原理,利用式(12)定义的误差函数{ferror}对轴重向量{P}求偏导数,进而计算出轴重矩阵。

(13)

车辆轴重可以根据式(14)计算得出。

{P}=EZ[[I]T[I]]-1[I]T{εm}

(14)

车辆总重可以根据式(14)、 式(15)通过对各轴重求和计算得出。

(15)

3 试验结果与分析

3.1 车轴信息识别

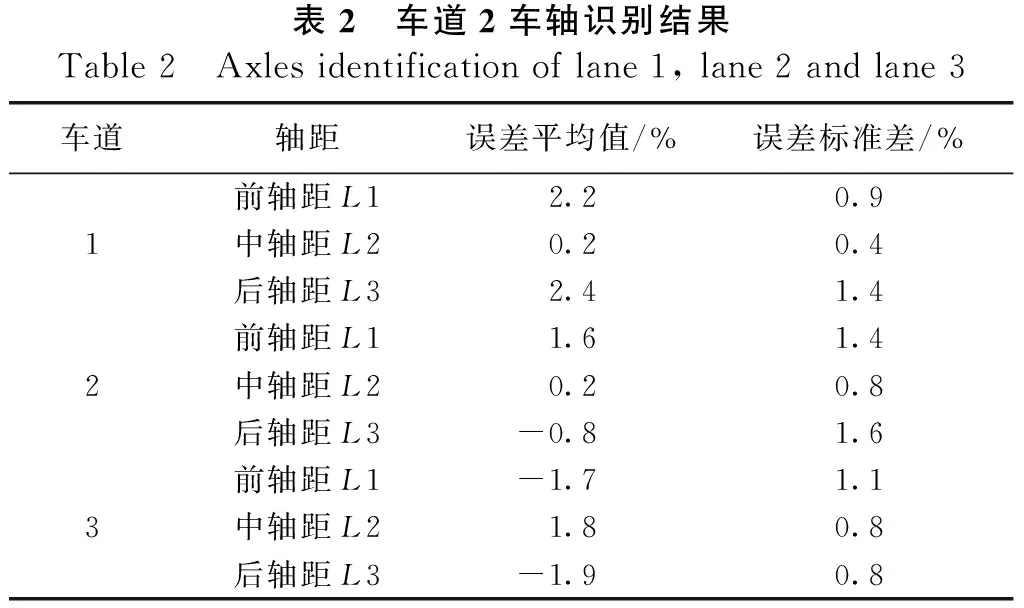

车轴信息识别直接关系到影响线的计算和轴重识别精度。表2列出了标定车过桥时,根据各车道10次跑车试验所识别的车辆轴距。

表2 车道2车轴识别结果Table 2 Axles identification of lane 1, lane 2 and lane 3车道轴距误差平均值/%误差标准差/%前轴距L12.20.91中轴距L20.20.4后轴距L32.41.4前轴距L11.61.42中轴距L20.20.8后轴距L3-0.81.6前轴距L1-1.71.13中轴距L21.80.8后轴距L3-1.90.8

由表2可以看出,轴距识别具有非常高的精度。各车道车辆轴距识别误差均在2.5%以内,与此同时,误差标准差均未超过1.4%,说明轴距计算具有非常高的稳定性。

3.2 影响线标定

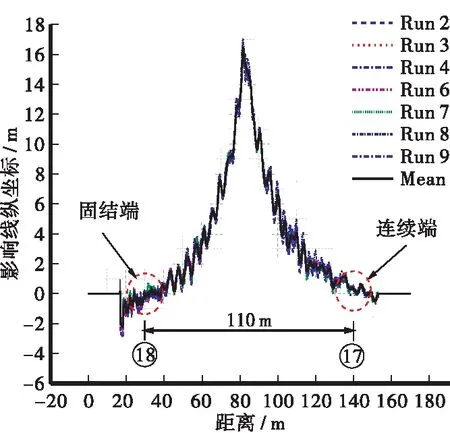

在影响线标定试验中,标定车依次在3个车道上分别进行了10趟跑车试验,其中车道1有1趟数据及车道3有3趟数据因采集时间步样本不足故舍去。因此本试验共获取26趟有效数据。

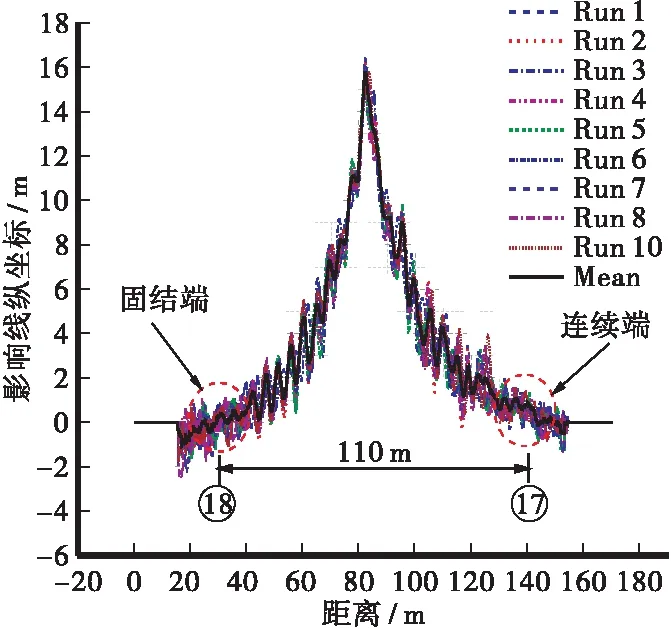

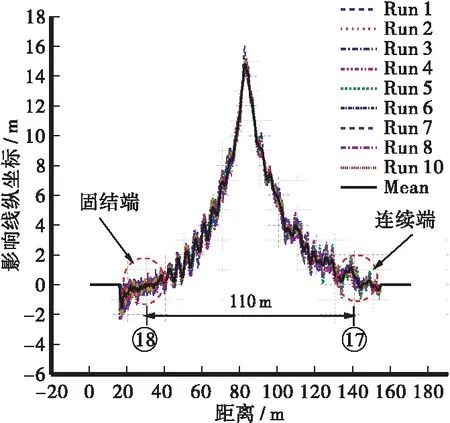

如图8~图10所示,可以看出各车道标定得到的影响线其重复性良好,这说明梁底采集的应变信号是稳定有效的。以图8为例可以看出,影响线方向为18#墩到17#墩,这与跑车方向由南至北是一致的。影响线根据18#墩前30 m作为起点,以17#墩以后30 m作为终点标定影响线。然后采用18#墩至17#墩全桥跨的影响线计算车辆轴重。

图8 车道1标定影响线Figure 8 Calibrated influence lines of lane 1

图9 车道2标定影响线Figure 9 Calibrated influence lines of lane 2

图10 车道3标定影响线Figure 10 Calibrated influence lines of lane 3

为减少偶然误差对影响线计算的影响,对各车道各趟跑车的标定影响线取平均值作为名义车道影响线,以计算各车道行驶车辆的轴重。由于该实验桥梁结构刚度大,活载-恒载比较小,整体效应显著,这和小跨径宽桥有很大的不同。

由图11对于3个车道平均影响线的对比可以看出,3个车道影响线具有非常高的重复性,其中车道1和车道2的影响线几乎一致,这与车道1和车道2相对于箱梁近乎对称的位置关系是吻合的。因此,对于整体刚度较大的变截面连续梁桥可以考虑仅标定对称位置车道的影响线作为名义影响线以简化影响线标定过程。

图11 各车道平均影响线对比Figure 11 Comparison of the averaged influence lines of lane1, lane 2 and lane 3

3.3 车辆荷载识别结果分析

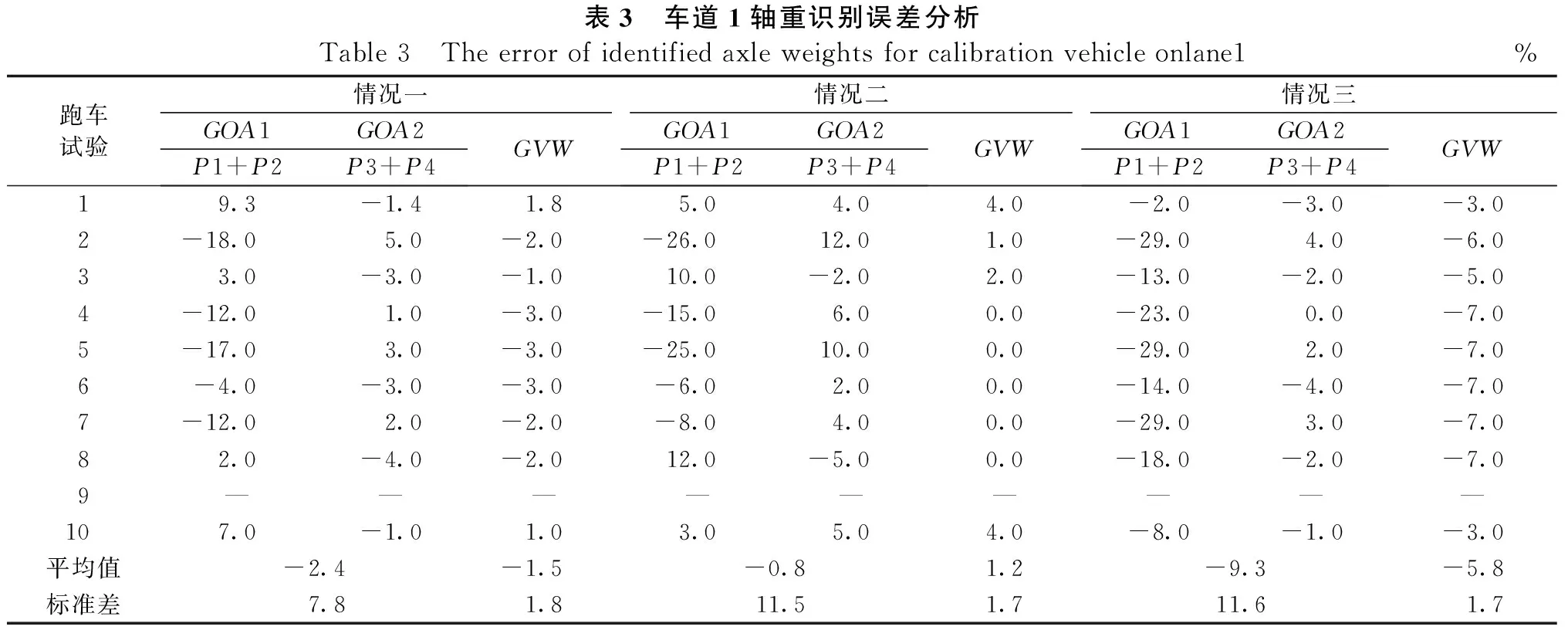

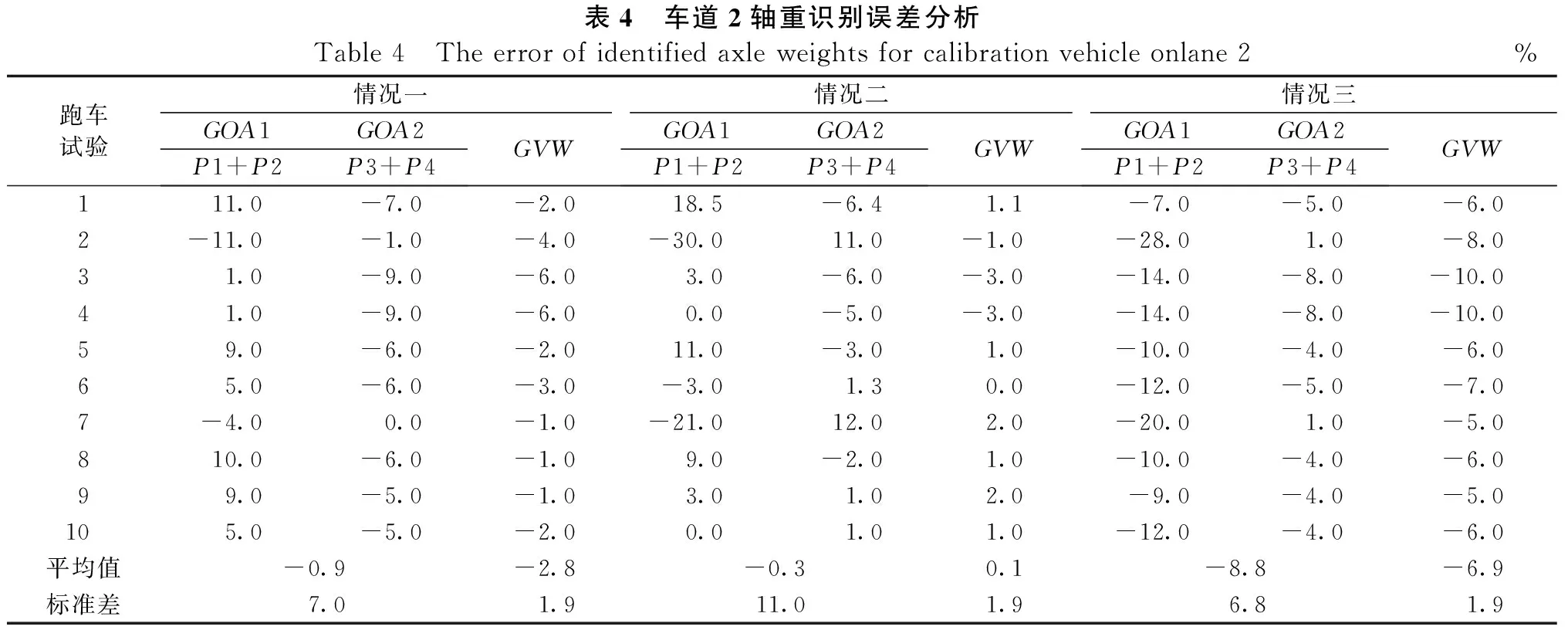

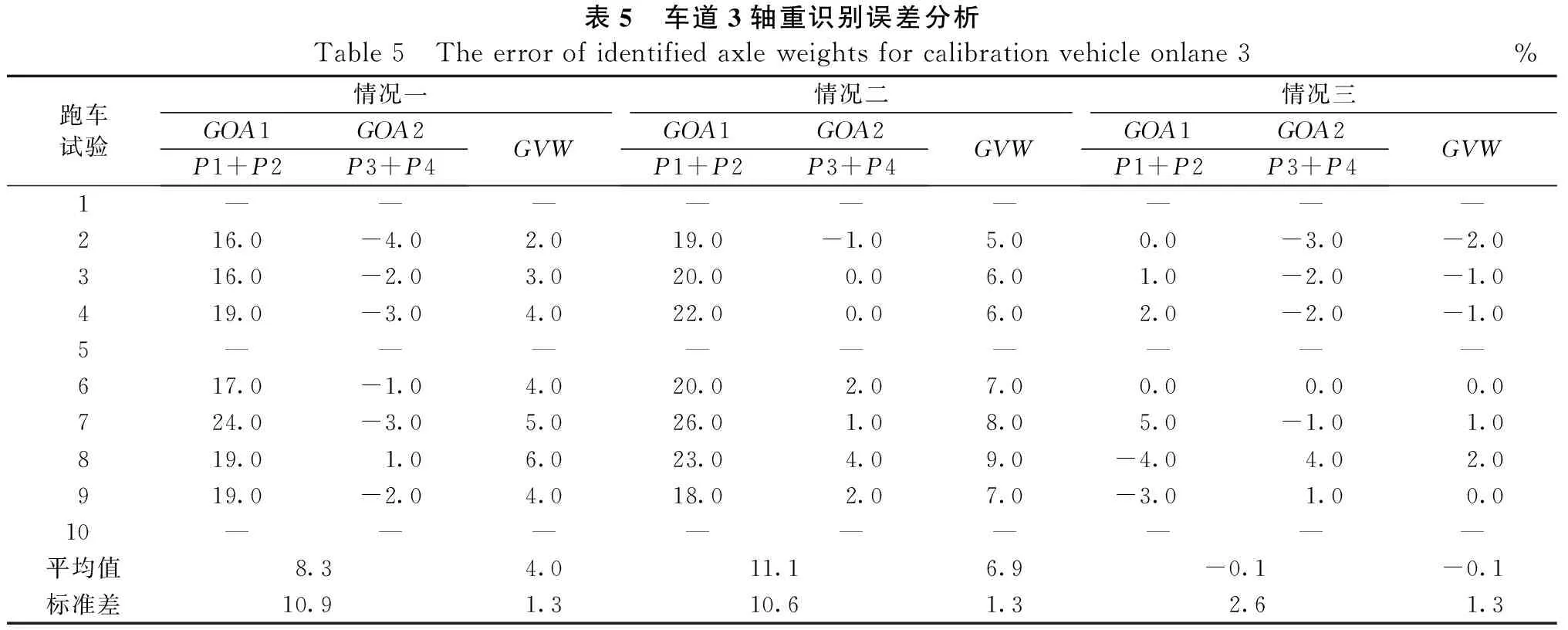

本项研究中,以3个车道分别标定的影响线平均值作为名义影响线来计算各车道过桥车辆组轴重及总重,如表3~表5所示。考虑到P1和P2轴距较近,耦合效应无法消除,因此可以将这2个轴形成一组轴记为GOA1(Group of Axle, GOA),其单轴重可以近似等于组轴重的一半。同理,P3和P4可以记为另一组轴GOA2,标定车的总重记为GVW(Gross Vehicle Weight)。

影响线的选择对于轴重识别至关重要,为了探求不同车道影响线对轴重识别的影响,以同向跑车的3个车道为基础,分情况一、情况二和情况三3种情况进行讨论,情况一、情况二和情况三3分别表示采用车道1、车道2、车道3的平均影响线进行车轴识别。

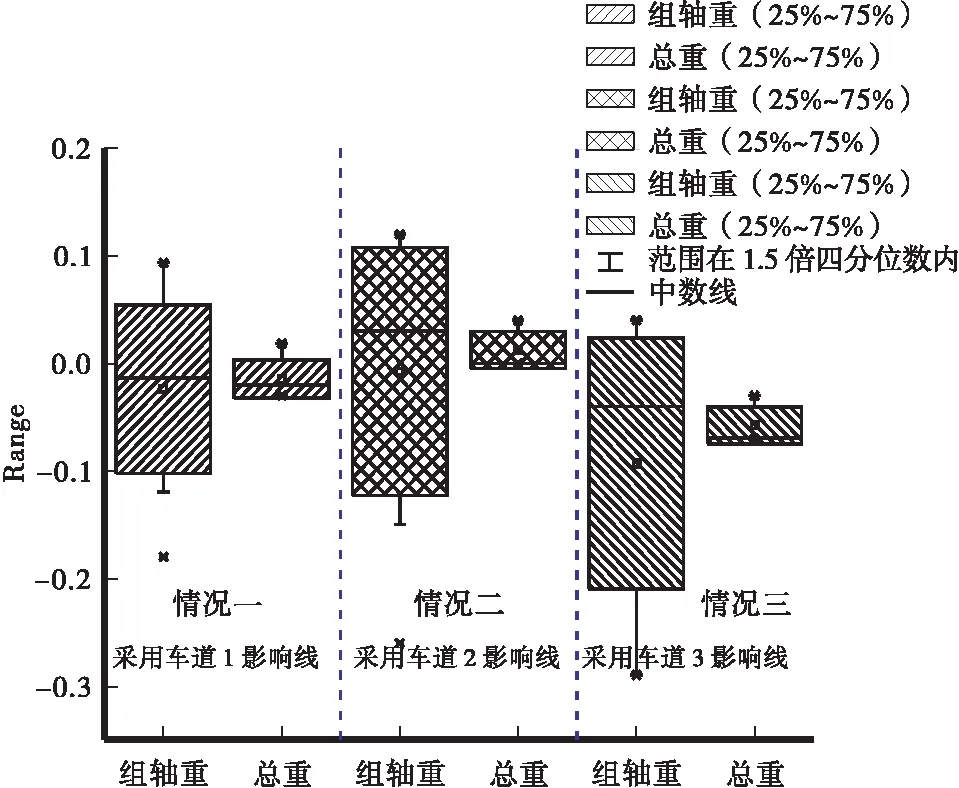

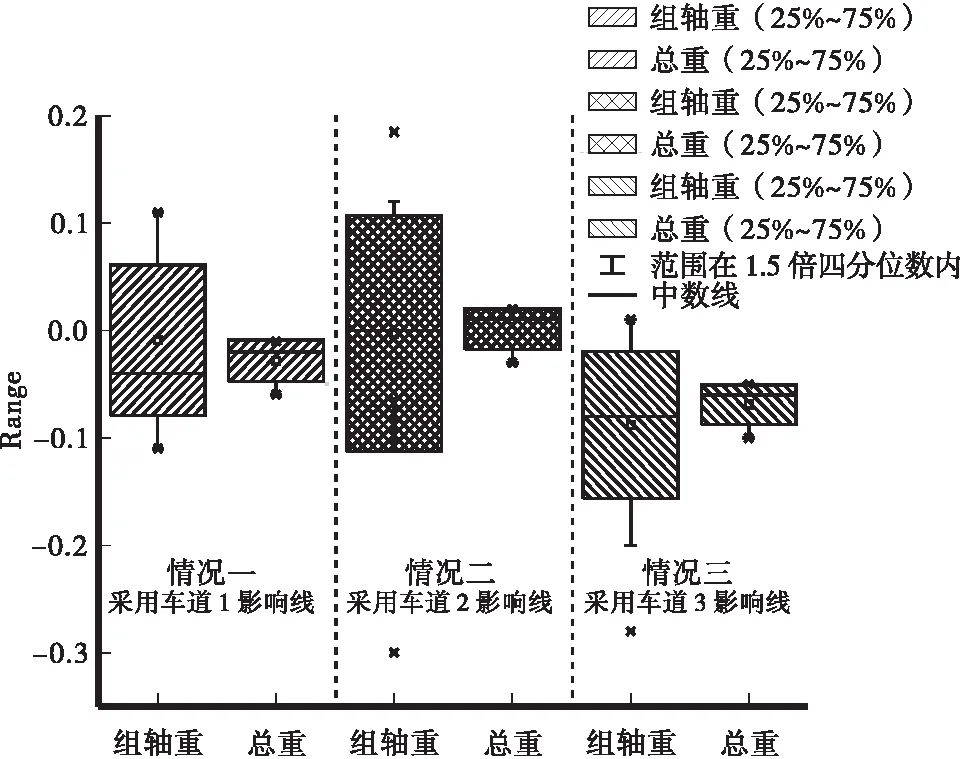

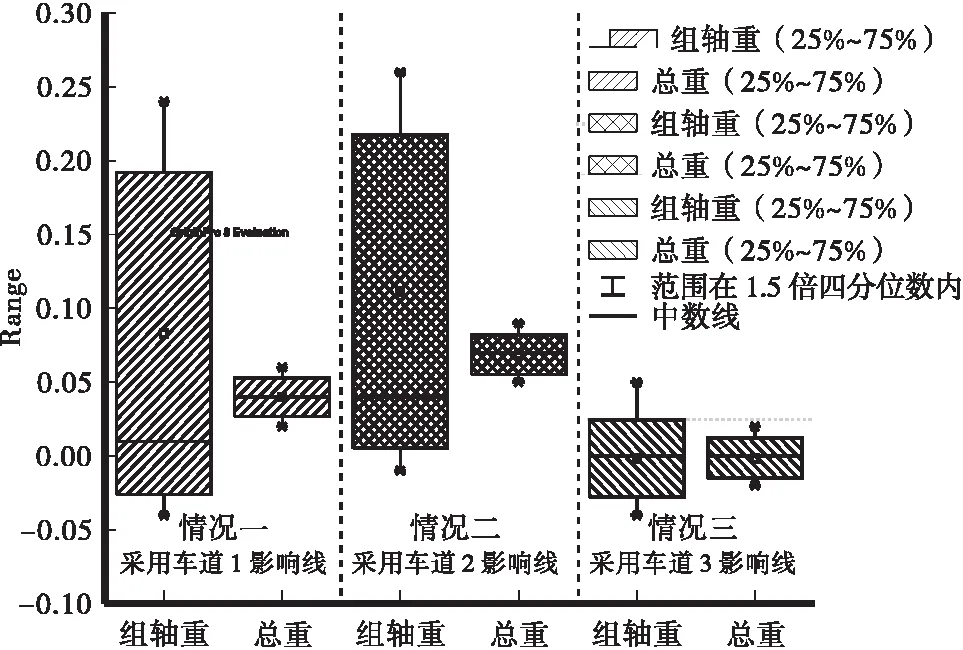

当各车道采用自身影响线进行车轴计算,根据车道1情况一(见表3)、 车道2情况二(见表4)、 车道3情况三(见表5)的轴重识别结果可以知,车道一总重GVW识别误差范围为-3.0%~ 1.8%,均值为-1.5%,标准差为1.8%。车道2总重GVW识别误差范围为-3.0%~ 2.0%,平均值为0.1%,标准差为1.9%。车道3总重GVW识别误差范围为-2.0%~2.0%,平均值为-0.1%,标准差为1.3%。可以看出车辆总重识别误差均未超过3%,具有非常高的精度,同时具有非常高的稳定性,从图12~图14亦可得出相同的结论。

表3 车道1轴重识别误差分析 Table 3 The error of identified axle weights for calibration vehicle onlane1 %跑车试验情况一情况二情况三GOA1GOA2P1+P2P3+P4GVWGOA1GOA2P1+P2P3+P4GVWGOA1GOA2P1+P2P3+P4GVW19.3-1.41.85.04.04.0-2.0-3.0-3.02-18.05.0-2.0-26.012.01.0-29.04.0-6.033.0-3.0-1.010.0-2.02.0-13.0-2.0-5.04-12.01.0-3.0-15.06.00.0-23.00.0-7.05-17.03.0-3.0-25.010.00.0-29.02.0-7.06-4.0-3.0-3.0-6.02.00.0-14.0-4.0-7.07-12.02.0-2.0-8.04.00.0-29.03.0-7.082.0-4.0-2.012.0-5.00.0-18.0-2.0-7.09—————————107.0-1.01.03.05.04.0-8.0-1.0-3.0平均值-2.4-1.5 -0.81.2-9.3-5.8标准差7.81.811.51.711.61.7

表4 车道2轴重识别误差分析 Table 4 The error of identified axle weights for calibration vehicle onlane 2%跑车试验情况一情况二情况三GOA1GOA2P1+P2P3+P4GVWGOA1GOA2P1+P2P3+P4GVWGOA1GOA2P1+P2P3+P4GVW111.0-7.0-2.018.5-6.41.1-7.0-5.0-6.02-11.0-1.0-4.0-30.011.0-1.0-28.01.0-8.031.0-9.0-6.03.0-6.0-3.0-14.0-8.0-10.041.0-9.0-6.00.0-5.0-3.0-14.0-8.0-10.059.0-6.0-2.011.0-3.01.0-10.0-4.0-6.065.0-6.0-3.0-3.01.30.0-12.0-5.0-7.07-4.00.0-1.0-21.012.02.0-20.01.0-5.0810.0-6.0-1.09.0-2.01.0-10.0-4.0-6.099.0-5.0-1.03.01.02.0-9.0-4.0-5.0105.0-5.0-2.00.01.01.0-12.0-4.0-6.0平均值-0.9-2.8-0.30.1-8.8-6.9标准差7.01.911.01.96.81.9

表5 车道3轴重识别误差分析 Table 5 The error of identified axle weights for calibration vehicle onlane 3 %跑车试验情况一情况二情况三GOA1GOA2P1+P2P3+P4GVWGOA1GOA2P1+P2P3+P4GVWGOA1GOA2P1+P2P3+P4GVW1—————————216.0-4.02.019.0-1.05.00.0-3.0-2.0316.0-2.03.020.00.06.01.0-2.0-1.0419.0-3.04.022.00.06.02.0-2.0-1.05—————————617.0-1.04.020.02.07.00.00.00.0724.0-3.05.026.01.08.05.0-1.01.0819.01.06.023.04.09.0-4.04.02.0919.0-2.04.018.02.07.0-3.01.00.010—————————平均值8.34.011.16.9-0.1-0.1标准差10.91.310.61.32.61.3

图12 车道1轴重识别误差箱线图Figure 12 Error box chart of axle weights calculation in lane 1

图13 车道2轴重识别误差箱线图Figure 13 Error box chart of axle weights calculation in lane 2

图14 车道3轴重识别误差箱线图Figure 14 Error box chart of axle weights calculation in lane 3

当各车道采用其他车道影响线进行车轴计算,以车道1轴重识别为例(见表3),对于车道1情况一,组轴重GOA的识别误差范围为-18.0%~9.3%,均值为-2.4%,标准差为7.8%,总重GVW识别误差范围为-3.0%~1.8%,均值为-1.5%,标准差为1.8%。对于车道1情况二,组轴重GOA的识别误差范围为-26.0%~12.0%,均值为-0.8%,标准差为11.5%,总重GVW识别误差范围为0.0%~ 4.0%,均值为1.2%,标准差为1.7%。对于车道1情况三,组轴重GOA的识别误差范围为-29.0%~ 4.0%,均值为-9.3%,标准差为11.6%,总重GVW识别误差范围为-7.0%~-3.0%,均值为-5.8%,标准差为1.7%。可以看出车道1采用车道2影响线计算时(见表3 CASE2),组轴重精度略微下降,总重识别精度没有明显的变化,车道1采用车道3影响线计算时(见表3 CASE3),组轴重精度和总重识别精度均有明显下降,但依然在可以接受的范围内。这与图11中观察到的各车道平均影响线的差异是一致的。通过对表4、表5的分析可以得出相同的结论。

由于刚构-连续梁桥整体效应明显,而局部效应较弱,组轴重的识别精度相对于总重的识别精度较低,但是采用对应车道影响线进行计算时,组轴重识别结果仍在可以接受的范围内,标定车总重的识别具有非常高的精度计算误差均未超过3%,计算稳定性好(见表3~表5),从图12~图14亦可得出相同的结论。

4 结论

a.从对于车轴探测信号的快速傅里叶变换分析可以看出,快速傅里叶变换可以高效率地过滤FAD传感器车轴尖峰信号以外的高频和低频环境噪声,从而可以大幅提高车轴信息识别的效率和准确性。

b.大跨刚构-连续梁桥具有结构刚度大,整体性好,在车辆荷载下局部效应不明显等特点,通过3个车道影响线独立标定,并对3个车道过桥车辆轴重采用不同车道影响线进行计算对比,可以看出对箱梁截面对称布置的车道,其标定影响线可以相互替代而不会造成显著的精度损失,该结论可以用于简化影响线标定流程。

c.采用符合实际结构受力特性的影响线对车辆轴重进行计算对于提高BWIM系统的精度至关重要。当各车道采用自身独立标定影响线进行车轴计算时,车辆总重识别呈现出非常高的精度,误差范围在3%以内。

d.针对FAD BWIM系统进行研究,采用优化的Moses算法,利用快速傅里叶变化提高车轴识别精度,通过现场试验,分析了不同车道影响线对车辆轴重识别的影响,获得了非常好的车辆总重识别精度。