受弯CFRP加固RC梁破坏行为数值模拟及实验验证

李东洋, 陈展标, 黄培彦,3

(1.珠海市规划设计研究院,广东 珠海 519000; 2.华南理工大学 土木与交通学院,广东 广州 510640;3.亚热带建筑科学国家重点实验室,广东 广州 510640)

随着交通量日益增大,在役桥梁存在不同程度的材料老化、开裂损伤等病害,从而导致其耐久性和承载能力下降,对交通安全的影响越来越大。近年来碳纤维增强复合材料(Carbon Fiber Reinforced Polymer, FRP)加固钢筋混凝土(RC)构件技术在世界各地被广泛应用于桥梁加固工程。与传统的加固材料相比,CFRP具有高强度、高模量、高耐久性、施工便捷和适用面广的优点[1-2]。大量研究表明,外贴CFRP技术能够有效提高RC结构的承载能力和有效改善其抗疲劳/耐久性能[3-4]。然而,对于桥梁上部结构中受弯CFRP加固RC构件,CFRP与混凝土的界面是构件的薄弱环节,而且界面的性能左右着该类加固构件的破坏行为。

为了能够准确表征CFRP加固RC构件的破坏行为,不少学者采用有限元模拟方法对CFRP与混凝土的界面剥离行为进行了研究。陆新征[5]等基于普通弥散裂缝模型的混凝土单元建立了受弯剥离的双重剥离破坏准则,并对受弯剥离破坏的实验梁进行了有限元分析,其计算与实验结果吻合得较好。张锋[6]等采用精细化有限元方法模拟了外贴CFRP加固混凝土梁的受弯行为并与实验进行了对比分析。然而,上述研究只模拟了CFRP加固混凝土构件界面剥离破坏前的受力行为,没能对CFRP-混凝土界面剥离后以及加固构件的破坏全过程进行模拟。为此,CHEN[7]基于动态分析采用显式有限元方法模拟了CFRP加固RC梁的受弯剥离过程,但采用动态分析时,动力参数的选择对模拟结果影响很大,分析过程较繁琐。

综上所述,为了对CFRP加固RC梁的准静态破坏行为进行准确、高效的数值模拟,需要深入开展包含CFRP-混凝土界面剥离全过程的CFRP加固RC梁破坏行为的有限元模拟方法研究。因此,本文采用混凝土塑性损伤模型来描述混凝土的受压和开裂行为,并引入粘聚力模型来模拟CFRP与混凝土界面的粘结 — 滑移关系,应用有限元软件Abaqus建立CFRP加固RC梁的有限元模型,模拟CFRP加固RC梁在三点弯曲载荷下的准静态破坏行为,并对加固梁进行准静态验证实验,以验证本文有限元模拟方法的正确性。

1 有限元模型

1.1 CFRP加固RC梁

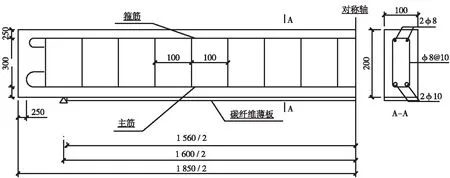

本次有限元分析及验证实验所采用的试件为CFRP加固RC梁,其几何尺寸为1 850 mm×200 mm×100 mm;CFRP的贴长为1 560 mm,宽度为100 mm,计算厚度为0.23 mm;两支座间的跨度为1 600 mm;受拉钢筋直径为10 mm;架立筋直径为8 mm,具体尺寸如图1所示。混凝土标号为C25,承受三点弯曲荷载。

图1 CFRP加固RC梁的几何尺寸(单位:mm)Figure 1 Size of RC beam strengthened with CFL(Unit:mm)

1.2 材料属性

a.混凝土。

对于混凝土材料,其抗压和抗拉本构模型采用《混凝土结构设计规范(GB50010-2010)》[8]中推荐的模型。

混凝土抗压本构模型为:

σc=(1-dc)Ecε

(1)

n=Ecεc/(Ecεc-fc)

式中:αc为混凝土单轴受压的应力-应变曲线下降段的参数;fc为单轴抗压强度;εc为单轴抗压强度fc所对应的应变;Ec为弹性模量,dc为单轴受压损伤演化参数。各参数的取值为:αc=1.70;fc=35.86 MPa;εc=0.001 732;Ec=33.73 GPa。

混凝土抗拉本构模型为:

σt=(1-dt)Ecε

(2)

式中:αt为混凝土单轴受拉的应力-应变曲线下降段的参数;ft为单轴抗拉强度;εt为单轴抗拉强度ft所对应的混凝土应变;dt为混凝土单轴受拉损伤演化参数。各参数取值为:αt=2.33;ft=2.72 MPa;εt=0.000 112。

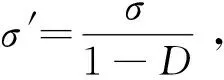

在Abaqus中选择混凝土损伤塑性模型来模拟混凝土的受压和开裂行为。在本次计算中,加固梁在三点弯曲荷载下混凝土主要发生开裂破坏,因此在混凝土材料损伤设置中只设置了开裂损伤因子。Abaqus可以通过表格输入的形式输入损伤因子,若直接采用公式(2)中的dt作为有限元模拟中的损伤因子,Abaqus会出现程序报错。根据Sidiroff[9]的能量等价原理,受损材料产生的弹性余能与无损材料产生的弹性余能在形式上相同,因此无损伤材料的弹性余能的表达式为:

(3)

因此,等效有损伤材料的弹性余能可表示为:

(4)

σ=E0(1-D)2ε

(5)

混凝土抗拉的应力 — 应变曲线下降段可按公式(2)简化为:

(6)

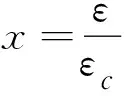

式中:x≥1,x=ε/εt;y=σ/σt。

根据能量等效原理,可得到混凝土的开裂损伤因子为:

b.钢筋。

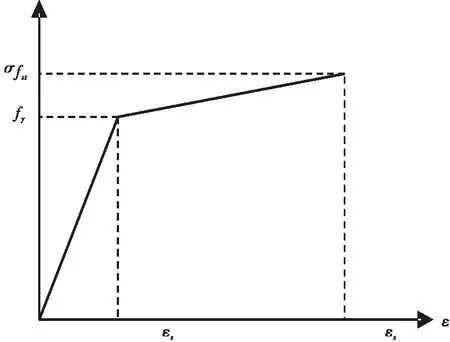

钢筋的本构模型采用《混凝土结构设计规范》(GB50010-2010)[8]给出的线性强化弹塑性模型(二折线模型),如图2所示。其应力 — 应变曲线方程为:

(8)

图2 钢筋的双折线本构模型Figure 2 Bilinear constitutive model of steel bar

c.CFRP。

在本计算模拟中,CFRP采用碳纤维薄板[10],可被视为线弹性材料,在三点弯曲试件中满足线弹性材料的假设[11]。碳纤维薄板的弹性模量为Ef=230 GPa,泊松比为νf= 0.25。

d.CFRP与混凝土界面的粘结~滑移关系。

在现有研究中,粘聚力模型[12]被广泛应用于模拟FRP与被加固构件的粘结行为,常用的FRP-混凝土的粘结-滑移模型有双折线型、三折线型、抛物线型、指数型等类型。LU等[13]提出采用分段函数的形式描述FRP-混凝土界面的粘结 — 滑移行为:

(9)

本文采用LU[13]等提出的粘结 — 滑移模型对CFRP-混凝土的界面剥离行为展开模拟。在Abaqus中,CFRP-混凝土界面的粘聚力模型可以通过接触模块中的粘结行为来定义。本次模拟选择最大主应力开裂准则,损伤演化准则通过表格自定义来输入。此时界面损伤标量Dint表示为:

(10)

式中:τ为界面损伤后在某一滑移量s时的实际界面粘结力,τ按照式(9)计算;τ′表示按照界面未损伤时的初始刚度在某一滑移量s时的粘结力,τ′=ksss,kss为界面的初始刚度。

e.钢筋与混凝土界面的粘结 — 滑移关系。

由于本次模拟的受拉钢筋为带肋钢筋,钢筋与混凝土界面的滑移量非常小,因此钢筋与混凝土界面的粘结 — 滑移行为对CFRP加固RC梁的受力分析影响很小。为简化计算和使计算更好地收敛,在有限元模型中将钢筋采用Embed的形式与混凝土部分绑定起来,使两者协同受力。

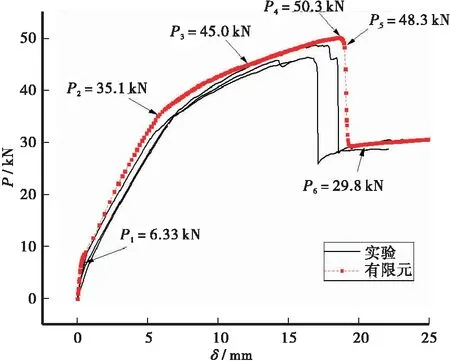

1.3 网格划分与收敛性措施

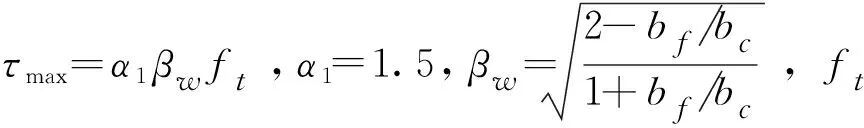

本次有限元建模采用大型商业软件Abaqus 6.14,在有限元模型中,混凝土、梁顶和支座处的垫块均采用三维八节点应力单元(C3D8R),钢筋采用二维桁架单元(T2D2),CFRP采用壳单元(S4R),网格大小为10 mm,总单元数为37 484个。具体网格划分如图3所示。

图3 CFRP加固RC梁的网格划分Figure 3 Finite element meshes of CFRP-RC beam

由于本文采用的是静态隐式的有限元计算方法,计算的收敛与否十分关键。因此,本次模拟在定义混凝土损伤塑性模型和界面粘结-滑移行为时,均在有限元软件中设置了黏聚系数(取值为0.000 5)来提高计算的收敛性。

2 加固梁准静态破坏过程模拟结果及分析

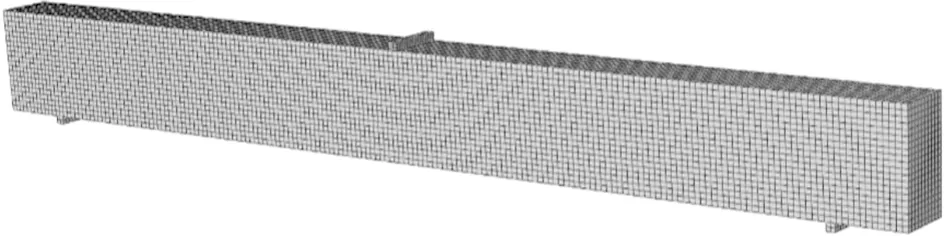

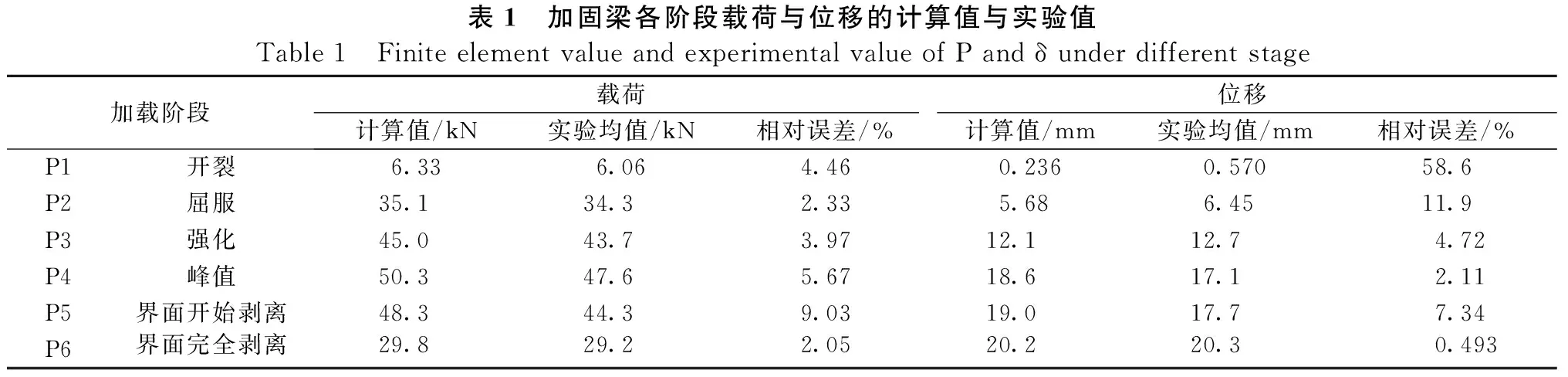

在大型商业软件Abaqus 6.14中建立如图3所示有限元模型后,采用静态隐式的计算方法及位移加载模式,在P2~P5阶段(见图4和表1),三点弯曲加固梁跨中位移的计算步长(位移增量)取为0.02 mm;在P1和P6阶段,为了能更加准确地确定其特征点(拐弯点),将计算步长(位移增量)进一步缩小,取为0.001 mm。然后,将第1节所示各种材料属性及参数输入,可得到如图4所示的CFRP加固RC梁的载荷-位移(P-δ)计算曲线。

图4 CFRP加固RC梁的载荷-位移(P-δ)计算和实验曲线Figure 4 Finite element value and experimental value of P-δ curve

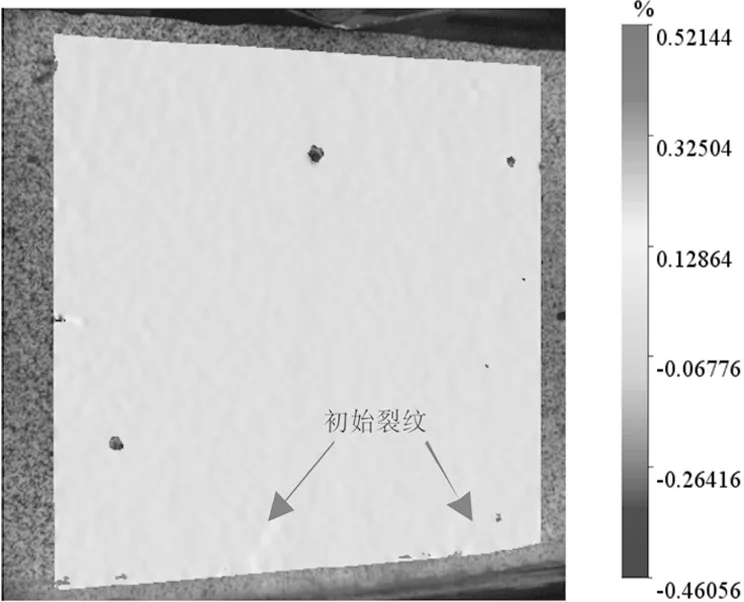

由图4可知,CFRP加固RC梁的载荷-位移曲线可分为7段。第1段为线弹性阶段,即从加载开始至第1个拐点P1(P1=6.33 kN)处。在此阶段,整个加固梁的各组成部件都处于弹性变形阶段,CFRP与混凝土的界面的损伤很小,CSDMG值接近为零,如图5(a)所示。然而,当载荷达到P1值时,加固梁下缘的混凝土开裂,出现第一条宏观裂纹。P1值称之为加固梁的开裂载荷。

载荷-位移曲线的第2段为P1~P2之间的直线段。由图4可知,在此阶段,虽然局部混凝土已开裂,但其对加固梁的整体变形影响较小,故其整体变形仍然呈现出线弹性的特性。在P2=35.1 kN处,P-δ曲线的第2个拐点出现,表明RC梁中的受拉钢筋发生屈服。此时加固梁跨中附近的CFRP-混凝土界面沿长度方向出现不同程度的损伤,见图5(b)。P2值称之为加固梁的屈服载荷。

(a) P1=6.33 kN

载荷-位移曲线的第3段为P2~P3之间的非线性段。在此阶段,加固梁中的主筋所承担的载荷份额依然较大,主筋的行为对加固梁整体变形影响较大,因此,主筋屈服后由于其存在强化段,故加固梁也出现非线性的强化段,如图4所示。在P3=45.0 kN时,加固梁跨中附近CFRP-混凝土界面边缘处损伤CSDMG=1,如图5(c)所示,表明CFRP-混凝土界面局部剥离首先发生在跨中附近CFRP的边缘,并导致P-δ曲线出现轻微拐弯。

载荷-位移曲线的第4段为P3~P4的非线性段。在此阶段,随着混凝土裂纹的不断扩展、以及CFRP-混凝土界面的逐渐剥离,加固梁的刚度不断衰减,但由于主筋的强化作用,随着位移的增加,加固梁的承载能力还在继续增加,直至其达到极限承载力P4(P4=50.3 kN)。在到达拐点P4时,CFRP-混凝土界面出现贯穿于加固梁厚度方向的剥离破坏,如图5(d)所示,在距离跨中300 mm和500 mm处出现CFRP-混凝土界面的线剥离破坏现象,P-δ曲线突然拐弯并开始下降。

载荷-位移曲线的第5段为P4~P5的台阶式下降段。当加固梁达到其极限承载力P4后,若继续加载,则CFRP-混凝土界面由线剥离现象变为距离跨中300~500 mm区域的面剥离现象,而且从CFRP远端逐渐向加固梁跨中方向剥离,如图5(e)所示,导致P-δ曲线出现台阶式下降。当载荷下降至P5=48.3 kN时,CFRP-混凝土界面开始快速剥离,P-δ曲线发生陡降。

载荷-位移曲线的第6段为P5~P6的直线下降段。在此阶段,由于CFRP-混凝土界面的完全剥离,如图5(f)所示,CFRP退出工作,但由于

受拉钢筋仍处于硬化阶段,故当载荷下降至P6=29.8 kN时,随着位移的增加,载荷略有增加但基本稳定在30 kN左右,并形成P-δ曲线的第7段(水平段),直至加固梁完全破坏。

由上述分析可知,CFRP加固RC梁在三点弯曲载荷下的准静态破坏过程可概括为:随着载荷的增加,跨中附近RC梁下缘的混凝土首先开裂,然后裂纹扩展,导致受拉钢筋(主筋)屈服,加速了CFRP-混凝土的界面损伤,致使CFRP-混凝土界面发生局部剥离,最终发展为完全剥离破坏。当CFRP完全剥离后,加固梁的破坏模式与普通RC梁的破坏模式相同。

表1 加固梁各阶段载荷与位移的计算值与实验值Table 1 Finite element value and experimental value of P and δ under different stage加载阶段载荷位移计算值/kN实验均值/kN相对误差/%计算值/mm实验均值/mm相对误差/%P1开裂6.336.064.460.2360.57058.6P2屈服35.134.32.335.686.4511.9P3强化45.043.73.9712.112.74.72P4峰值50.347.65.6718.617.12.11P5界面开始剥离48.344.39.0319.017.77.34P6界面完全剥离29.829.22.0520.220.30.493

3 加固梁的准静态验证实验及分析

为了验证上述有限元分析结果的正确性,本文对3根图1所示的CFRP加固RC梁(J1,J2,J3)实施三点弯曲载荷下的准静态验证实验。实验梁的组成材料、尺寸等都与数值分析的相同。

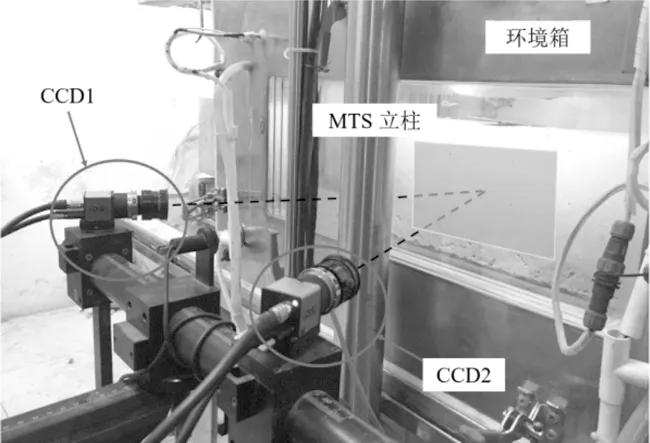

加固梁准静态验证实验在MTS810试验机上进行,采用位移控制,加载速率为0.01 mm/s,MTS加载系统自动采集和记录位移与荷载数据,采集频率为10 Hz。为了能够直观、准确地了解CFRP加固RC梁在三点弯曲载荷下的准静态破坏行为,在实验中采用由2台CCD组成的三维数字图像相关方法(DIC)测试系统对加固梁跨中附近侧面的破坏过程进行跟踪拍摄,如图6所示。拍摄频率为1 Hz,在实验结束后采用PMLABTM测试系统[14-15]的DIC-3D软件对所采集的图像进行计算和后处理。

(a) 测试系统(照片)

图7为试件J1在准静态破坏过程中各阶段拐点P1~P6处由3D-DIC测试系统拍摄并经数字图像相关方法处理后获得的试件跨中附近侧面的应变云图。从图7中可以清晰地看到RC梁开裂、裂纹扩展、受拉钢筋屈服、CFRP-混凝土界面损伤及局部剥离、CFRP完全剥离等与图4所示载荷-位移曲线的7个阶段拐点P1~P6所对应的加固梁侧面的破坏形态。试件J2、J3的破坏形态也呈现出相同的变化规律。

(a)P1

将试件J1,J2,J3的载荷-位移实验曲线与数值计算曲线如图4所示,并将各拐点P1~P6处加固梁的载荷和位移测量值与有限元计算值如表1所示。由图4可直观地看到,CFRP加固RC梁在三点弯曲载荷下的载荷-挠度(P-δ)实验曲线与有限元计算曲线不但在整体上吻合得较好,而且,在数值模拟比较困难的下降段也吻合得较好。另外,由图4还可知,整条有限元计算曲线都在所有实验曲线之上,这是由于有限元计算中将CFRP与混凝土的界面考虑为均匀且无缺陷的,而实验中是由人工将CFRP粘贴于RC梁上,CFRP与混凝土的界面粘结胶很难做到完全均匀,不可避免地存在微小的气泡等缺陷,因此有限元计算所得的承载力略大于实验值是合理的。从定量分析来看,由表1所示各阶段载荷(承载力)的计算值与实验值可知,各关键点的载荷计算值与实测值的误差范围为2.05%~9.03%,平均相对误差为4.59%,即承载力计算值比实验数据平均大4.59%,可以满足加固工程设计中的计算精度要求(≤5%)。

对于各关键点的位移计算值与实测值,由表1所示数据可知,其误差范围为0.493%~58.6%,平均相对误差为14.2%。除了在实验开始阶段(如混凝土开裂处P1),因为位移数值较小,而且还有一些虚位移的存在,使得位移测量值较计算值大,其余各阶段的位移计算值与实验值的平均相对误差为5.31%。

上述验证分析表明,本文建立的有限元模型以及所提出的有限元分析方法是有效和比较可靠的。采用本文的有限元分析方法不仅能够模拟CFRP加固RC梁从开裂到屈服的过程,还能准确模拟CFRP-混凝土界面从局部损伤直到剥离破坏的完整过程。

4 结论

本文应用有限元软件Abaqus建立了CFRP加固RC梁的有限元模型,模拟了加固梁在三点弯曲载荷下的准静态破坏过程,并进行了实验验证及分析,得到了如下结论:

a.采用混凝土塑性损伤模型模拟混凝土的受压和受拉开裂行为,并引入CFRP-混凝土界面的粘结 — 滑移关系,可建立有效、可靠的CFRP加固RC梁准静态破坏行为的有限元分析模型,并能较准确地模拟该类加固梁的准静态破坏行为。

b.有限元分析及三维数字图像相关方法(DIC)测试系统的观察结果表明,CFRP加固RC梁在三点弯曲载荷下,其准静态破坏过程可划分为7个阶段:混凝土开裂阶段、受拉钢筋屈服阶段、受拉钢筋硬化阶段、CFRP-混凝土界面局部损伤阶段、CFRP局部剥离阶段、CFRP完全剥离阶段、RC梁残余变形阶段。

c.采用本文建立的三维DIC测试系统及图像处理方法,可以比较精准地跟踪测量CFRP加固RC梁在三点弯曲载荷下的准静态破坏过程。