圆锥滚子轴承间隙调整对其可靠性影响的实验研究

陈俊宇, 王伟健, 陈林昭

(陕西法士特齿轮有限责任公司,西安710119)

0 引 言

轴承是机械系统中一个常用的零件,被广泛应用于汽车、船舶、飞机等机械总成上。轴承种类繁多,有球轴承、圆锥滚子轴承、圆柱滚子轴承、滚针轴承等,其中圆锥滚子轴承与其他类轴承相比特点鲜明,优势明显,它可以同时承受轴向和径向两个方向的载荷,并均有较大的承载能力,其经常被应用在工况较为复杂、恶劣的环境下。从结构上讲圆锥滚子轴承直径小,且轴承内圈与外圈分离式的设计,拆装更加便捷,在商用车上有着重要应用。

在商用车领域,消费市场对整车安全性、舒适性及节油性等方面的要求都在不断提高,为了适应这一需求,随之而改变的是变速器与液力缓速器所使用的齿轮也都逐步升级为全斜齿齿轮,与传统的直齿齿轮相比,全斜齿齿轮的变速器在工作时传动效率更高,噪声更小,使用寿命更长,很好地满足了客户对整车舒适性和节油性的需求,而斜齿液力缓速器的匹配应用,则保证了整车在长下坡过程中的安全性。但斜齿齿轮在啮合过程中会产生较大的轴向分力,特别是整车在长下坡路段液力缓速器满负荷工作时,产生的轴向力非常大,此时轴承会因为轴向力的作用而损坏,最终导致液力缓速器工作腔的损坏,造成漏油、窜油等故障的发生。因此,在液力缓速器中,更多地采用了圆锥滚子轴承。圆锥滚子轴承一般都成对使用,其装配的关键在于轴承预留间隙的调整,预留间隙是否合理直接影响着液力缓速器的性能和可靠性,间隙过小会使轴承卡滞,导致液力缓速器空转高温;而间隙过大,则会造成花键轴的轴向窜动,装在花键轴上的油封在液力缓速器高温高压的工作环境下会很容易被油液冲坏,造成漏油、窜油现象。因此液力缓速器工作腔内一对圆锥滚子轴承预留间隙的控制是其装配环节的关键步骤。所以,有必要就圆锥滚子轴承间隙调整及其在液力缓速器内工作的可靠性展开实验研究。本文的研究对象是法士特FHB320B液力缓速器(以下简称缓速器)内的成对圆锥滚子轴承。

1 缓速器圆锥滚子轴承间隙测量与调整方法

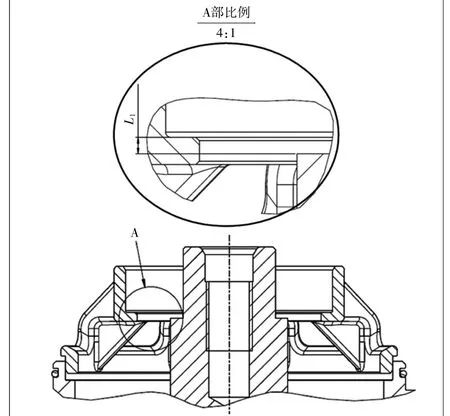

如图1所示,FHB320B缓速器工作腔总成主要由壳体、花键轴、前/后轴承及其他零部件组成。在缓速器工作腔装配过程中,圆锥滚子轴承预留间隙测量与调整的基本步骤是:先将花键轴及前轴承装入壳体,靠壳体及工作腔自身的重力压紧前轴承,将前/后轴承的轴向间隙集中于后轴承处,然后测量后轴承处的实际间隙,再通过计算选取合适厚度的调整垫片,最后将轴承的预留间隙调整到合适的目标值。

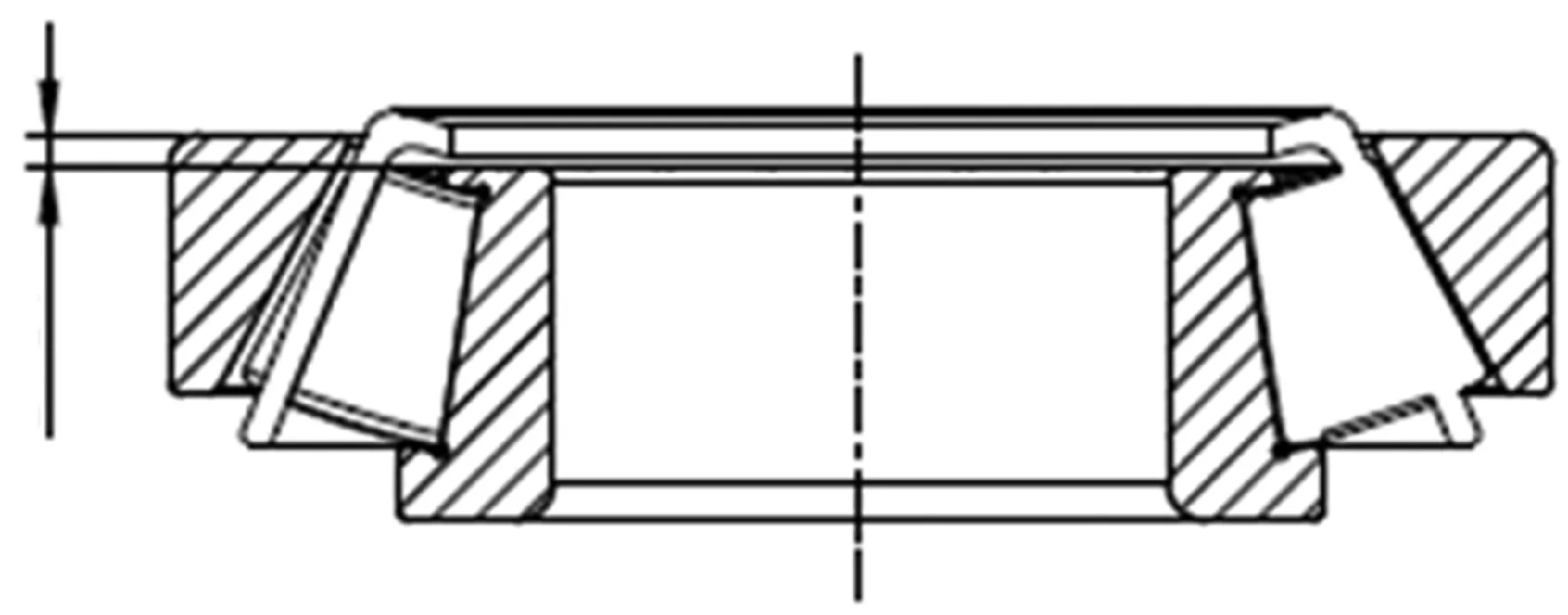

在测量后轴承处的实际间隙时(如图2),先测量轴承外圈安装面到轴承内圈安装面的距离,即图示壳体到轴肩的垂直距离,记为L1,轴肩低于壳体取正,反之则取负。再将后轴承反向置于水平台面上(如图3),测量轴承内圈平面到轴承外圈平面的距离,记为L2。假设目标间隙为L,需要选取的调整垫片厚度为D,那么它们之间存在如下关系,D=L1+L2+L。在实际测量时,需要注意以下几点:1)要求测量平台水平,测量仪器精准可靠;2)多次测量取平均值,一般情况下是在圆周均布的3个方向测3组,然后取算术平均值;3)通常情况下,调整垫片的厚度分布不是连续的,是呈正态分布的离散值,在选取时一般是在目标间隙偏差允许的范围内选取与计算厚度D最接近的那一组实际厚度为D1的垫片。

图1 缓速器工作腔总成

图2 壳体到轴肩的垂直距离L1

图3 轴承外圈到内圈的垂直距离L2

根据变速器总成设计的成熟经验,一般情况下,在设计圆锥滚子轴承轴向间隙时,输入轴轴承预留间隙为0.02~0.12 mm,驱动齿轮轴向预留间隙为0.03~0.09 mm,中间轴后轴承预留间隙为0.09~0.19 mm,副中间轴轴承预留间隙为0.09~0.19 mm[1]。缓速器的使用工况与变速器相比同样非常苛刻,缓速器的最大输出转矩可以达到4000 N·m,但缓速器的工况条件与变速器相比也有其特别之处。缓速器在工作时,工作腔内的油液产生巨大的轴向推力,方向是沿着花键轴指向齿轮。而缓速器与变速器的转矩传递是靠一对常啮合的斜齿齿轮完成的,在传递转矩的过程中,斜齿啮合也会产生一个轴向分力,方向与工作腔产生的轴向力正好相反,是沿着花键轴从齿轮指向工作腔方向。这两个轴向力可以相互抵消一部分,轴承也会承担一部分。这就是在缓速器如此大的转矩工况下,需要选择使用圆锥滚子轴承的力学原理。

为了进一步分析缓速器用的这对圆锥滚子轴承的间隙对其可靠性的影响,本文设计了如下的实验,通过实验的方法进行具体的研究。

2 实验分析

2.1 实验原理及方法

本文研究所涉及的实验是基于法士特FHB320B并联液力缓速器进行的,将缓速器搭载在法士特缓速器专用实验台上进行测试。该实验台是由驱动电动机、变速器加缓速器和负载电动机组成,驱动电动机模拟整车的发动机,提供动力输出转速,带动变速器和缓速器工作,而在传动轴后方的加载电动机可以模拟整车车重和摩擦力。通过这样一个实验平台可以很好地模拟实况完成缓速器的相关性能的测试,缓速器专用实验台如图4所示。该实验台可以采集变速器的输出轴转速、缓速器的输出转矩及缓速器工作腔内的温度等参数,可以进行缓速器空载和加载2种模式的测试,模拟缓速器在整车上工作和退出2种状态[2]。实验时将不同轴承预留间隙的缓速器搭载在专用实验台上进行测试,通过测试记录工作腔内的实时温度变化来评测轴承的工作状态,工作腔温度越高,表明轴承磨损越严重;反之工作腔温度越低,则表明轴承磨损较轻。最后在实验结束后,拆检缓速器,实际观察轴承的磨损情况。

图4 缓速器专用实验台

实验方法具体为:首先装配3台全新的FHB320B液力缓速器,将工作腔内成对圆锥滚子轴承的间隙分别调整为偏小间隙L-、偏大间隙L+和适合间隙L3组;将3台缓速器先后搭载在实验台上,先进行加载运行3 h,再以缓速器转速为2000 r/min空转运行10 h,然后将空转转速调整为4000 r/min,再运行10 h,最后再加载运行1 h,完成共24 h为一轮的实验,每台缓速器进行两轮实验,然后对测试结果取算术平均值;实验结束后分别拆检3台缓速器。

2.2 实验结果

实验结果如图5所示。由图5可以看出,轴承预留间隙和缓速器转速均对缓速器工作腔的温度变化有较大影响。预留间隙偏大或偏小都会导致工作腔温度偏高。在缓速器转速为4000 r/min条件下,当轴承间隙为L-和L+时,工作腔温度较高,分别为140 ℃和135 ℃;而轴承间隙为L时,工作腔温度较低,约为100 ℃。在缓速器转速为2000 r/min条件下,当轴承间隙为L-和L+时,工作腔温度相对偏高,分别为107 ℃和104 ℃;而轴承间隙为L时,工作腔温度较低,约为90 ℃。

图5 不同转速及轴承间隙时缓速器的工作腔温度

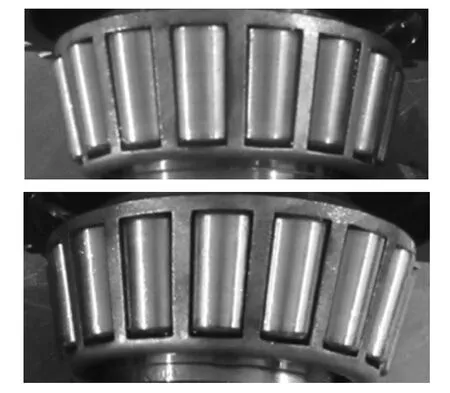

实验完成后,拆检缓速器工作腔发现,不管是轴承预留间隙偏大的一组还是偏小的一组,轴承都完好无明显磨损,也未见明显高温灼烧的现象,如图6和图7所示。

图6 预留间隙为L-(上)和L+(下)的前轴承实验后拆检对比

图7 预留间隙为L-(左)和L+(右)的前轴承实验后拆检对比

3 结 语

由实验结果来看,缓速器圆锥滚子轴承的预留间隙偏大或偏小时,都会引起缓速器工作腔内工作温度偏高,因此应该将轴承预留间隙调整在一个合适的范围内。而就圆锥滚子轴承自身而言,在缓速器工作腔内工作,对预留间隙的精度要求不必太高,在一定的范围内,由预留间隙大小而引起的缓速器轴承磨损较为有限,一般条件下不会造成轴承的损坏,磨损也在可接受的范围内。