桥门式起重机起升机构设计

龙有强,谭顺严

(北海职业学院,广西 北海536000)

0 引言

起升机构进行设计是桥门起重机设计选型中一项很重要的工作,根据设计参数及总体设计要求,必须合理选择和确定起升驱动装置的传动布置方案,确定合理的钢丝绳滑轮组卷绕系统。对于装卸货物和生产厂家以及使用单位有着重要的意义。

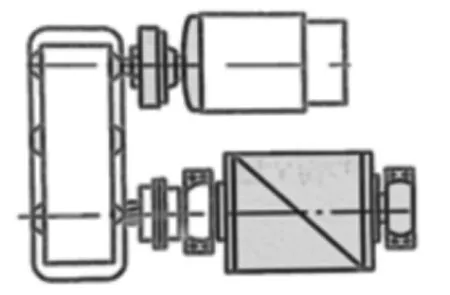

通过计算,选用所需的标准部件(如:电动机、减速器、制动器、钢丝绳等),对非标准零部件进一步的强度和刚度计算,布置简图如图1 所示。

图1 典型的驱动装置

1 滑轮组倍率

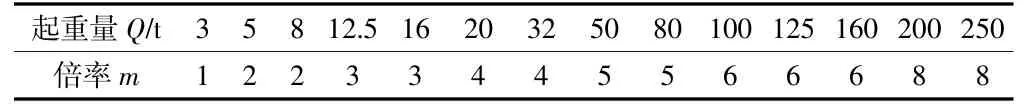

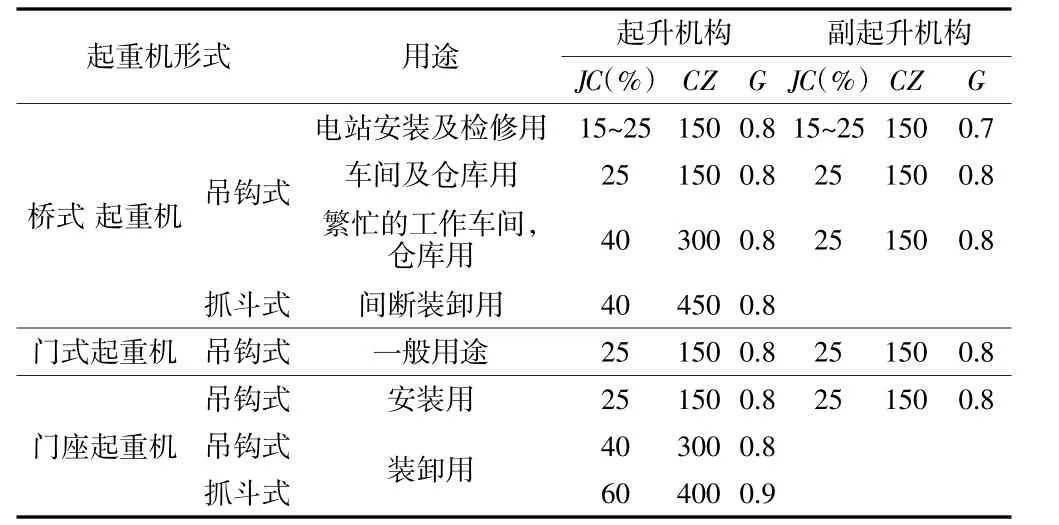

根据起重机的类型和起重量,确定起升滑轮组的形式和倍率。对于桥门式起重机,需要考虑钢丝绳承载分支数此次的起升滑轮组形式选用单联滑轮组。表1 所列是桥门式起重机上广泛采用的滑轮组倍率数。

表1 桥架型起重机常用的滑轮组倍率m

查表得出桥架型起重机3 t 额定起重量的倍率m = 1。

2 选择钢丝绳

2.1 计算钢丝绳最大静拉力

绕入卷筒的单根钢丝绳最大静拉力:

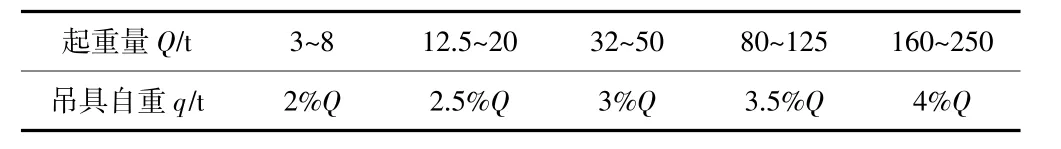

式中,Fjmax为钢丝绳最大静拉力;X 为系数(闭合绳X = 1);PQ为额定起升载荷(N),当起升高度超过50 m 时,还要计及钢丝绳的自重力;计算起升载荷时,吊具自重可参考表2 选取;m 为滑轮组倍率;ηz为滑轮组效率,设为1;ηd为导向滑轮效率,与包角有关,如表3 所列;a 为导向滑轮数量。

表2 吊具质量q 与起重量Q 的关系

表3 导向滑轮效率ηd

由上式(1)公式解析计算得绕入卷筒的单根钢丝绳最大静压力:

2.2 选取钢丝绳

由现场取材,选择绳芯材料为金属丝钢芯,其钢丝绳绕向:右向交互捻金属丝钢丝绳。

2.3 钢丝绳的标记

根据钢丝绳、术语、标记和分类(GB/8706-2006)规定及查表4,最终选取钢丝绳为:3216×86 IWRC USZ。

表4 钢丝绳标记的部分内容和代号

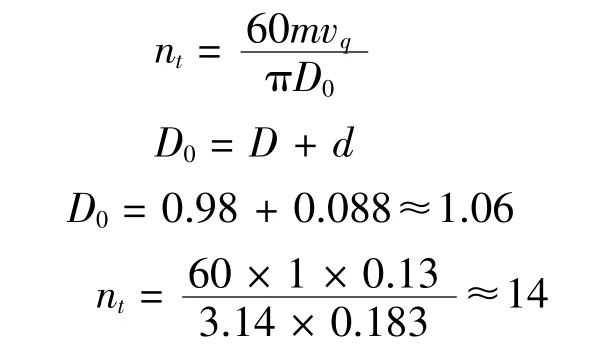

3 确定滑轮和卷筒尺寸

式中:nt为卷筒转速(r/min);vq为起升速度(m/s);D0为按最外层钢丝绳中心计算的卷筒卷绕直径;D 为卷筒槽底直径(m);d 为钢丝绳直径(m);m 为同式(1)。

以上的公式解析计算得

4 选择电机

4.1 计算电动机功率

根据现场电机铭牌确定起升速度为0.13 m/s,由于起重冶金用电动机机械强度高,过载能力大,转子限性小。电动机的功率可按提升额定起重量稳定工作时静功率计算,即:

式中,Nj为电动机的稳态起升功率(kW);n 为电动机台数;η 为起升机构传动装置的滑轮组的总传动效率;ηz为卷筒效率;ηch为传动机构效率,与传动形式有关,选用一级开式圆锥齿轮传动,效率为0.89;

公式(4)、(5)解析得:

4.2 初选电动机

根据使用场合,桥式起重机工作级别查表5,选择M8。

表5 机构工作级别与等效接电持续率JC′参考关系

4.3 电动机发热校验

电动机工作中因温升而发热,过分高得温升会使绕线得绝缘材料加速老化,严重时使发动机烧坏。故应对稳态功率初选得电动机作发热检验。以控制电动机得温升,使其在容许得范围内。绕线转子异步电动机及变频控制笼型电动机的发热检验方法如下:

计算稳态平均功率:

式中,Ns为稳压平均功率(kW);G 为稳态负载平均系数,如表6 所列。

表6 起升机构的JC′、CZ、G 值

校正计算得:

5 选择减速器

5.1 计算传动比

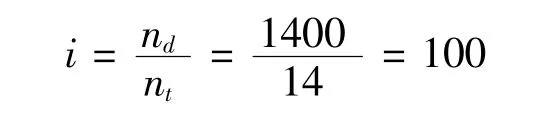

根据电动机和卷筒的转速,可以求出起升机构减速传动装置传动比:

式中,i 为起升机构总传动比;nd为在额定起重量作用下的电动机转速(r/min)。

由(7)解得

5.2 确定减速器传动比

在电力驱动的起升机构中通常采用标准减速器。在特殊情况(如慢速)、标准系列产品不能满足要求时,则增加开式齿轮传动。目前普遍采用的标准减速器时QJ 系列起重机用减速器,《起重机用三支点减速器》(JB/T8905.1-1999)和《起重机用底座减速器》(JB/T8905.2-1999)。

按所采用的传动方案,若选用标准减速器,则减速器的传动比即为计算的传动比i。若起升机构减速传动装置为标准减速器和开式齿轮传动等,则要对传动比i 进行分配,则:

式中,i1为减速器传动比;i2为开式齿轮传动比。

5.3 选取减速器

根据所需要的减速器传动比i1(或i)、输入功率Nj、输入轴转速ηd以及机构的JC 值,从标准减速器样本中选定合适的型号的减速器。此时,还要考虑减速器的中心矩尺寸应该满足驱动装置的具体要求。

减速器校验。减速其选出后,还须按负载情况Ⅱ的载荷作用,核算其输出的强度和最大容许转矩,即

式中,Fmax为减速器输出轴端最大径向力(N),由钢丝绳最大静拉力、卷筒重力以及具体支承情况确定;[F]为减速器输出轴端的许用外向力(N),选值为800 N;Mmax为减速器输出轴上的最大转矩(N·m),由电动机的最大转矩确定;[M] 为减速器输出轴的许多转矩(N·m),选值为1 000 N·m。

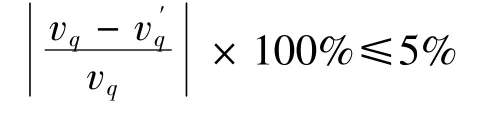

5.4 确定实际起升速度

已经选定的电动机和减速器的功率、转速、传动比等参数大多数接近于设计参数,最后应计算出实际的起升速度,使其满足:

式中,vq为设计要求提出的起升速度(m/s);vq′为实际达到的起升速度(m/s)。

当误差>5%时,应通过另选滑轮组倍率或修改卷筒直径,或者加配开式齿轮传动进行必要的修正。

6 选择联轴器

起升机构高速轴常用的联轴器有齿轮联轴器、弹性柱销联轴器和万向联轴器等。低速轴一般采用齿轮联轴器,或用齿轮连接盘与减速器的齿形接手相连。

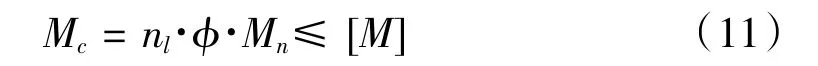

选择联轴器,首先根据工作条件确定选用的形式,然后按其所承受的扭矩、被连接轴的轴颈尺寸和转速,从联轴器样本中选定具体型号,使之满足:

式中,Mc为联轴器所在轴按载荷情况Ⅰ的载荷作用计算的扭矩(N·m);[M] 为联轴器的许用扭矩(N·m);nl为联轴器的安全系数,nl= 1.5;φ 为动载系数,φ = 1.2。

7 选择制动器

起升机构的每一套的独立的驱动装置至少应装设一支持制动器。吊运液态金属及其他危险品的起升机构,每套独立的驱动装置至少应装设两个支持制动器[1-2]。

为了安全,起升机构制动器制动转矩必须大于由于货物重力所产生的静扭矩,是货物处于悬吊状态时具有足够的安全裕度[3-4]。因此,制动扭矩应满足:

式中,MZ为起升机构制动器轴上的计算制动转矩(N·m);KZ为制动安全系数,见表7;η′为货物下降时起升机构传动装置和滑轮组的总传动比效率;i 为由制动器到卷筒的总传动比。

解得

表7 起升机构安全系数KZ

选择制动器,首先根据作业要求,确定制动器的类型,然后按计算的制动转矩,从制动器样本中选定具体型号。制动器产品目录中标明的制动转矩是该型号的最大值,如所需要的制动转矩小于标明的最大值时,可通过调整其制动弹簧行程来调整制动器的制动转矩。

8 结语

最终,滑轮组倍率为1 倍,卷筒的单根钢丝绳最大静压力为9 847.72 N,卷筒的转速为14 r/min,卷筒直径为1.06 m,电动机功率不小于4.3 kW,减速器1 000 N·m,制动器大于等于252 N。

综上所述,桥门式起重机起升机构通过设计选型可以很好改善结构组成,并且对于节能降耗也具有十分重要的现实意义。