定量卤制牛肉干的品质特性

周亚军,杨永华,李圣桡,陈 艳,王淑杰

(1.吉林大学食品科学与工程学院,吉林 长春 130022;2.吉林大学生物与农业工程学院,吉林 长春 130022)

牛肉干是我国传统的风干肉制品,一般包括腌制、卤煮和干燥等工艺。其制作工艺简单、风味独特,有高蛋白、低脂肪、耐贮存等特点[1]。然而传统卤制多采用长时间汤卤煮制调味,卤制液用量大、蒸煮损失严重、营养成分流失多、出品率低,可造成原料肉、调味料等原辅材料的浪费,而且牛肉干普遍存在质地较硬、难以咀嚼和色泽不佳等问题。同时,牛肉干加工工艺的改进也一直是专家学者重点关注的难题之一。

定量卤制工艺是根据酱卤肉制品风味、口感与色泽等品质要求,在真空滚揉机内通过物料与复合液态调味料(卤制液)的精确配比,然后经过干燥和蒸汽蒸煮实现物料的定量风味调制[2]。定量卤制工艺可提高调味料的利用率并稳定产品风味,加工采用的滚揉技术可使肉的质地明显改善。陈旭华[2]和温莉娟[3]分别以鸡腿肉和牛心为原料,对定量卤制工艺进行优化,结果发现定量卤制可显著提高卤鸡腿和卤牛心产品的出品率和香辛料利用率,并改善产品食用品质;李海[4]也发现与传统卤制鸡腿肉产品相比,定量卤制产品的游离氨基酸、呈味核苷酸等含量更高,色泽、风味等更佳;唐春红等[5]研究表明,定量卤制鸡腿肉的挥发性风味化合物和感官特性更有优势;Wei Xiuli等[6]研究发现定量腌制和美拉德反应相结合可增强酱卤鸡肉制品的挥发性风味;孟凡冰等[7]研究表明定量卤制能够很好地保留香辛料的风味以及鹅腿肉本身的特征风味,使产品整体香味更加丰富浓郁,提高了香辛料的利用率和产品的风味品质。定量卤制工艺是一种绿色、高效和低能耗的新型肉制品加工方法,目前其研究和应用主要侧重于酱卤肉制品,在肉干制品中的应用研究鲜见报道。本研究采用定量卤制工艺制作牛肉干,研究不同工艺条件对产品品质特性的影响,并与传统卤制牛肉干品质进行对比分析,为定量卤制工艺改善牛肉干品质的深入研究提供理论依据和参考。

1 材料与方法

1.1 材料与试剂

新鲜牛腱子肉、食盐、白砂糖、酱油、黄豆酱、料酒、香油、十三香粉、味精、姜购自长春市远方超市;复合磷酸盐(食品级)购自滕州市香凝生物工程有限责任公司;丁香、砂仁、肉蔻、桂皮、花椒、八角、茴香、甘草、草果、陈皮、山柰、香叶、辣椒购自长春市永和食品添加剂超市。

氢氧化钠、硫酸、硼酸、盐酸、氯化钾、石油醚、乙醇 北京化工厂有限责任公司;硫酸钾、硫酸铜、乙酸镁 天津市致远化学试剂有限公司;溴甲酚绿指示剂、甲基红指示剂 西陇化工股份有限公司。所有试剂均为分析纯。

1.2 仪器与设备

GR-30真空滚揉机 诸城市瑞洋机械有限公司;HL-D-4多功能蒸柜 广州市艾士奇电器科技有限公司;pH-070A鼓风干燥箱 上海一恒科技有限公司;CT3质构仪 美国Brookfield公司;WSF型色差仪 上海仪电物理光学仪器有限公司;MF-2.5-10A陶瓷纤维马弗炉上海笃特科学仪器有限公司;KXL-1010型控温消煮炉、KDY-9810凯氏定氮仪 北京通润源机电技术有限责任公司;SOX406脂肪测定仪 济南海能仪器有限公司;封闭可倾式夹层锅 诸城市源晟机械有限公司;pH5-25数字pH计 杭州东星仪器设备厂;5977A气相色谱-质谱联用仪 美国Agilent公司。

1.3 方法

1.3.1 定量卤制牛肉干样品制备

制备复合调味液:在4 kg水中加入食盐4.0%(以水质量计,下同)、复合磷酸盐0.5%、酱油0.5%、黄豆酱1.2%、白砂糖0.8%、香油0.2%、十三香粉0.3%、味精0.2%、料酒0.3%、八角0.5%、花椒0.4%、茴香0.3%、丁香0.4%、砂仁0.3%、肉蔻0.3%、桂皮0.4%、甘草0.4%、草果0.4%、陈皮0.2%、山柰0.4%、香叶0.15%、辣椒0.1%、姜0.5%,煮制1 h,过滤备用。

原料肉处理与切条:新鲜牛腱子肉洗净沥干后,剔除多余的筋膜和脂肪,切成规整的条状,肉条尺寸为1 cm×2 cm×6 cm。

定量卤制:首先取牛肉条500 g,按一定的液肉百分比(例如液肉百分比为30%,即添加调味液150 g)添加制备好的复合调味液,进行料液混合;然后将料液装于密封袋,置于真空滚揉机内进行滚揉腌制处理,滚揉转速设定为8 r/min,滚揉过程为间歇滚揉(滚揉10 min、间歇20 min);再将腌制后的牛肉在蒸箱内100 ℃下蒸制一定的时间。选取液肉百分比、滚揉真空度、滚揉时间和蒸制时间4 个工艺条件研究定量卤制牛肉干的品质特性。

干燥:将蒸制完成后的牛肉置于鼓风干燥箱内干燥,干燥温度75 ℃,干燥时间3 h。

成品:待牛肉干冷却后真空包装,得到定量卤制牛肉干样品。

1.3.2 传统卤制牛肉干样品制备

取牛肉条(以500 g为例),按液肉百分比30%称取上述复合调味液(即150 g),再添加1 倍牛肉质量的水(500 g),于密闭夹层锅100 ℃煮制40 min。然后进行干燥和包装,实验条件同定量卤制,得到传统卤制牛肉干样品。

1.3.3 工艺条件对定量卤制牛肉干品质特性的影响

研究液肉百分比、滚揉真空度、滚揉时间和蒸制时间4 个工艺条件对定量卤制牛肉干的出品率、色泽、质构特性和感官品质的影响,试验因素水平见表1。

表1 试验因素水平表Table 1 Coded levels for independent variables (processing conditions)

以出品率、色泽、质构、pH值、水分质量分数、蛋白质量分数、脂肪质量分数、灰分质量分数、感官评分和挥发性风味物质作为评价指标,在单因素试验优化的定量卤制工艺参数下制作牛肉干,并将其与传统卤制牛肉干样品的品质进行对比分析。

1.3.4 品质指标测定

1.3.4.1 出品率测定

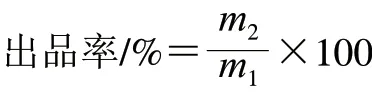

参考汤春辉等[8]的方法并稍作修改。称取原料肉总质量m1/g,完成定量卤制和干燥工艺后再称其总质量m2/g。根据下式计算出品率。

1.3.4.2 色泽测定

用色差仪测定牛肉样品的亮度(L*)、红度(a*)和黄度(b*)。

1.3.4.3 质构特性测定

将牛肉干切成规格统一的块状( 约1 cm×1 cm×1 cm),随机取3 块样品,使用质构分析仪测定其硬度、弹性和咀嚼性,结果取平均值。设置参数为:测试类型TPA、探头TA-44、形变50%、触发点荷载0.05 N、测试速率1 mm/s、循环次数2 次。

1.3.4.4 水分质量分数测定

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定 直接干燥法》进行测定。

1.3.4.5 蛋白质量分数测定参照GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定 凯氏定氮法》进行测定。

1.3.4.6 脂肪质量分数测定参照GB 5009.6—2016《食品安全国家标准 食品中脂肪的测定 索氏抽提法》进行测定。

1.3.4.7 灰分质量分数测定参照GB 5009.4—2016《食品安全国家标准 食品中灰分的测定 马弗炉灼烧法》进行测定。

1.3.4.8 pH值测定

参照GB 5009.237—2016《食品安全国家标准 食品pH值的测定》进行测定。

1.3.5 挥发性风味物质分析

参照苑冰冰[9]的方法,使用顶空固相微萃取(solid-phase micro extraction,SPME)-气相色谱(gas chromatography,GC)-质谱(mass spectrometry,MS)联用法测定。

称取打碎的牛肉干样品2.0 g装入20 mL SPME小瓶中,拧紧盖子,于60 ℃恒温水浴锅中保温30 min,顶空达到平衡后,插入萃取头,吸附30 min后取出。将萃取头插入GC进样口,热解吸5 min。

GC条件:HP-5MS色谱柱(30 m×250 μm,0.25 μm)。进样口温度:280 ℃;升温程序:起始柱温50 ℃,以10 ℃/min升至260 ℃,保持10 min;1.0 μL不分流进样;载气He;流速1 mL/min。

MS条件:电子电离源;电子能量70 eV;离子源温度230 ℃;四极杆温度150 ℃;采用全扫描方式;质量扫描范围m/z20~600。

挥发性风味物质采用NIST 11质谱库检索匹配,采用峰面积归一化法进行相对定量。

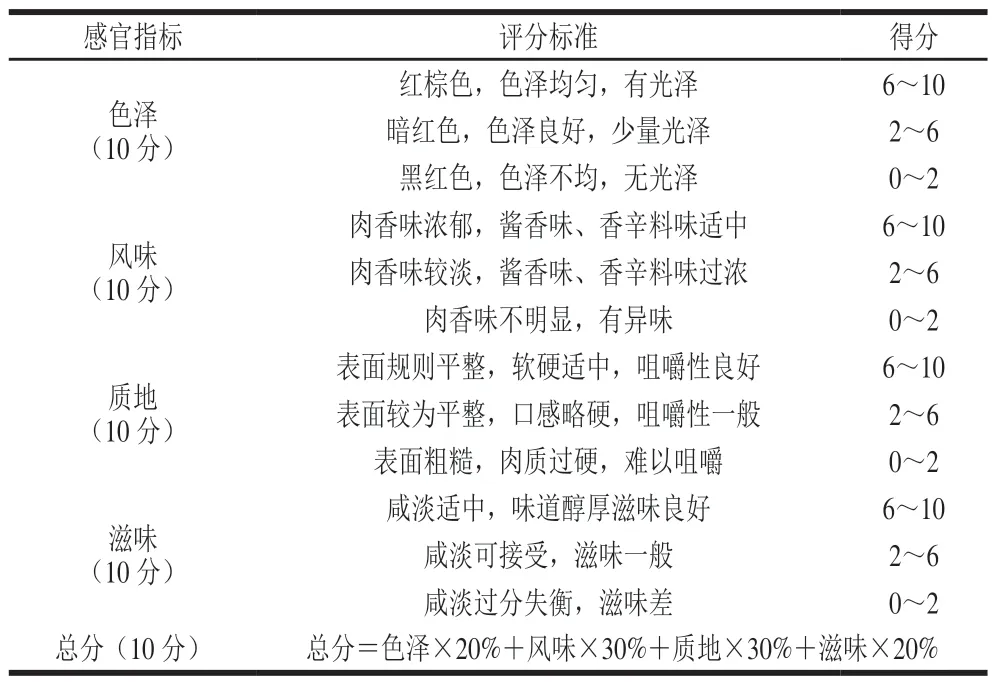

1.3.6 感官评价

邀请20 位食品专业的学生,男女各10 名,接受培训后严格按照感官评定标准进行评分。评价过程采用双盲法,感官评定标准见表2。感官评分权重的确定参考王俊山[10]的方法,抽取15 位购买、品尝过牛肉干的消费者以问卷调查的方式对各评价指标进行0~1评判权重打分,取平均值,保留一位小数。

表2 感官评定标准Table 2 Criteria for sensory evaluation of beef jerky

1.4 数据处理与分析

除特殊说明外,所有实验均重复3 次。采用SPSS 21.0软件和Origin 8.0软件对数据进行分析,所有测定结果以平均值±标准差表示。采用Duncan’s法进行方差分析,P<0.05表示差异显著。

2 结果与分析

2.1 工艺条件对定量卤制牛肉干出品率的影响

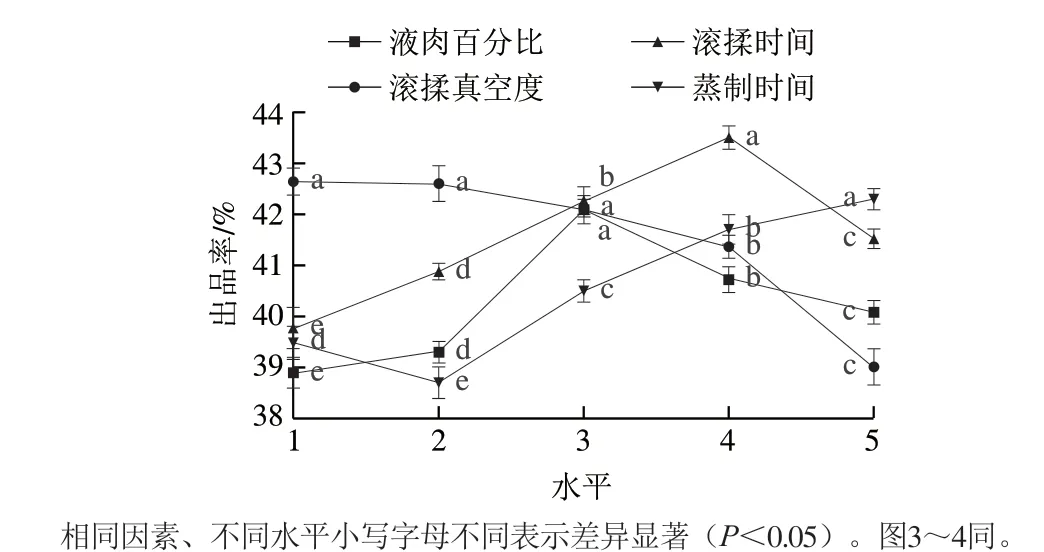

工艺条件对牛肉干出品率的影响见图1。随着液肉百分比的增加,出品率先增加后减小(P<0.05)。王兆明等[11]在兔肉滚揉腌制工艺优化研究中得出了相似的结果。这是因为液肉百分比的增加增大了腌制液和牛肉的接触面积,增强了腌制效果,而当液肉百分比过大时,肉中腌制液吸收过多,对肌纤维结构造成一定的破坏,导致保水性降低,出品率降低。随着滚揉真空度的增大,出品率先保持稳定,在真空度大于0.02 MPa后显著减小(P<0.05),这可能是由于滚揉真空度增加使肌肉纤维内外的压强差增大而使牛肉汁液析出增加,保水性降低,从而出品率降低。随着滚揉时间的延长,出品率先上升后下降(P<0.05)。这是由于滚揉有利于盐溶性蛋白向肉表面富集,牛肉保水性增加,从而提高产品出品率,而当滚揉时间达到一定限度,肌肉蛋白质结构可能发生不可逆转的破坏,牛肉干出品率反而降低。随着蒸制时间的延长,出品率先减小后增加。在蒸制时间短于30 min时,随蒸制时间延长出品率下降,可能与蒸制过程中肌肉纤维受热收缩,纤维结构的致密性下降导致脱水有关。而当蒸制时间超过30 min时,牛肉干出品率逐渐增大,这可能与蒸制时间延长造成牛肉胶原蛋白变性,交联程度降低而逐渐溶解形成凝胶,使得牛肉保水性增加有关[12]。

图1 工艺条件对定量卤制牛肉干出品率的影响Fig. 1 Effect of processing conditions on the yield of beef jerky

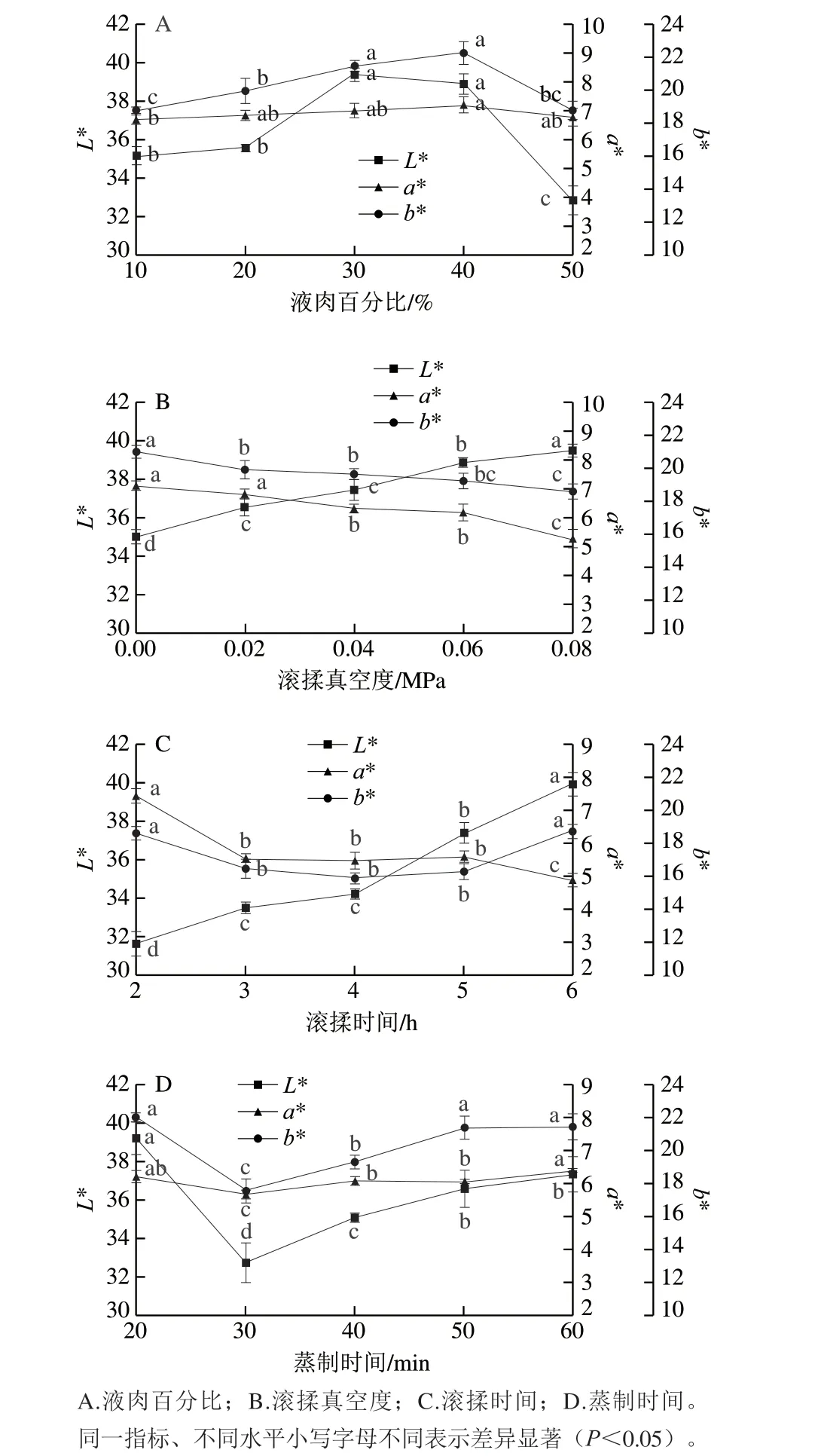

2.2 工艺条件对定量卤制牛肉干色泽品质的影响

图2 工艺条件对定量卤制牛肉干色泽的影响Fig. 2 Effect of processing conditions on color parameters of beef jerky

工艺条件对牛肉干色泽的影响见图2。由图2A可知,液肉百分比增大,L*值和b*值均呈先增大后减小的趋势(P<0.05),但a*值变化不显著(P>0.05)。汤春辉等[8]的研究也表明在液肉百分比为30%时调理鸭胸肉L*值最大。液肉百分比的增加使更多的腌制液进入肉内,自由水含量增加使牛肉表面散射改变,L*值增大,但由于腌制液本身颜色较深,也会降低L*值,提高a*值和b*值,颜色的变化可能是两方面综合作用的结果。由图2B可知,提高滚揉真空度,产品的L*值增大,而a*值和b*值减小,整体上L*值变化较为显著(P<0.05),a*值和b*值变化幅度较小。由图2C可知,随着滚揉时间的延长,L*值增大,a*值减小,b*值呈先减小后增大的趋势。李丽营[13]发现随着滚揉时间的延长,腊羊肉L*、a*值逐渐增大,4 h时腊羊肉品质较好;刘巧瑜等[14]研究表明延长滚揉时间,白卤牛肉的L*值先增大后减小,a*、b*值均减小,实验结果的不一致可能和原料与加工工艺不同有关。滚揉时间延长,肌原纤维蛋白会发生降解而形成黏性基质,同时肌原纤维发生断裂,二者共同引起牛肉反射特征的变化,造成L*值增加;b*值的变化可能与红棕色的调味液进入肉中的程度有关[9]。由图2D可知,随着蒸制时间的延长,L*、b*值先减小后增大(P<0.05),30 min时其值最小,而a*值整体变化不显著(P>0.05),L*值的变化可能与蒸制时间延长导致牛肉水分状态改变和肌纤维蛋白受热收缩程度增加有关,而蒸制时牛肉中脂肪溶解会导致b*值上升。

2.3 工艺条件对定量卤制牛肉干质构特性的影响

工艺条件对牛肉干质构特性的影响见图3。随着液肉百分比的增加,牛肉干硬度逐渐减小,弹性、咀嚼性呈先增大后减小的趋势。这与高天等[15]的研究结果一致,其研究指出可能原因是增加腌制液在一定程度上增大了其与肉块的接触机会,增强了腌制效果。随着滚揉真空度的增加,牛肉干的硬度、咀嚼性逐渐降低(P<0.05),而对弹性无显著影响(P>0.05)。钟碧疆[16]研究也得出相同的结果。这可能是由于适量的滚揉真空度使肌肉纤维内外形成压强差而使纤维结构变得松散,加上滚揉过程中牛肉受到撞击、摔打等机械力作用,改善了肌肉组织状态。随着滚揉时间的延长,硬度和咀嚼性显著降低(P<0.05),弹性先减小后增大。这可能是因为牛肉受到滚揉机械力作用后肌肉结构松散,牛肉嫩度增加[17]。陈灵君[18]研究得出,随着滚揉时间的延长,半干鸡脯肉的硬度、弹性和咀嚼性均有不同程度的降低。Kim等[19]发现适当的滚揉时间可降低猪里脊的剪切力,改善质构品质。随着蒸制时间的延长,硬度先减小后增大,而弹性和咀嚼性呈先增大后减小的趋势。温莉娟[3]研究发现蒸制时间对卤牛心弹性影响不明显,而硬度、咀嚼性呈下降趋势。质构特性的变化可能是因为蒸制使肌动球蛋白和胶原蛋白收缩形成松散的弹性聚合物[20]。

图3 工艺条件对定量卤制牛肉干质构特性的影响Fig. 3 Effect of processing conditions on texture properties of beef jerky

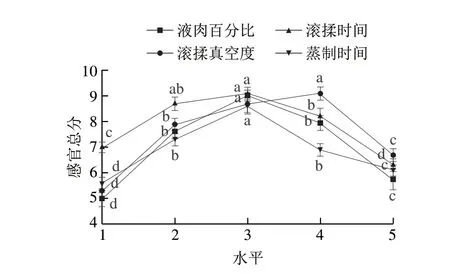

2.4 工艺条件对定量卤制牛肉干感官评分的影响

图4 工艺条件对定量卤制牛肉干感官评分的影响Fig. 4 Effect of processing conditions on sensory score of beef jerky

工艺条件对牛肉干感官评分的影响见图4。随着液肉百分比、滚揉真空度的增加和滚揉时间和蒸制时间的延长,感官评分均呈现先增大后减小的趋势(P<0.05),最大值分别出现在液肉百分比30%、滚揉真空度0.06 MPa、滚揉时间4 h和蒸制时间40 min时。其中滚揉真空度在0.04 MPa与0.06 MPa之间、滚揉时间3 h与4 h之间差异均不显著(P>0.05)。腌制液对牛肉干起调味的作用,感官评分的差异与腌制液的吸收程度有关。滚揉真空度对感官评分的影响可能是因为压强差适量增加有利于牛肉中血水的析出和食盐的渗透[21]。滚揉时间和蒸制时间的影响可能与适当时间的滚揉和蒸制改善了牛肉色泽和质地有关。

2.5 定量卤制牛肉干与传统卤制牛肉干品质对比分析结果

2.5.1 基本成分分析结果

卤制方法对牛肉干基本成分的影响见表3。与传统卤制相比,定量卤制可提高牛肉干蛋白质量分数和总灰分质量分数,降低脂肪质量分数(P<0.05),水分质量分数略有升高但无显著性差异(P>0.05),说明定量卤制能减少牛肉中有机物和无机盐成分的损失,使产品保留更多的营养物质。这是因为传统卤制采用浸煮的方式,会使牛肉营养物质部分流失到卤制液中,而定量卤制加工避免了这一现象。

表3 卤制方法对牛肉干基本成分的影响Table 3 Effect of different marination processes on proximate composition of beef jerky

2.5.2 食用品质及质构特性分析结果

卤制方法对牛肉干色泽、pH值、出品率及质构特性的影响见表4。与传统卤制相比,定量卤制可显著降低牛肉干L*、a*值和b*值,提高pH值和出品率(P<0.05)。陈旭华[2]研究发现定量卤制可提高产品的出品率和感官品质,与本研究结果相一致。与传统卤制相比,定量卤制可显著降低牛肉干的硬度和咀嚼性,增加弹性(P<0.05),这说明定量卤制牛肉干的质构品质更好,便于咀嚼,这主要是因为定量卤制的滚揉工艺改善了牛肉嫩度。这与苑冰冰[9]和高天[15]等研究发现滚揉腌制可改善肉的质构特性结果相一致。

表4 卤制方法对牛肉干食用品质及质构特性的影响Table 4 Effect of different marination processes on eating quality and texture properties of beef jerky

2.5.3 感官品质分析结果

卤制方法对牛肉干感官品质的影响见表5。与传统卤制相比,定量卤制牛肉干的风味、质地评分和总分显著提高(P<0.05),色泽评分显著降低(P<0.05),而滋味评分差异不显著(P>0.05)。胡高峰等[22]也发现蒸制熟化酱卤牛肉质构特性更好,感官评分更高。

表5 卤制方法对牛肉干感官品质的影响Table 5 Effect of different marination processes on sensory quality of beef jerky

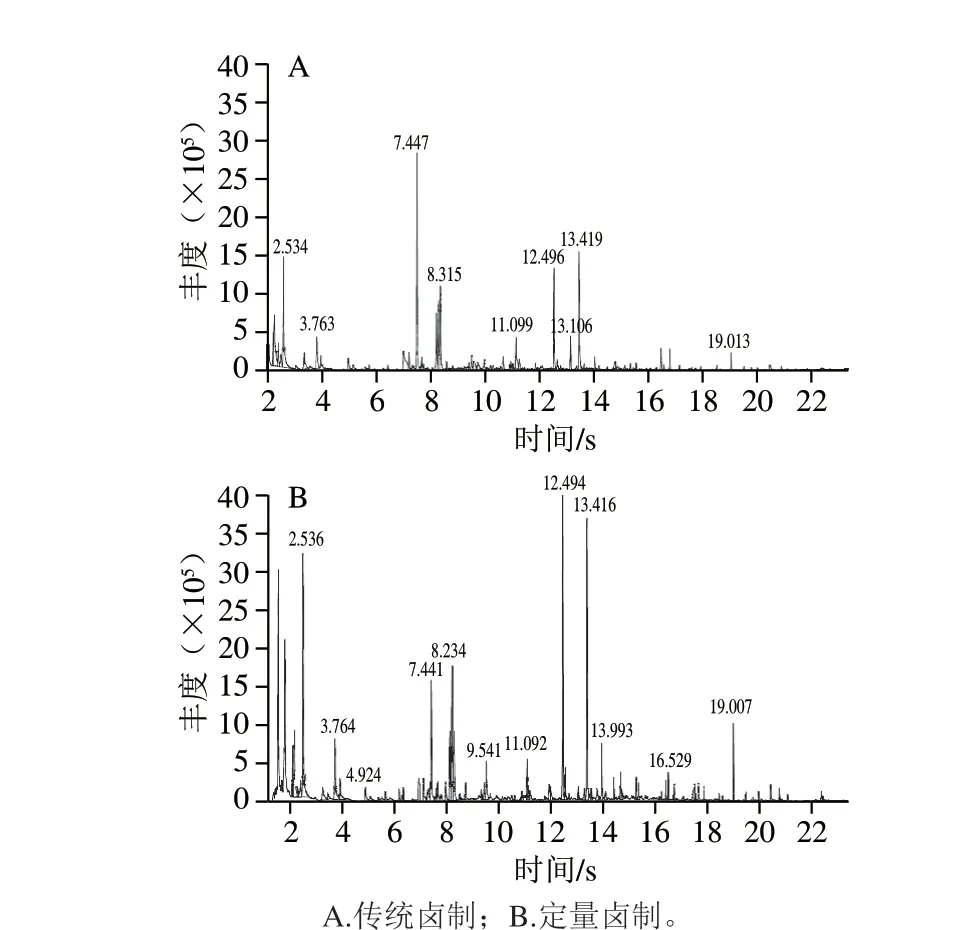

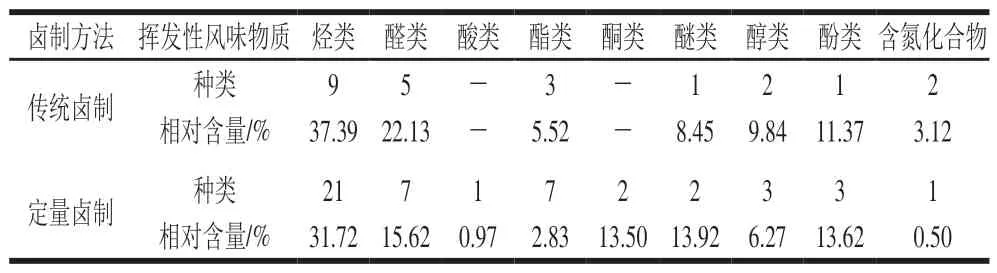

2.5.4 挥发性风味物质分析结果

样品的总离子流色谱图见图5,两组样品间的挥发性风味成分有一定差异,它们有部分相同的风味成分,但其相对含量不同。不同卤制方法制作牛肉干挥发性风味物质的分析结果见表6,不同卤制方法制作牛肉干挥发性风味物质的种类及相对含量见表7。由表6、7可知,牛肉干风味成分较为复杂,卤制方法对挥发性风味物质具有很大影响。

图5 不同卤制方法制作牛肉干挥发性成分的总离子流色谱图Fig. 5 Total ion current chromatograms of volatile components in beef jerky prepared by different marination processes

传统卤制、定量卤制牛肉干样品分别检测出挥发性风味成分23、47 种,其中除含氮化合物外,挥发性化合物的种类均表现为定量卤制多于传统卤制。传统卤制未检出酸类和酮类物质,而定量卤制检出酸类物质1 种和酮类物质2 种,其中酸类物质含量很低。而酮类物质主要是脂肪氧化降解和美拉德反应的产物,大多具有持久香气[23],一般对风味的直接贡献不大,主要作为呈味辅助物质使肉制品风味更加丰富饱满。其中具有奶油香味的3-羟基-2-丁酮在定量卤制样品中相对含量高达13.14%,可能是定量卤制有利于牛肉干香味中3-羟基-2-丁酮的形成。李娟等[24]在酱牛肉中也检测到3-羟基-2-丁酮,且含量较高。

烃类化合物是牛肉干挥发性风味成分中种类最多、相对含量最高的物质,传统卤制和定量卤制样品分别检测到烃类物质9 种和21 种,其中饱和烷烃对风味直接贡献不大,烯萜类物质气味比较浓郁,对牛肉风味的形成有重要作用。样品风味中烯烃类物质主要包括D-柠檬烯、萜品油烯、2-蒎烯等,通常来源于陈皮等香辛料[25]。总之,定量卤制能更好地保持香辛料的特有风味,对香料的利用率更高。

表6 不同卤制方法制作牛肉干挥发性风味物质的组成及相对含量Table 6 Qualitative and quantitative analysis of volatile flavor substances in beef jerky prepared by different marination processes

表7 不同卤制方法制作牛肉干挥发性风味物质的种类及相对含量Table 7 Relative contents of various classes of volatile flavor substances in beef jerky prepared by different marination processess

醛类和酯类化合物是牛肉香味的重要来源,可使肉制品整体风味更加浓厚和协调[26-27]。传统卤制与定量卤制样品分别鉴定出5 种和7 种醛类挥发性成分,其中2-甲基丁醛相对含量最高,这与沈铭聪等[28]在盐水鸭研究中得出的结论一致。李素等[29]也发现醛类物质是卤汤牛肉的主要风味贡献物质。传统卤制与定量卤制样品中分别检测到酯类物质3、7 种,其中棕榈酸乙酯、亚油酸乙酯等由长链酸形成的酯仅在定量卤制样品中检出,说明定量卤制牛肉干可能在气味柔和度上略胜一筹。值得注意的是,邻苯二甲酸二乙酯和邻苯二甲酸异丁辛酯有一定的检出,二者皆为塑化剂成分,可能与原料的包装材料相关[30]。

醚类化合物对酱卤牛肉制品的香味贡献很大且具有代表性,其中茴香脑和草蒿脑是其主体风味的重要组成成分,也是茴香香料的主要成分,它们可增加产品风味的丰富度与层次感[31]。茴香脑是两组样品共有的风味物质且相对含量较高,而草蒿脑仅在定量卤制样品中被检出。

醇类化合物主要来源于脂肪氧化分解及香辛料的添加等[32]。饱和醇类物质一般对肉制品风味影响较小,而不饱和醇大多具有果香、芳香,对总体风味有一定作用。桉叶油醇和芳樟醇是肉类风味中重要的香气活性成分,来源于香辛料[24]。Zang Mingwu等[33]的研究也表明芳樟醇是酱牛肉主要香气活性化合物之一。

酚类和含氮化合物虽然在挥发性风味成分中的相对含量不高,但能够对产品整体风味产生重要影响。酚类成分中异丁香酚主要与加入的丁香等香辛料有关,而含氮化合物主要来自肉中氨基酸等物质参与的美拉德反应[34]。

3 结 论

定量卤制工艺可显著影响牛肉干的出品率、色泽、质构特性和感官评分,最佳工艺条件为液肉百分比30%、滚揉真空度0.06 MPa、滚揉时间4 h、蒸制时间40 min;与传统卤制相比,定量卤制可明显改善牛肉干的食用品质、增强风味丰富度和气味柔和度。因此,定量卤制工艺可用于加工牛肉干,以避免传统浸煮造成的原辅材料损失和营养成分流失,改善牛肉干品质与风味。