整体卫浴彩色壁板一体模压成型工艺研究

胡福涛

(苏州科逸住宅设备股份有限公司,江苏苏州 215132)

近年来,在一系列国家政策的支持下,与绿色施工理念相匹配、兼具环保高效的装配式建筑获得较快发展,显著提升了住宅节能、环保水平,推进了住宅全生命周期价值最大化,为我国建筑水平提升和可持续发展提供了重要支撑[1–2]。整体卫浴是装配式建筑中最重要的组成部分之一,随着装配式建筑的不断进步与发展,整体卫浴的装配式优势逐渐得到认可,已成为市场重点关注产品[3–6]。

现今,整体卫浴生产技术路线主要是采用不饱和聚酯树脂片状模塑料(SMC),经高温模压制造。这种材料普遍应用于整体卫浴主体壁板、防水盘及顶板,具有强度高,质量轻,环保绿色等优点[7–8]。但由于SMC 材料色彩单调,壁板模压成型后呈现单一颜色,不能满足客户个性化需求,制约了产品在细分市场上的应用[9–11]。

笔者通过预浸胶的方式首先制备了彩色壁板样块,然后通过模压实验研究了一体模压成型工艺参数对成型质量的影响规律,由正交实验探讨了一体模压成型工艺参数对制品弯曲强度的影响,得到了标准化的制造工艺参数,从而提升了壁板表面观感效果,并使制品性能稳定,提高了生产合格率。

1 表面彩色装饰板的制备

表面彩色装饰板是由预浸胶彩色饰面层与SMC 材料通过一体模压成型的方式制备而成。

1. 1 预浸胶彩色饰面层的制备

在不饱和聚酯树脂中加入各种助剂,混合均匀形成树脂糊,其中所述助剂包含:引发剂、脱模剂、促进剂、偶联剂、交联单体、苯乙烯。各助剂的质量份数见表1[12]。

表1 彩色饰面层浸胶配比表 份

将上述树脂糊均匀涂覆在具有彩色图案的装饰纸上,装饰彩纸每平米的质量为60~85 g,每平米装饰彩纸上涂覆树脂糊的质量为60~120 g:然后在105~130℃下进行预固化和干燥,使树脂糊的固化程度达到70%~90%,完成预浸胶彩色饰面层的制备。

1. 2 彩色壁板样块的模压制备

彩色壁板样块制备流程如下:先将SMC 投料至模具内,再将预浸胶彩色饰面层铺设在模具内,投料面积为制品正投影面积50%~90%,进行一次模压成型,模压过程中型腔在上、型芯在下;模压过程中,SMC 片状模塑料作为结构层与彩色饰面层发生交联反应,形成一体化制品。制品结构由上到下分别是表面树脂层、彩色装饰层、树脂交联层和SMC材料基层结构,见图1a。

实验所得模压制品如图1b 所示,样品尺寸300 mm×200 mm,厚度5.5 mm,投料量为610 g。

图1 一体化模压成型产品结构及压制后彩色样块示意图

2 实验设备及综合测试

2. 1 主要设备

液压机:315T 型,南通锻压设备股份有限公司;

水浴锅:HH–2 型,苏州智博瑞仪器制造有限公司;

万能试验机:TH–8100S 型,最大试验力为50 kN,苏州拓博机械设备有限公司;

巴 氏 硬 度 计:GYZJ–934–1 型,美 国Barber-Colman 公司;

白度仪:WSB–1 型,上海平轩科学仪器有限公司;

实验所用液压机及万能试验机见图2。

图2 测试液压机及万能试验机照片

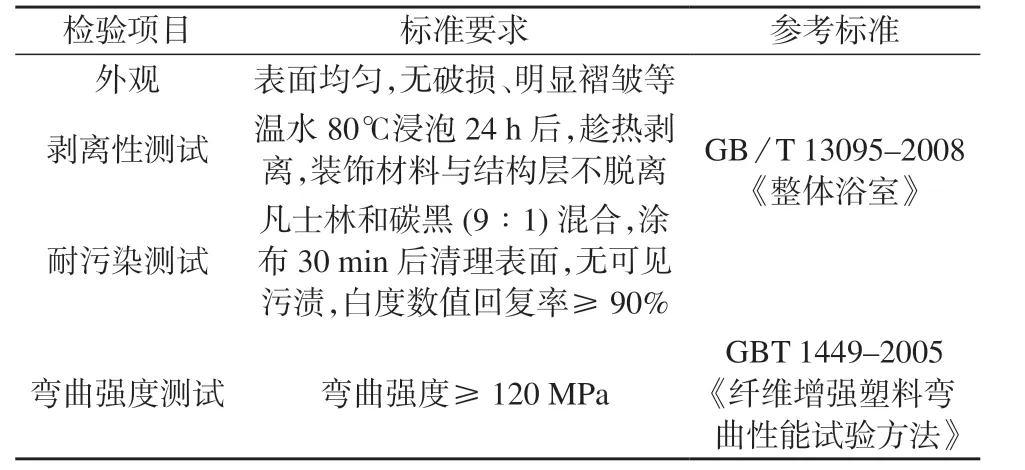

2. 2 实验测试标准

实验过程中,针对样品表面性能采用的具体的测试方法及参考标准见表2。

表2 测试方法与标准

3 模压实验

为了探讨不同模压参数对制品表面质量的影响,笔者选取了模压速度,铺料面积及型腔温度作为主要变量分别进行探讨,总结影响规律[13]。

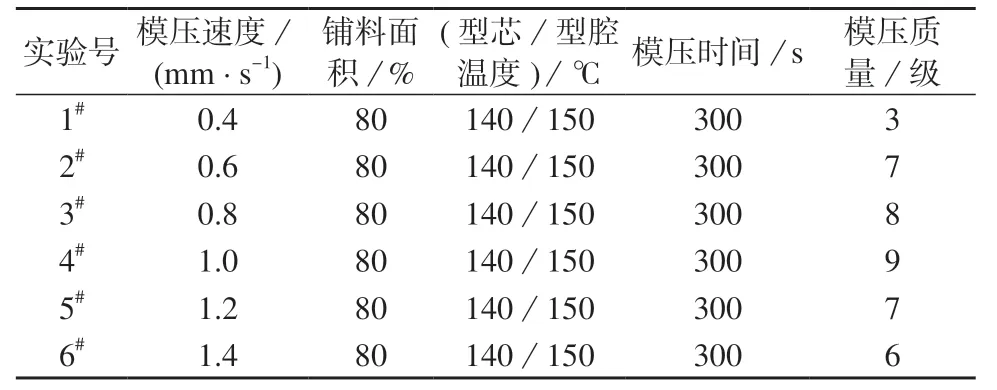

3. 1 模压速度对外观质量的影响

在其他工艺参数不变的条件下,研究模压速度变化对模压质量的影响见表3。

表3 模压速度变化的工艺参数表

成型质量分为9 级[14],每级表示:

1—严重缺料;制品严重褶皱,剥离性测试不合格;

2—缺料且固化不充分;制品严重褶皱,剥离性测试不合格;

3—少许缺料;制品较多褶皱,剥离性测试不合格;

4—不缺料,制品较多褶皱,剥离性测试不合格;

5—外观质量不好,制品较多褶皱,剥离性测试合格;

6—外观质量一般,制品较多褶皱,剥离性测试合格;

7—外观较好,制品轻微褶皱,剥离性测试合格;

8—外观良好,制品较少褶皱,剥离性测试合格;

9—外观质量好,制品无褶皱,剥离性测试合格。

模压速度与成型外观质量的关系如图3 所示。

图3 模压速度变化与外观质量的对应关系图

由图3 可知,加压速度过慢,初始停留时间过长会导致彩色饰面材料表面出现预固化斑,有时会产生缺料及气孔等缺陷;随着模压速度的提高,SMC片料在模具内流动速度加快,外观质量有先增加后降低的趋势,说明模压速度与片料流动性有关,加压速度过快会导致片料流动快,空气不易排出导致局部褶皱等缺陷。从表3 中看出,模压速度为0.8~1.0 mm/s 时成型质量良好。

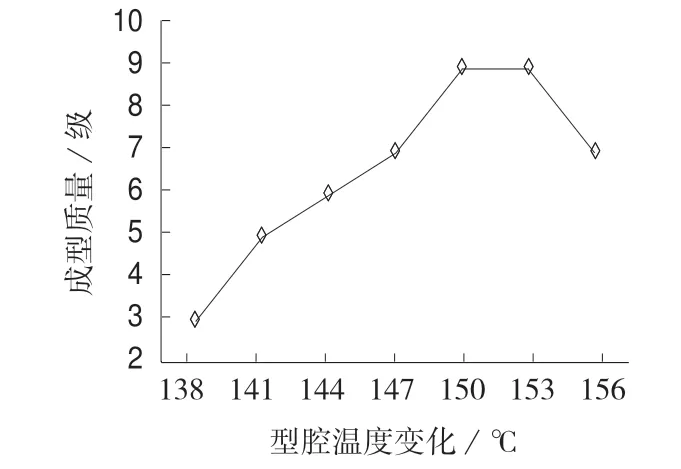

3. 2 模压温度对外观质量的影响

在其他工艺参数不变的条件下,保持型腔与型芯温差在10℃,研究模压温度变化对模压质量的影响见表4。

表4 模压温度变化的工艺参数表

模压温度与成型质量的关系如图4 所示。

图4 型腔温度变化与外观质量的对应关系图

由图4 可知,模压温度低会导致制品表面出现固化不良,并导致表面剥离性异常;随着模压温度的提高,样品外观成型质量有先增加后降低的趋势,说明彩色装饰材料一体模压成型需要较高的反应温度。从表4 看出,模压型腔温度为150~153℃时成型质量良好,若温度太高则会导致预固化现象,对表面质量有一定影响。

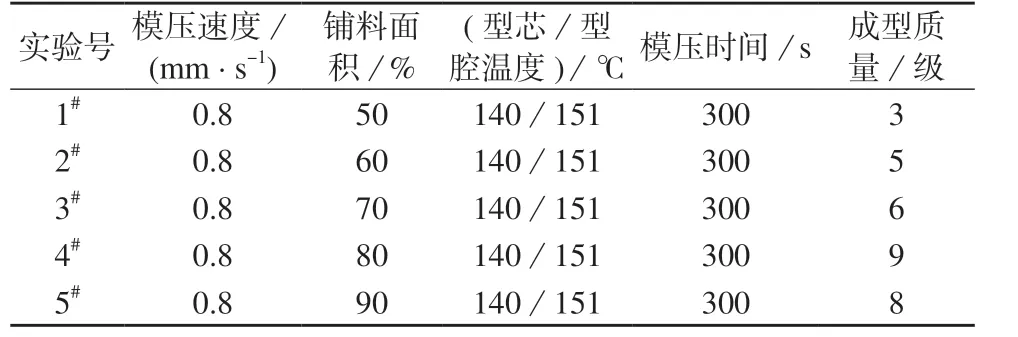

3. 3 铺料面积对成型外观质量的影响

铺料面积与成型质量的关系如图5 所示。

图5 铺料面积与外观质量的对应关系图

由图5 可知,随着铺料面积的提高,样品成型质量有先增加后降低的趋势,铺料面积过小会导致彩纸偏移或褶皱等现象(见图6 所示),铺料面积过大会导致制品表面排气不畅,有发白的微孔产生。表5 为模压温度变化的工艺参数表。从表5 中可得出,铺料面积在80%~90%是合适的。

图6 样品表面褶皱示意图

表5 模压温度变化的工艺参数表

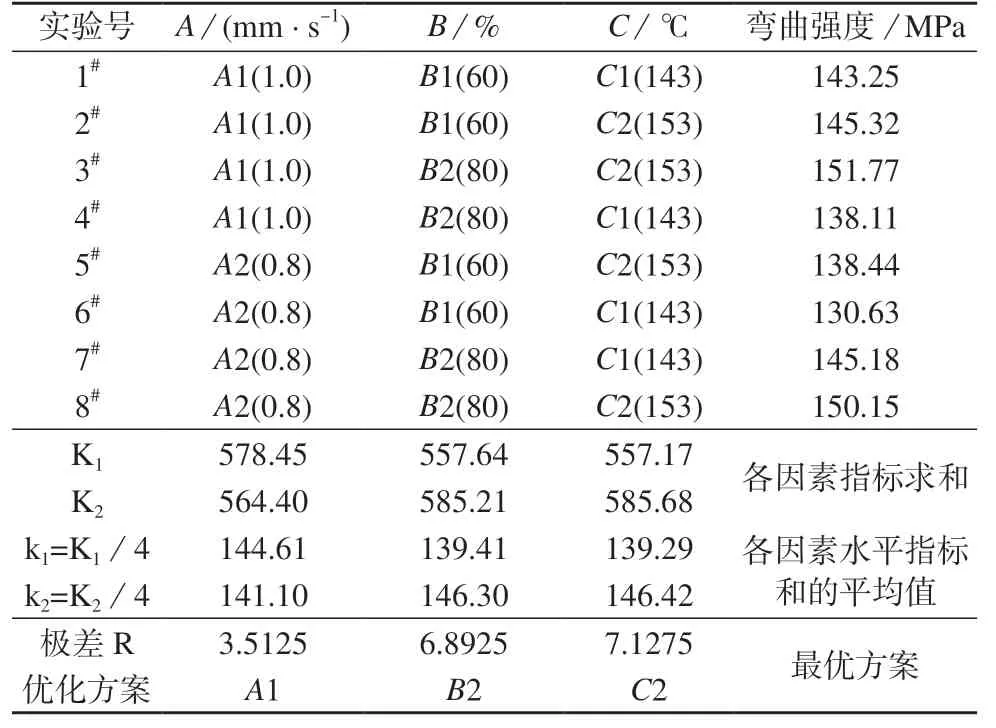

3. 4 通过正交实验确定最佳模压工艺参数

在模压工艺单变量参数实验中,得到了模压成型工艺的一个优化参数范围。为了获得最佳的模压工艺参数,还必须进行进一步的实验设计[15]。

由于整体卫浴墙板的实际使用,常伴随着水平载荷的推力,所以笔者将弯曲强度作为对所研究现象性质的定量指标。SMC 片料和装饰材料在一体模压成型过程中,影响成型质量和产品性能制造工艺参数主要为模压速度(A),铺料面积(B)和型腔温度(C)。因此,在设计正交表时,以这几个参数为影响因素,设计模压成型工艺试验正交表为L8(24)[16]。笔者以“卡迪木纹”花色作为研究对象(压制样品见图1b 所示),进行了相关生产制造工艺的研究试验。实验的成型工艺参数见表6,恒定不变的工艺参数为投料量610 g,模压压力290 T 和保压时间300 s。

表6 模压成型工艺L8(24)正交实验极差分析表

由正交试验的极差分析可知,3 个工艺参数对制品弯曲强度的影响按大小排序为:型腔温度>铺料面积>模压速度。根据正交实验分析结果得出该彩色装饰材料最佳一体模压工艺参数为型腔模压温度153℃,铺料面积80%,模压速度1.0 mm/s。

4 实验验证

4. 1 批量产品验证

为了检验正交实验得出的模压工艺参数,按照优化的模压工艺参数在生产线上实际小批量生产,产品花色为卡迪木纹,产品规格尺寸为500 mm×2 200 mm,总计150 件,经测试A 品共148 件(外观质量等级≥8 级),B 品共2 件(表面外观缺陷),合格率98.7%,在优化的模压工艺参数下压制的制品表面光滑,彩色逼真,表面褶皱少,获得了很好的工业化生产效果。

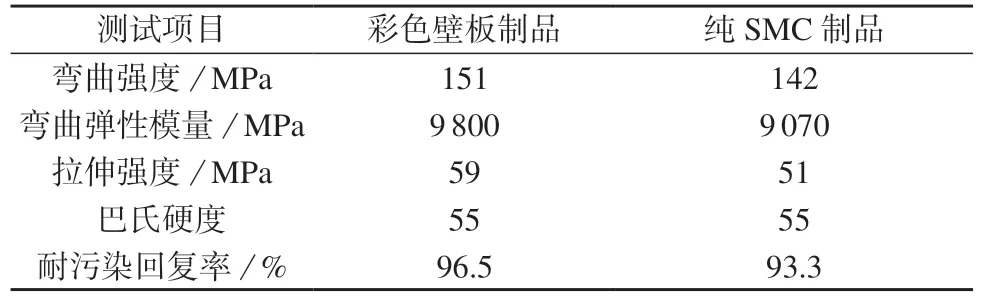

4. 2 带彩色装饰层制品与原色产品性能对比

为了进一步了解彩色装饰层对于SMC 材料产品性能的影响,笔者采用上述标准工艺参数分别压制带表面装饰层的制品样块和不带表面装饰层的纯SMC 制品样块,并分别对主要物理性能进行检测,测试结果见表7。

表7 测试样块性能对比

由表7 可以看出,与没有表面装饰层的SMC制品相比较,彩色壁板样块的弯曲强度和拉伸强度等力学性能指标上有明显的提高,说明带表面装饰层的一体化模压成型产品具有一定实际应用价值。

彩色表面装饰层应用于整体卫浴壁板产品的实配效果图见图7,从美观方面有了很大提升。

图7 彩色饰面整体卫浴安装效果图

5 结论

(1)在整体卫浴彩色壁板制备的各工艺参数中,模压温度对样品弯曲强度影响最大,铺料面积的影响次之,模压速度的影响最小。

(2)由正交实验得到标准化的彩色壁板一体模压成型优化工艺参数为:型腔模压温度153℃,铺料面积80%,模压速度1.0 mm/s。

本研究对课题的支撑作用如下:

(1)通过整体卫浴表面花色壁板标准化制造工艺的研究,可以显著提升制品的表面感观质量,使其可达到天然石材、木纹等逼真的感观效果,并且可以进一步提升壁板性能。

(2)本研究可以对壁板的标准化制造起到指导作用,为彩色壁板的工业化生产奠定基础,从而为整体卫浴标准化、系列化制造技术的提升起到关键的助推作用。