压铸模具的浇注系统设计

曾阳

摘要:本设计的主要任务是对铝合金带轮压铸件进行压铸模工艺及模具设计。铸件材料为YL303。在设计中,对此压铸件进行了工艺分析,其外形、尺寸、材料等均符合铝合金压铸模的工艺要求。通过工艺分析与计算,确定为三板式中心浇口压铸成型,采用一模一腔的形式。

【关键词】:带轮;铝合金;压铸工艺;模具设计

1.概述

本次设计为铝合金带轮压铸模浇注系统设计,铝合金带轮主要用于远距离传送动力的场合,例如,小型柴油机、机械加工设备、农业机械和包装机械等传动机械。

压铸是压力铸造的简称。压力铸造是将熔融的合金液注入压铸机的压室中,压室中的压射冲头以高压、高速将其充填到金属模具的型腔中,并在高压下冷却凝固成型为金属零件的一种方法。压铸工艺是一种高效率的,少、无切削金属成型的工艺方法[1]。

2.压铸件工艺性分析及结构设计

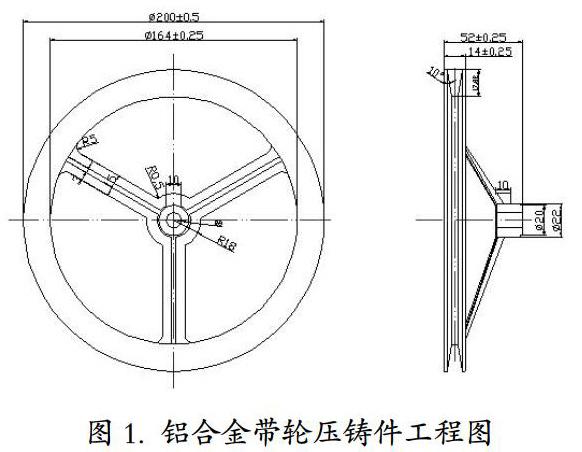

在设计压铸模之前,要对压铸件进行结构分析,并判断其是否满足压铸工艺的要求,分析压铸件的结构能否保证铸件质量及有利成型。如图1所示为铝合金带轮压铸件工程图。铸件的质量为182.22g,铸件投影面积为60cm2,属于中小型压铸件;铸件是直径为200mm和直径为164mm的环形盘类压铸件,总高度为52mm,中心是直径为20mm和直径为10mm的圆柱形孔,由宽为15mm,高为2mm的肋条将其与环形连接,铸件平均厚度为2mm,壁厚相对较薄,设置合理的浇注系统和排溢系统防止气孔和缩孔的产生;压铸件基本上不采用机械加工,若需要留有机械加工余量,则本设计留有的机械加工单面余量为0.3mm。综上所述,分析铝合金带轮压铸件均符合压铸工艺要求。

2.1压铸件材料选择

本设计为铝合金带轮压铸件,带轮被用于动力的传递,工作强度较大,故选择YL303(YZAlMg5Si1),抗拉强度为220MPa,布氏硬度为70HBS,适用压铸各种薄壁件及高强度下工作的铸件。铸件公差按IT12级,用压铸方法生产该零件完全能达到尺寸要求。

2.2 铸件型腔数及分型面的确定

由于铸件最大直径为200mm,为了便于脱模和生产,可确定为一模一件的单型腔模具。

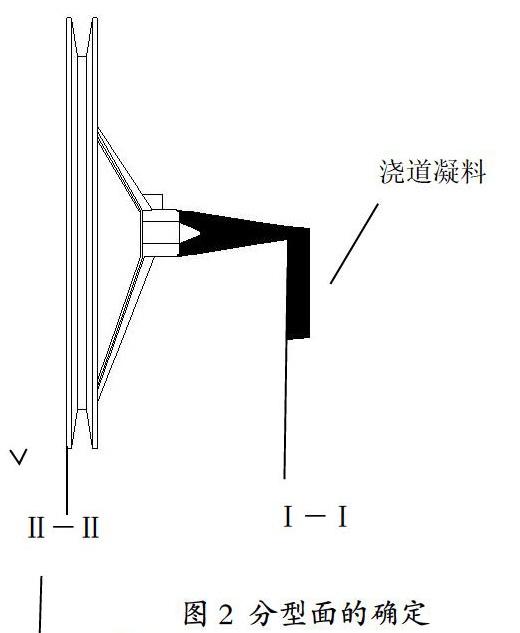

根据铸件结构分析,一个分型面不能满足要求,需采用多分型面的结构形式,如图2 所示。分型面Ⅰ-Ⅰ的设置是为了取出直浇道凝料。开模时,在顺序分型脱模机构的作用下,首先从Ⅰ-Ⅰ处分型,拉断并推出直浇道余料后,才从Ⅱ-Ⅱ处分型。我们将Ⅱ-Ⅱ称为主分型面,分型面Ⅰ-Ⅰ称为辅助分型面。综上分析决定选取(b)为该铸件的分型面[2]。

2.3浇口类型选择

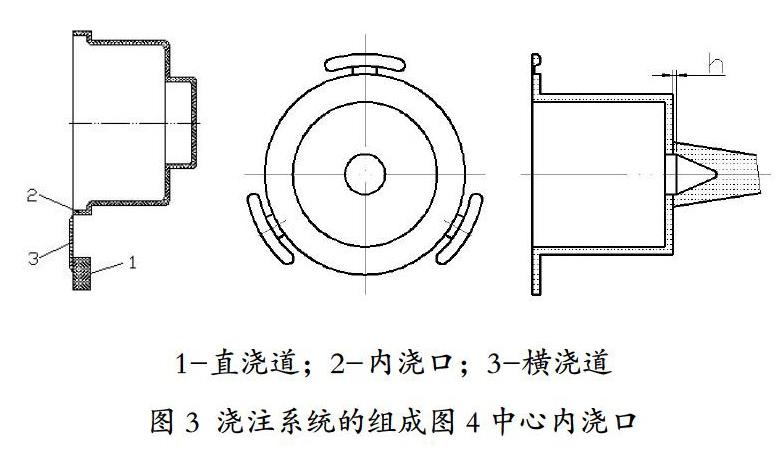

该零件在卧式冷压室压铸机上压铸成型。零件为中心为圆柱形孔的环形盘类零件,须进行侧向抽芯,因此,可采用中心浇口的浇注系统。如图3所示为卧式冷压室压铸模的浇注系统。这是实践中最常用的一种形式,故本设计也采用它。它由直浇道、横浇道、内浇口和溢流槽、排气道组成。

3.浇注系统的设计

压铸模浇注系统是将压铸机压室内熔融的金属液在高温高压高速状态下,填充入压铸模型腔的通道。它主要包括直浇道、横浇道、内浇口以及溢流排气系统等。

3.1内浇口的设计

在内浇口设计中,确定内浇口的位置和方向以及内浇口的截面尺寸,预测熔融金属的流动状态并分析出现的死区或裹气的位置。

本设计为铝合金带轮压铸件,几何中心带有通孔,可采用中心内浇口的浇注系统。将内浇口开在通孔上,在成型的型芯上设置分流锥,金属液从型腔中心部位导入。在清除浇口凝料时,为保证压铸件内孔的完整,在设置分流锥的直面高出压铸件端面h=0.5~1mm[3],如图4所示。

本设计铝合金带轮压铸模属于中小型压铸模,又为单件小批量生产,且中心内浇口可聚集不良和多余的金属液,并且可以起到排气的效果,故可不单独设计溢流槽和排气系统,选择中心内浇口可起一举多得的效果。

(1)内浇口截面积的计算

内浇口的截面积直接决定着内浇口速度和填充时间。

当金属液的总质量确定后,决定内浇口截面积的主要因素是内浇口速度vn和填充时间t两个压铸工艺参数。

查表得,铝合金密度为2.4g/cm3,通过内浇口的金属液(压铸件加溢流槽)总质量为238g。压铸件的质量为183g,溢流槽为55g.

查表可初步确定铝合金的充填速度为20~60m/s,当外壁薄且表面质量要求高时,选填充速度值较高;抗拉强度和致密度较高时,选择的值更低。由于铝合金带轮表面质量不高,铸件的壁厚较薄,但抗拉强度要求较高,故確定充填速度为40m/s。

由于影响确定内浇口截面积的影响因素较多。因此,在设计时内浇口的初始尺寸应选取较小值,为以后在试模后进行必要的修正和调整留余地。确定内浇口截面积An为7cm2。

表2和表3分别为内浇口厚度的经验数据和内浇口宽度和长度的经验数据。

本设计铝合金带轮压铸件为圆环形,根据表2.由压铸件的平均壁厚为2mm,结构较为简单,则内浇口的壁厚应为1.0~1.8mm,确定内浇口壁厚为1.5mm;压铸件为圆环形,由表3.可知,内浇口的宽度应为91~109mm,确定内浇口的宽度为95mm;长度为2~3mm;内浇口以切线进入。

3.2横浇道设计

本设计铝合金带轮压铸件为圆环形结构,最大外径尺寸为200mm,内浇口的选择为中心浇口,以切线方向进入,为单型腔模具,故选择的横浇道形式为环形横浇道。

由于压铸件为环形,采用图5的形式,在型芯的对应位置开设环形浇道,并设置分流锥,形成环形横浇道。在向内浇口过渡时,均采用截面积逐渐收敛的形式。

横浇道与内浇口的连接形式决定了金属液的进料方式和进料方向。由于铝合金带轮为环形压铸件并且金属液是从切线方向导入型腔,可采用图5的连接形式。它避免了金属液对型芯的正面冲击,同时从切线方向进料,使型腔内的气体有序地排出,提高填充的实际效果。

由图可知,L为内浇口长度2~3mm,h1为内浇口厚度,确定内浇口厚度为1.5mm。

3.3直浇道设计

本次设计采用的浇口套为中心浇口的螺旋浇口套,在浇口套内加工2~3条螺旋槽,在压射冲头的作用下,随着开模动作余料沿着浇口套中螺旋槽方向旋转,将余料从直浇道上扭断。这样可节省剪去浇口凝料的工序,提高生产效率[4]。

浇口套的配合精度有:浇口套外径与模板孔的配合精度为D1(H7/h6);定模座板或浇口套的定位孔与压铸机压室定位法兰的配合精度为D2(E8)[11]。

根据所选压铸机类型和型号,可确定浇口套的直径为 。浇口套长度小于压铸机压射冲头的跟踪距离;为了便于浇注余料从浇口套顺利脱模,直浇道前端设有一段斜度为5?的圆锥面;直浇道开在横浇道下方,其下沉距离大于直浇道直径的2/3以上,防止在压铸前金属液预填充;浇口套与浇道镶块均与高温金属液直接接触,都采用耐热钢制造。如3Cr2W,其热处理硬度为44~48HRC;直浇道的内孔表面粗糙度不大于Ra0.2μm。

4.结语。

本设计为铝合金带轮压铸模设计,采用的是三板式中心浇口压铸模。成型零件的结构形式为整体组合式结构,使用台肩或螺栓固定。模具采用斜销抽芯时的两瓣组合形式。

【参考文献】

[1] 林柏年主编. 特种铸造. 杭州[M]:浙江大学出版社,2014.1

[2] 田雁晨,田宝善,王文广主编. 金属压铸模设计技巧与实例[M]. 北京:化工工业出版社,2006.3

[3] 姜银方主编.压铸成型工艺及模具设计[M].北京:化学工业出版社,2009.

[4] 王鹏驹,殷国富主编.压铸模具设计师手册[M].北京:机械工业出版社,2008.