集箱小径管管座角焊缝超声相控阵检测研究

吴志波 刘勇 陈小明 刘思维 周振兴

摘 要:集箱是电站锅炉的重要部件,其管座角焊缝质量关系着锅炉的正常运行。因为传统超声检测技术的局限性,在集箱制造过程中缺乏对小径管管座角焊缝内部缺陷的检验手段。近年来随着超声相控阵技术的发展,其在锅炉和压力容器等特种设备制造中应用愈加广泛。该文通过对超声相控阵检测技术在集箱小径管管座角焊缝上的应用研究,为其在同类型产品上的应用提供参考与借鉴。

关键词:电站锅炉;集箱;超声相控阵检测;管座角焊缝

中图分类号:TB559/TG115.28 文献标志码:A

0 引言

电站锅炉上,集箱通常与水冷壁、过热器、再热器、省煤器以及连接管道相连,起着工作介质的汇集和分配的作用[1]。制造过程中,如果在管座角焊缝内部存在超标缺陷,在锅炉启停和运行过程中,就存在扩展并发展为疲劳裂纹的危险性。但是针对小径管管座角焊缝的内部质量,无损检测人员缺乏有效的检测手段。按照TSG G0001—2012《锅炉安全技术监察规程》的要求,对于接管外径>108 mm的管座角焊縫,应进行100%超声检测,接管外径<108 mm的管座角焊缝,仅进行20%的表面检测。

近年来,超声相控阵检测技术因其对于复杂结构工件的适应性强、对缺陷定位准确等优点,在工业制造领域得到了广泛应用。但是受限于特种设备制造标准尚未发布,目前在锅炉和压力容器制造过程中,多由各制造单位基于自身的产品特点和需求,开展超声相控阵检测应用研究。该文针对集箱小径管管座角焊缝结构特点,开发了相应的检测工艺,并应用于现场检测和制造检测中,取得了良好的检测效果。

1 背景介绍

常见的管座角焊缝有插入式和安放式2种结构,电站锅炉集箱上大量的小径管(接管外径<108 mm)管座角焊缝多采用安放式结构焊接。当采用传统脉冲反射式超声技术进行检测时,应采用短前沿、小晶片的高频探头,在相近曲率的试块上进行校验。同时还需要经验丰富的超声检测人员对多次反射波的信号及其变形波进行甄别,通过良好的扫查手法来确保耦合。

但在实际检测时,相邻小径管管距过小,管身过长,限制了检测人员的扫查空间,甚至无法保证全程良好耦合。小径管通常壁厚较薄,多次反射波不仅造成声束多次扩散,降低了信噪比,还产生了大量的变形波和结构信号,使有效信号不易识别。同时为了提高焊接效率,通常制造单位会采用“非全焊透焊接结构”,由此产生的根部信号会掩盖可能产生的缺陷回波。因此,传统超声检测方式很难对小径管管座角焊缝进行有效检测。

2 超声相控阵检测原理

超声相控阵检测技术起源于相控阵阵雷达,并最早应用于医疗领域。近年来,随着微电子、计算机技术的快速进展,超声相控阵逐渐应用于工业无损检测领域。相控阵所用的探头通过对整个压电芯片进行分割,得到形状、尺寸相同或相似的许多小芯片,每个小芯片称为一个阵元,将这些单个阵元按一定的法则进行顺序排列,即组成相控阵换能器。每个小芯片可视为辐射柱面波的线状波源,这些线状波源的波阵面就会产生波的干涉,形成整体波阵面[2]。

基于阵元的不同排布方式,发展出了线阵、环阵、面阵等多种相控阵探头。超声相控阵是基于Huygens-Fresnel原理,由各个阵元发出的超声波经过干涉形成预期的声束。以同一频率的脉冲激发各个阵元,并对各个阵元的激发时间施加一定的延迟,于是各阵元的发射声波产生了相位差,从而影响干涉结果,即可以形成偏转及聚焦声束。各阵元的激发延时一般被称为聚焦法则或延时法则[3]。通过选择合适的聚焦法则,超声相控阵能在检测时获得良好的信噪比、分辨力。

超声相控阵的探头设计、工艺优化及后期处理都可以通过仿真建模进行,目前主要的仿真建模方法有瑞利积分法、多元高斯法。其中多元高斯法通过多个单高斯型声束的叠加得到圆盘辐射源的声场,并在此基础上得出扩展多元高斯声束模型[3]。其仿真计算量小,且仍具有较高的精度,因此得到了较多的研究及应用。得益于处理器性能的发展和理论研究的深入,近几年更多先进的增强算法已经逐步应用于实际检测中,例如基于全矩阵数据采集(FMC)的全聚焦技术(TFM)和基于多接收阵元相干叠加的合成孔径聚焦技术(SAFT)。

3 检测工艺开发

3.1 工艺仿真

目前可进行超声相控阵仿真的软件平台主要有MATLAB、COMSOL、CIVA等,前两者多用于数学建模和物理场仿真,后者是无损检测的专用仿真软件。由于该公司采用ZETEC公司的相控阵检测设备(型号TOPAZ-32/128PR)进行检测,因此使用该设备随机软件UltraVision 3进行工艺仿真。

以规格φ89 mm×9 mm的接管为例建立3D模型,设置一环形面状缺陷以模拟焊接裂纹(图1),从接管侧对焊 缝进行扫查。通过设置不同的聚焦方式和角度范围计算聚焦法则,观察声束线对待检区域的覆盖情况。结果表明,扇扫角度范围设置为35°~80°,采用半声程聚焦,通过一次波和二次波可以有效覆盖焊缝区域,同时能确保声束线垂直通过模拟缺陷。

在此基础上对设置的聚焦法则进行声场仿真计算,计算结束后软件会在不同视图中显示可视化仿真图像(图2)。图像通过不同颜色区分声场强度,检测人员可以直观地确认有效声场的覆盖范围,从而确保检测时的信号灵敏度。

3.2 工艺制定

TOPAZ-32/128PR可同时激发32个探头晶片,但对小径管管座角焊缝来说,其检测空间十分有限,晶片数量并非越多越好。结合仿真结果,我们选择AT系列探头,其为16晶片一维线性相控阵探头,孔径为8 mm×10 mm。通过选择合适的晶片次轴曲率以适配接管管径,可以确保探头和扫查面的良好耦合。结合探头的自聚焦特性,合理设置聚焦法则,可以获得较好的灵敏度和信噪比。由于小径管壁厚较薄,为了获得更好的聚焦能力和分辨力[2],选择了7.5 MHz频率的探头。

对应的应选择与探头曲率相匹配的楔块,原则上楔块边缘与被检工件接触面的间隙应不超过0.5 mm。更换探头楔块后,应变更仪器中的楔块参数设置,对检测系统重新校准和复核,以确保聚焦法则的精度。

扫查装置采用Circ-it小径管扫查器,该扫查装置内置编码器,整体采用可拆装链式设计,可根据检测接管外径自由调节。检测人员扫查时只需手握扫查器沿接管周向转动,即可完成数据采集。一方面探头转动过程受力均匀,移动轨迹稳定,确保了数据质量。一方面检测人员操作难度大幅降低,在狭窄空间中也可独立完成检测(扫查布置如图3所示)。

校准采用GS系列标准试块。首先用R25和R50圆弧进行声速校准以调整时基线。之后采用不同深度的φ2 mm横通孔在TCG模式下调整灵敏度,并分别设置评定线、定量线、判废线。将定量线设置为满屏高度的80%,作为初始扫查灵敏度。

扫查范围参照仿真工艺设定为35°~80°,角度步进为0.5°,整体扫查步进设置为0.5 mm。

初始扫查时,采用声程聚焦,设置在工件最大探测声程处。当需要在特定区域获取更高灵敏度和分辨率时,可将焦点设置在感兴趣的区域。

检测前还应对位置传感器进行校准和记录,确保误差<1%。

4 工艺验证与应用

采用该工艺设置在集箱小径管管座角焊缝上进行检测,从检测图像(图4)可以看出由于采用了非全焊透结构形式焊接,焊缝根部存在固定信号。为了便于定位,将接管端部位置设置在扇扫显示-5 mm位置,然后根据焊缝余高确定前端距。

我们参照工艺仿真情况,结合实际检测效果,制订了评定验收规则。根据焊缝存在的缺陷类型、缺陷波幅的大小以及缺陷的指示长度来进行评定。对于危害性缺陷合、超过判废线、超过定量线且长度超标、自身高度可测量且超标的缺陷显示,评为不合格。

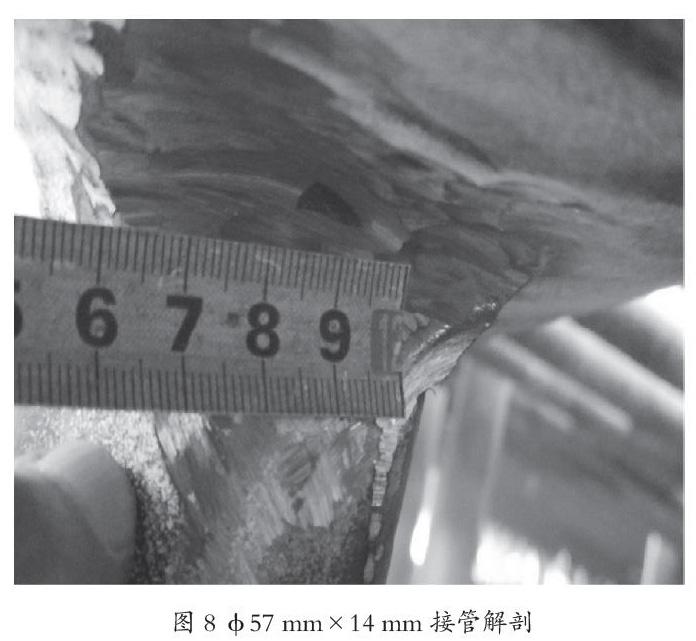

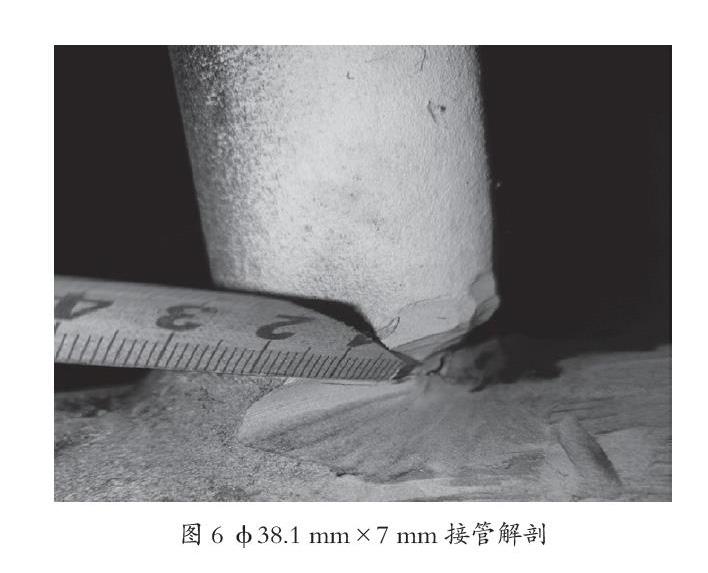

某项目集箱现场水壓试验发生管接头泄漏,我们按照前述流程执行检测工艺,对该产品进行了现场检测,并对存在超标缺陷的接管解剖验证(图5~图8)。

如图5、图7所示,右上方为相控阵扇形扫查视图,X、Y轴为分别沿接管和筒身方向建立的位置坐标,单位为毫米(mm)。左上方为沿扇扫视图指针角度方位的A扫视图,X轴为沿声程方向的距离,单位为毫米(mm),Y轴为回波幅度,单位为百分比(%)。左下和右下为相控阵B扫和C扫视图,X轴为沿接管周向的位置,单位为角度(deg),Y轴分别为沿接管长度方向和接管壁厚方向的位置坐标,单位为毫米(mm)。

通过对焊缝的解剖发现,焊缝对应位置缺陷的长度、深度和自身高度与检测图谱的测量值基本一致,检测结果表明超声相控阵检测成像直观,分辨力高,可靠性好。

5 结语

该文提出了一种集箱小径管管座角焊缝的可靠检测工艺,工程实践证明,该工艺针对性强、可操作性好。在集箱制造阶段,通过对小径管管座角焊缝按一定比例开展超声相控阵抽检,提升了产品质量,也为该方法在类似结构产品上的应用提供了借鉴。

参考文献

[1]徐祥久,黄超.焊接技术在电站锅炉集箱制造中的应用[J].电焊机,2016,46(9):63.

[2]高世凯,韩冬.相控阵超声换能器声场可视化仿真研究[J].航天制造技术,2018(6):31-33.

[3]靳世久,杨晓霞.超声相控阵检测技术的发展及应用[J].电子测量与仪器学报,2014,28(9):925-929.