堆焊工艺对曲轴轴颈堆焊合金组织性能的影响

王守忠,朱 凯,刘玉莹

(商丘职业技术学院,河南 商丘 476100)

引言

曲轴是车用发动机的重要部件之一.工作时它将活塞的直线往复运动转换成需要输出的圆周运动.曲轴连续运转时,承受着周期变化的压力、惯性力和扭转振动.其主要失效形式是轴颈磨损,从而使发动机工作时的振动和噪声增大,油耗增加.曲轴重量约为发动机的10%,成本约为整机的10%-20%[1],曲轴若因轴颈磨损失效而报废,通常带来的经济损失是很大的.采用表面堆焊技术可使失效的曲轴再生,对于延长其使用寿命,减少经济损失具有重要的现实意义.

目前, 磨损超差的曲轴轴颈的堆焊再制造多以手工操作为主.手工堆焊工艺,设备简单,操作灵活方便,应用面广,可以焊接直缝、环缝和各种曲线焊缝等,但堆焊层厚度均匀性差,非生产性焊接材料消耗量大,焊后机械加工量大,成本高.当堆焊材料的力学性能达不到曲轴的要求时,还需再采用热处理的方法加以改善或提高,这造成曲轴变形量较大,增加了曲轴矫正量,易引起曲轴表面产生裂纹,且常需对堆焊再制造好的曲轴进行二次堆焊.由于堆焊热输入量相对较大,常会引起连杆轴颈与主轴颈的平行度误差及两端主轴颈的同轴度误差增大,同时也会恶化热影响区组织等[2],从而降低堆焊再制造曲轴的使用性能和寿命.因此,要想提高磨损超差的曲轴轴颈再制造质量,降低生产加工成本,必须采用一定的方法和手段,以提高堆焊层厚度均匀性、力学性能,减少后续热处理工序.

研究表明,焊层厚度的均匀性主要与焊接速度的一致性有关,由于手工焊接时,易受到技术水平、疲劳程度、生理极限等主客观因素的影响,即使是高技术水平的焊工,也难以在较长时间保持焊接速度的一致性.随着电子技术、计算机技术、数控技术的发展,自动焊接技术应运而生,周方明[3]等对排气阀凹槽机器人自动化堆焊工艺设计,白洁[4]等对复杂曲面零件自动堆焊制造技术进行的试验研究,对于提高焊层厚度的均匀性做出了杰出的贡献.

要减少曲轴焊后热处理工序,必须采用优质焊丝和一定的焊接工艺来提高堆焊合金的力学性能,从而达到,甚至超过原曲轴的质量.Fe-Cr-C-B堆焊合金由于具有抗磨性好、原料来源广泛且价格低廉等优点,而被广泛应用于工业生产各领域中[5-6].硼碳化物的网状结构严重割裂基体,所造成的材料韧性不足[7], 从而导致堆焊合金抗疲劳磨损性能下降,引起了广大科技工作者高度关注与研究.文献[8-9]通过机械搅拌、低频脉冲磁场和添加Ti、稀土合金元素等方法,来改善或提高Fe-Cr-C-B堆焊合金的韧性;彭思源[10]等研究了合金元素对药芯焊丝堆焊层组织和性能的影响,但目前有关焊后采用不同的冷却工艺来改善或提高Fe-Cr-C-B系堆焊合金耐磨性的研究鲜见报道.

为了提高曲轴焊层厚度的均匀性和力学性能,省略焊后热处理工序,笔者参考已有的研究成果[11-13],在若干次试验的基础上,优化设计研制出了一种多元强化Fe-Cr-B-C自保护药芯焊丝和曲轴装夹装置.以某发动机轴颈磨损超差曲轴为例,将被再制造的曲轴装夹用在改装后的曲轴加工专用数控车床上,采用明弧堆焊与快冷工艺相结合的方法,在曲轴颈表面制备出了高强韧性Fe-Cr-B-C堆焊合金层.通过快冷与空冷堆焊层的组织性能和台架耐磨性试验,重点分析研究了多元强化Fe-Cr-B-C堆焊合金焊后快冷工艺的耐磨性机理,力图为提高磨损超差曲轴轴颈的再制造质量、降低生产加工成本提供参考.

1 试验材料与方法

1.1 试验材料

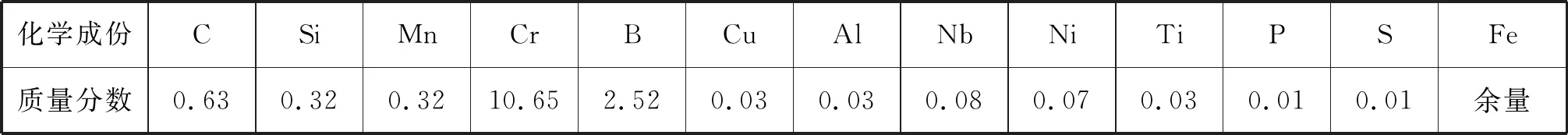

自制的自保护药芯焊丝由钢带和药粉组成.钢带选用低碳钢H08A,尺寸为10 mm×0.3 mm,优化设计的药粉化学成分,如表1所示,并添加少量CaF2、CaO、Al2O3和Al粉末作为造渣剂,所有药粉通过100目过筛后,烘干、混合、搅拌均匀,包粉率控制在45%,采用药芯焊丝成形机经轧制、减径和拉拔等工序,制成Ф1.6 mm的药芯焊丝.

表1 Fe-Cr-B-C 堆焊药芯焊丝的化学成分 (质量分数,%)

试验用的某多缸发动机曲轴由45号钢锻制而成,热处理工艺为高频淬火,显微组织为针状马氏体+板条马氏体+残余奥氏体,轴颈硬度为(52-62)HRC,连杆轴颈标准尺寸为Φ65 mm-0.013 mm, 主轴颈标准尺寸为75 mm-0.013 mm.失效后的曲轴的连杆轴颈平均尺寸为63.45 mm, 主轴颈平均尺寸为73.96 mm,已超过技术要求的连杆轴颈达63.48 mm,主轴颈达73.98 mm时的报废尺寸.在专用数控机车床上将曲轴轴颈圆整,主轴颈直径减少0.5 mm,连杆轴颈减少1 mm,考虑到堆焊层质量和焊后加工余量,主轴颈焊层厚度不得小于1.5 mm,连杆轴颈堆焊层厚度不得小于2 mm.

1.2 试验方法

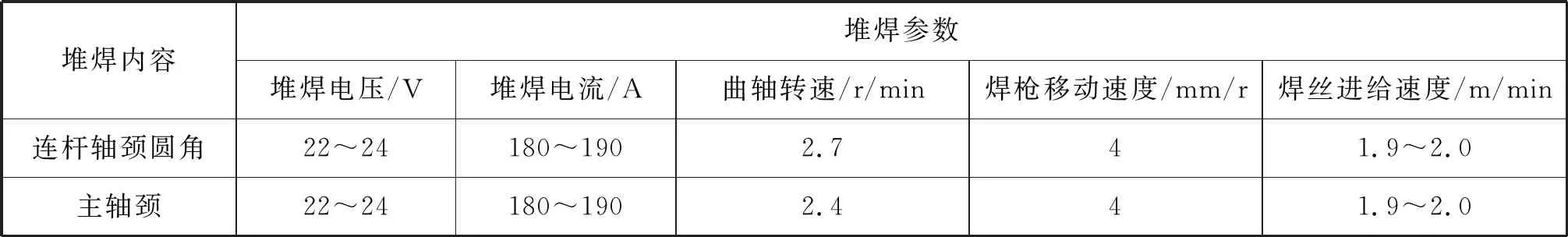

通过自制的曲轴装夹装置,将被再制造的曲轴装夹用在因加工精度下降而报废的曲轴加工专用某数控机车床上,采用MZ-1000型交流焊机和自制的多元强化Fe-Cr-B-C自保护药芯焊丝,先堆焊连杆轴颈,后堆焊主轴颈.当上一道焊层冷却至150 ℃-200 ℃时堆焊下一道焊层,直到达到焊层厚度要求.焊后,一部分曲轴轴颈空冷至室温(以下简称空冷),另一部分曲轴轴颈空冷至1000 ℃左右时(铂铑30-铂铑6热电偶测温)采用多喷头喷水冷却至室温(以下简称快冷).堆焊时,电压的选择由焊丝成分和电弧长度而定,电流的大小根据送焊丝速度和焊丝直径而定,在电流、电压一定的情况下,堆焊速度影响热输入量的大小,取决于堆焊速度.电压越高,电流越大,堆焊速度低时,曲轴堆焊产生弯曲、扭转等变形量越大.经过多次试验和计算,优化后的堆焊工艺参数,如表2所示.

表2 曲轴堆焊工艺参数

为了便于观察测试空冷和快冷堆焊合金的组织性能,按照上述的冷却方法,分别在45号钢板上堆焊出25 mm×25 mm×120 mm试样若干个,水冷条件下用线切割法分别从空冷和快冷试样上切取20 mm×20 mm×110 mm纯堆焊合金无缺口试样若干个,在JB30A型摆锤式冲击试验机上测试其冲击韧性;将冲断后的冲击试样,经磨制和抛光后做成SEM试样,经4%硝酸、酒精腐蚀或三氯化铁溶液深腐蚀后,用JSM-7001F场发射扫描电镜(附带EDS)观察分析堆焊合金微观组织形貌;采用D/MAX-PC2500型X 射线衍射仪进行物相定性分析;用HR-150A型硬度计测量表面硬度,用HMV-G21ST型显微维氏硬度计测量显微硬度,用外径千分尺测量轴颈尺寸,用磨损量表示耐磨性.实验结果均取3次测试的平均值.

2 试验结果与分析

2.1 机床的改装与曲轴的安装

根据表2中的曲轴转速和焊枪移动速度的要求,在带动车床的电动机和从动皮带轮之间加装一个减速器,使其传动比在堆焊曲轴连杆轴颈时,保证车床主轴的转速为2.7 r/min-3.0 r/min,在堆焊曲轴主轴轴颈时保证车床主轴的转速为2.5 r/min-2.7 r/min.设定车床刀架在主轴每转一转时的轴向位移(即焊枪移动速度)为4 mm-4.5 mm.为了保证焊丝送给稳定,在减速器内加装一对传动比为13的辅助齿轮,用以保证焊头机构在较大的牵引力下稳定的工作.焊枪固定在车床的刀架上,而曲轴是相对焊枪做旋转运动,焊接速度可通过焊枪的轴向移动量予以控制,焊接主轴颈时设定焊枪只作轴向直线运动,焊接连杆轴颈时设定焊枪一边作轴向直线运动,一边作纵向运动,纵向进给运动的运动轨迹可通过如下的数学模型予以控制:H=Ecos(式中:H为焊丝伸出端部到轴颈中心线的距离,E为曲拐半径,R为连杆轴颈半径,θ为曲拐旋转角度),这样有利于保证堆焊层厚度的均匀一致性,减少非生产性焊接材料消耗和焊后机械加工量,降低生产成本.

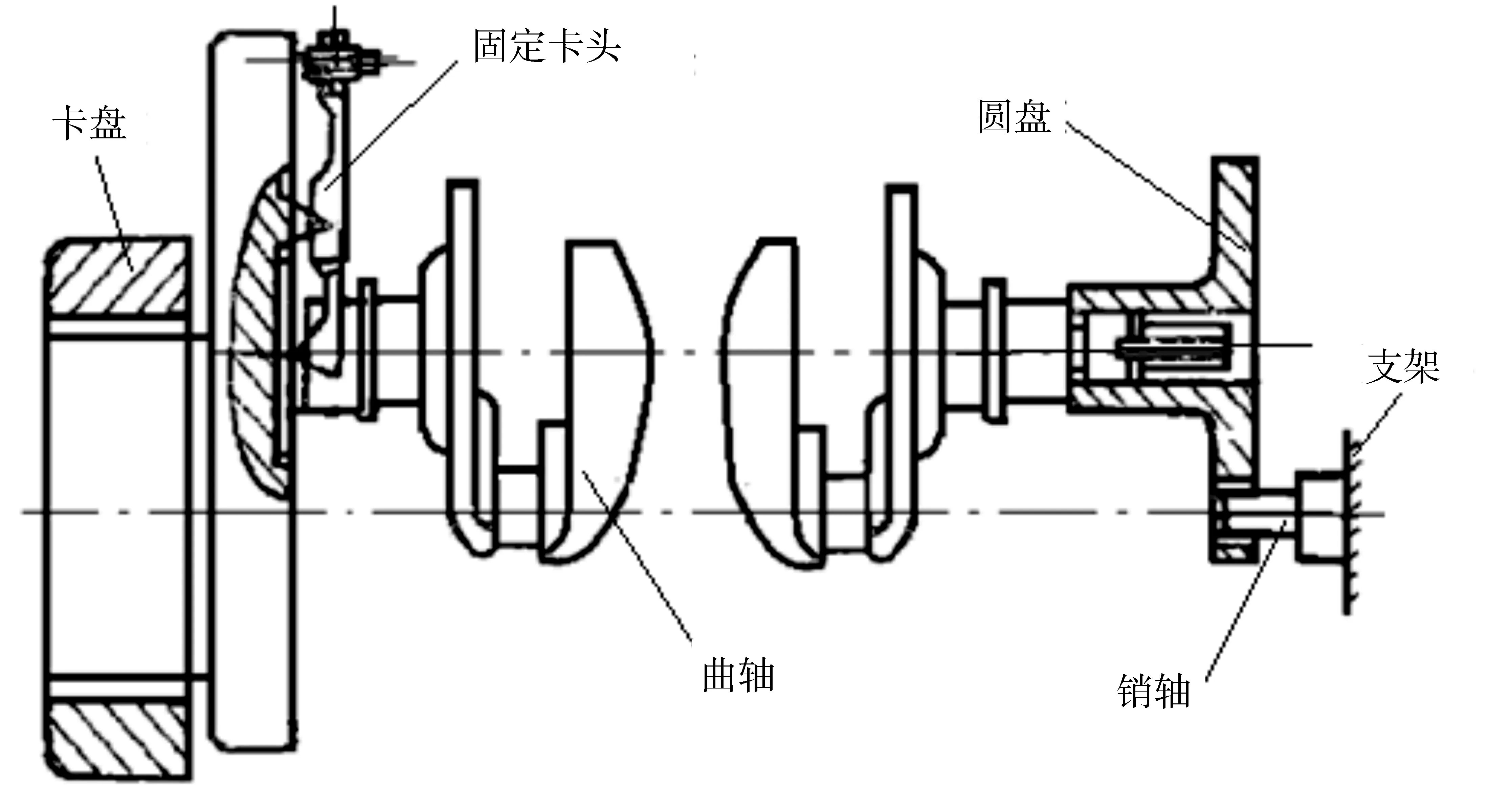

为了尽可能地减少曲轴堆焊时的变形,如图1所示,曲轴的一端通过专用的固定卡头固装在车床卡盘上,另一端通过自制的圆盘、圆柱销和支架予以支撑,圆柱销安装在支架上,支架固定在车床或地面上,圆盘装在曲轴的端部,通过圆盘上圆孔与圆柱销和支架连接在一起,只对曲轴起支撑作用,而不起限位作用.当被堆焊的曲轴受热伸长或冷却缩短时,曲轴可通过圆盘上圆孔沿圆柱销自由移动,从而减少曲轴堆焊时产生弯曲、扭转等变形.

图1 曲轴安装示意图

2.2 空冷堆焊合金的试验结果

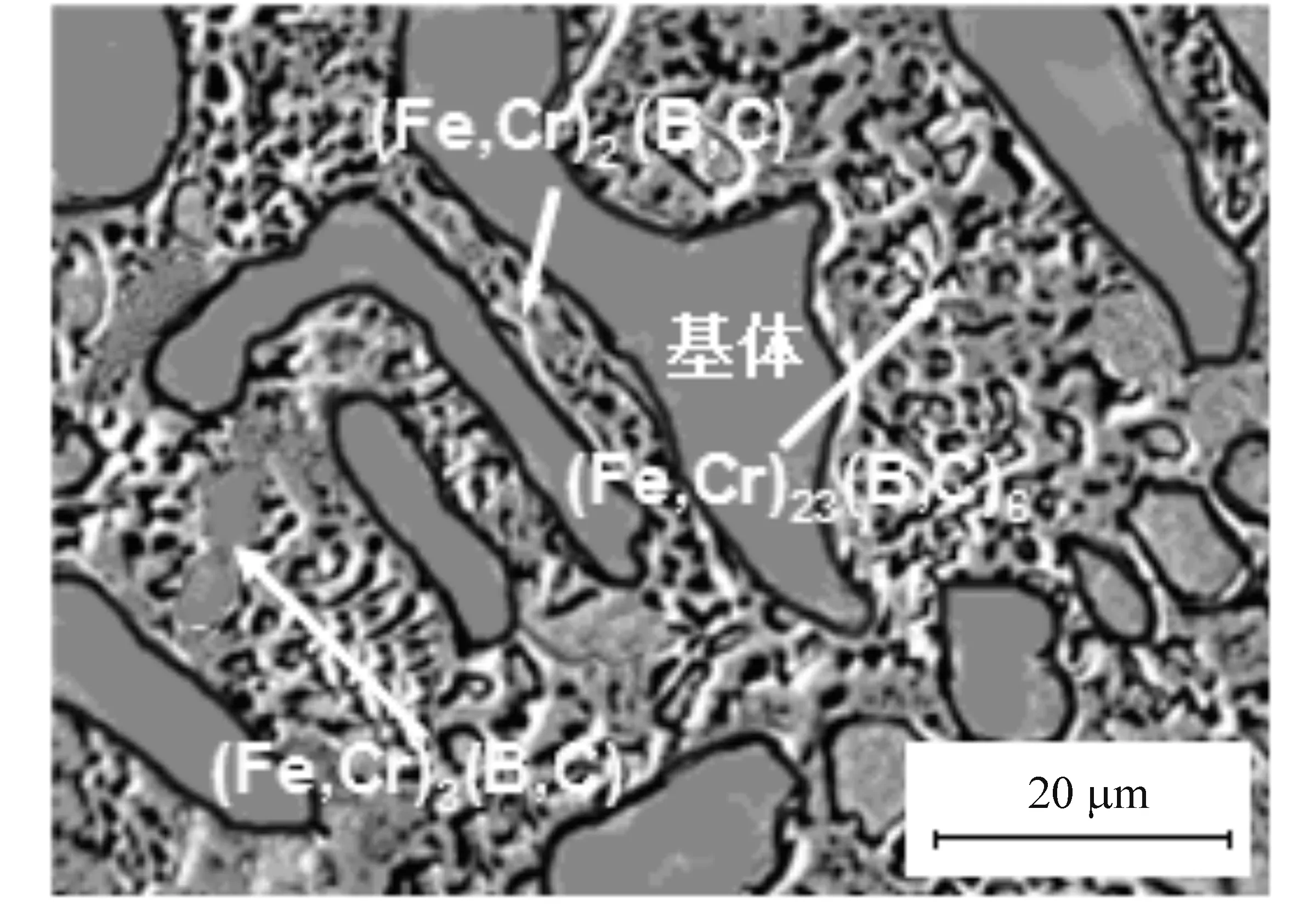

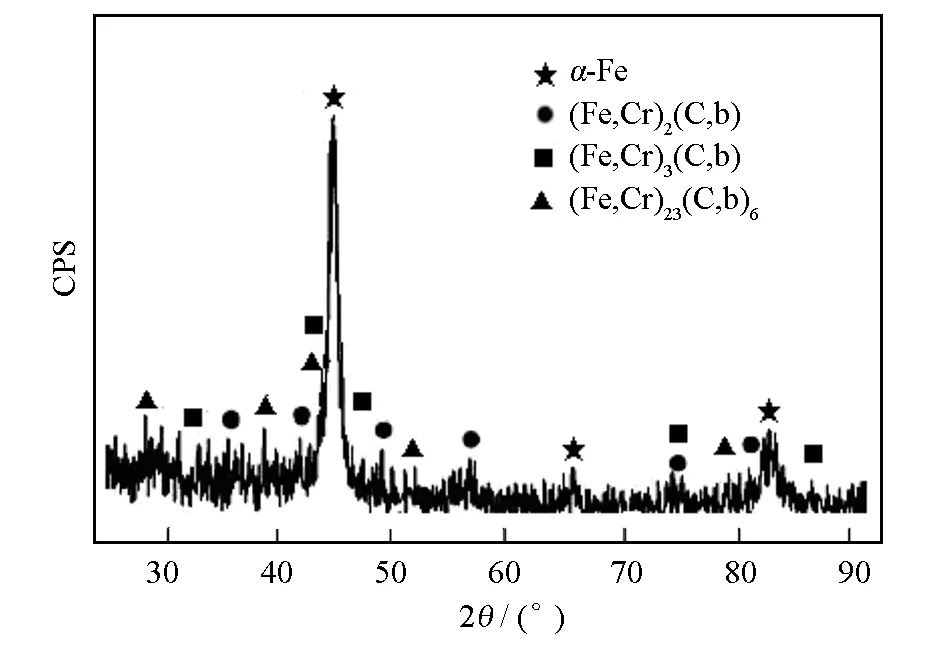

空冷Fe-Cr-B-C堆焊合金的扫描电镜形貌如图2所示,xRD物相定性分析结果如图3所示.

图2 空冷Fe-Cr-B-C堆焊合金的金相组织

图3 空冷堆焊合金的xRD分析结果

由图2可见,堆焊合金的金相组织由不规则块条状灰色基体和大量灰白色的网状硼碳化物组成.由图3可知,灰色基体主要为马氏体,由于马氏体转变的不完全性,基体中还将含有少量残余奥氏体[14].灰白色硼碳化物分别为(Fe,Cr)2(B,C)、(Fe,Cr)3(B,C)和(Fe,Cr)23(B,C)6.(Fe,Cr)3(B,C)和(Fe,Cr)23(B,C)6位于(Fe,Cr)2(B,C) 硼碳化物与基体之间,使得(Fe,Cr)2(B,C) 硼碳化物的网络更为连续和紧密,严重地破坏了基体的连续性,这将会给堆焊合金的韧性带来负面影响.

2.3 快冷堆焊合金的试验结果

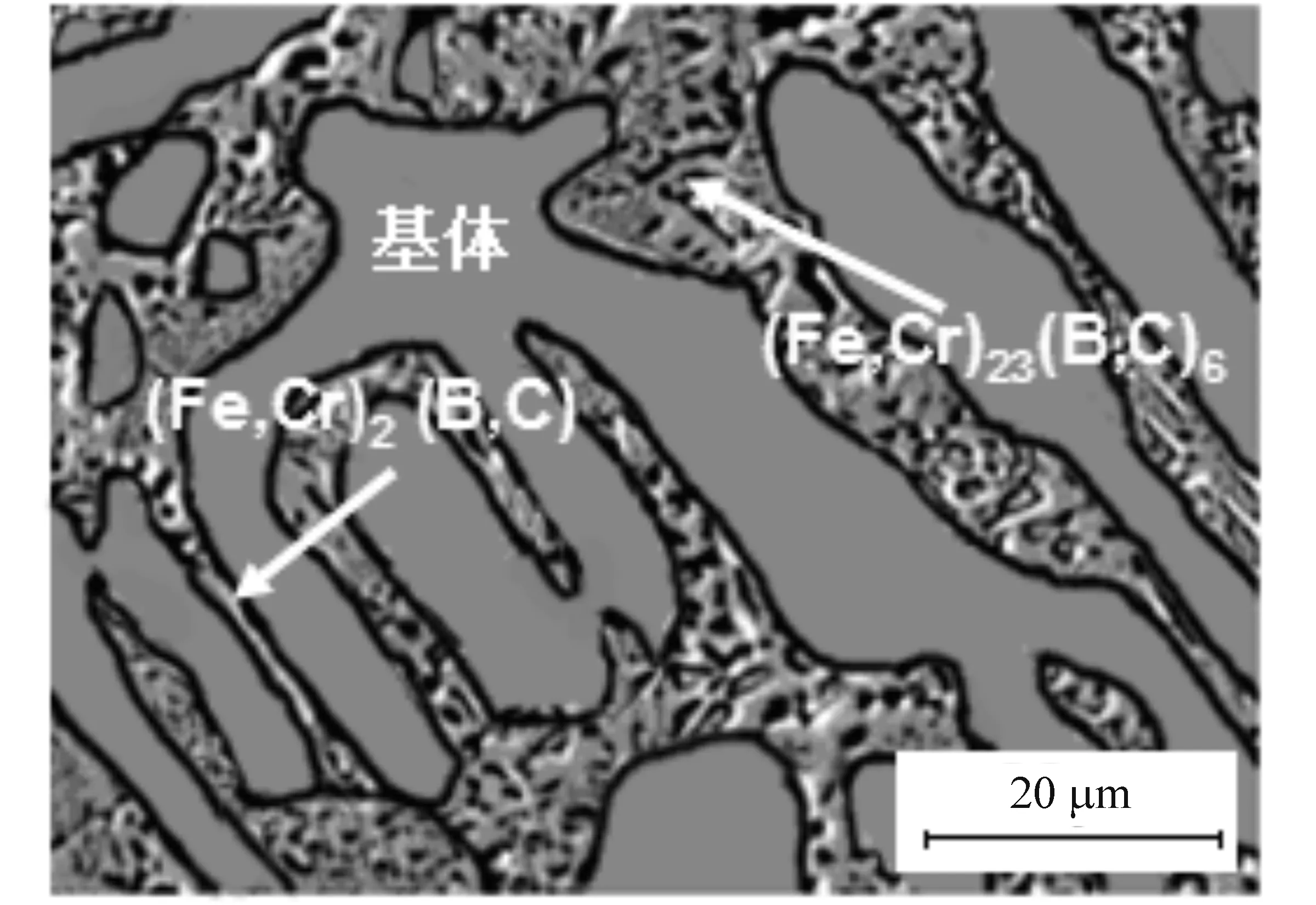

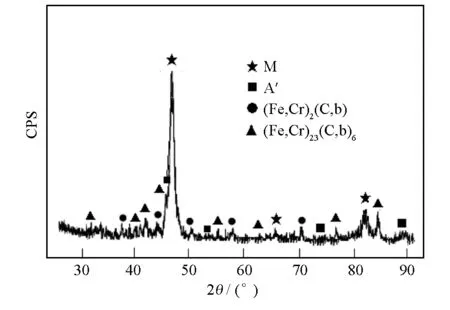

快冷Fe-Cr-B-C堆焊合金扫描电镜形貌如图4所示,xRD物相定性分析结果如图5所示.由图4可见,快冷堆焊合金仍然由不规则条块状灰色基体和大量灰白色的网状硼碳化物组成.xRD物相定性分析结果表明,灰色基体由马氏体+残余奥氏体组成,灰白色的硼碳化物分别为(Fe,Cr)2(B,C)和(Fe,Cr)23(B,C)6.(Fe,Cr)23(B,C)6硼碳化物处于基体与(Fe,Cr)2(B,C)硼碳化物之间,将基体与(Fe,Cr)2(B,C) 硼碳化物粘连在一起.与图2相比,其组织尺寸明显细小化,硼碳化物分布趋于均匀化,硼碳化物局部区域有颈缩和断网现象,硼碳化物的种类也由三种减少为两种,(Fe,Cr)3(B,C)硼碳化物消失,硼碳化物体积分数明显减少,基体的连续性明显增强,这将有利于改善或提高堆焊合金的韧性[15].

图4 快冷Fe-Cr-B-C 堆焊合金的金相组织

图5 快冷堆焊合金的XRD分析结果

2.4 堆焊合金的力学性能测试结果

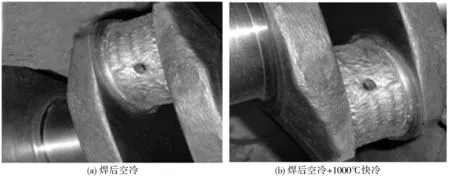

焊后空冷和焊后空冷至1000 ℃时再快冷堆焊宏观实物照片如图6所示.由图6可知,两种堆焊层外形均匀,焊道与焊道、焊道与基本金属之间焊接过渡平滑,堆焊层表面无裂纹、焊瘤、烧穿、凸凹等缺陷.通过采用射线探伤检验,堆焊层内部没有气孔、夹渣、裂纹及未焊透等缺陷.由于堆焊设备、焊丝、方法以及堆焊工艺参数等基本相同,只是焊后冷却方式不同,因此,两种堆焊层外形上差别不大.但由于焊后冷却方式不同,其力学性能必然会存在着一定的差异性.

图6 曲轴堆焊宏观实物图

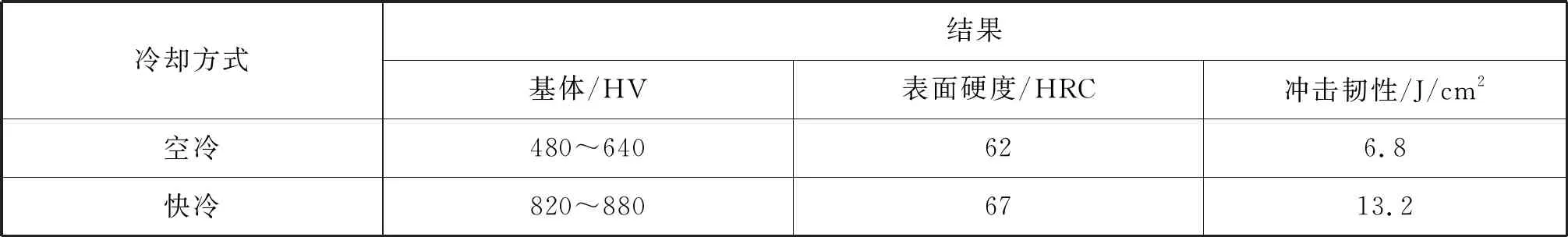

空冷和快冷的力学性能测试结果如表3所示.由表3可知,空冷和快冷堆焊合金的基体显微硬度与板条马氏体的显微硬度相近,由此可以推断,堆焊合金空冷和快冷基体组织中的马氏体均为板条马氏体[16].另外,快冷堆焊合金的表面硬度以及冲击韧性也都明显高于空冷堆焊合金.这主要是因为空冷时,由于冷速较低,持续高温下堆焊合金中各组成相生成、长大较为充分,组织尺寸较为粗大,二次硼碳化物析出的种类和数量较多, 因此,空冷堆焊合金的硬度低、脆性大;而快冷时,由于冷却速度相对空冷提高,堆焊合金的过冷度增大,则形核率提高,使已结晶出的初生(Fe,Cr)2(B,C)硼碳化物的生长倾向减缓,后续沉淀析出的二次硼碳化物和转变生成的马氏体尺寸也细小化,二次硼碳化物析出的种类和数量也相应减少,所以快冷曲轴轴颈堆焊合金的硬度和冲击韧性相对于空冷曲轴轴颈堆焊合金分别提高了5 HRC和6.4 J/cm2.

表3 力学性能测试结果

2.5 耐磨性试验结果与分析

为了比较空冷、快冷再制造曲轴和原装曲轴的耐磨性,分别将它们安装在柴油机试车台上,在相同的实验条件下进行全速全负荷台架对比试验.经45 h可靠性试验后,检测不同曲轴轴颈磨损量.经测试计算,原装曲轴各轴颈的平均磨损量为0.015 mm,快冷再制造曲轴各轴颈的平均磨损量为0.010 mm,空冷再制造曲轴各轴颈的平均磨损量为0.012 mm,空冷和快冷再制造曲轴表面的耐磨性相对于原装曲轴分别提高了25%和50%.这是因为曲轴在正常使用条件下, 曲轴轴颈表面的磨损形式主要为擦伤磨损和疲劳磨损.擦伤磨损量的大小主要取决于材料的硬度,而抵抗疲劳磨损的能力主要决定于材料的硬度和韧性.原装曲轴轴颈表面组织为针状马氏体+板条马氏体+残余奥氏体,轴颈表面硬度在52 HRC-62 HRC之间.针状马氏体硬脆性较大,韧性差,硬度也较低,因此其抗擦伤磨损和疲劳磨损能力均较低,所以原装曲轴轴颈表面磨损量较大.而空冷和快冷多元强化Fe-Cr-B-C堆焊合金组织由板条马氏体+残余奥氏体+不同类型的硬质硼碳化物组成.空冷再制造曲轴轴颈表面硬度为62 HRC,与原装曲轴轴颈表面最高硬度相当,快冷再制造曲轴轴颈表面硬度为67 HRC,高于原装和空冷曲轴轴颈表面最高硬度,当曲轴轴颈与对磨偶件摩擦磨损时,分布在板条马氏体基体上硼碳化物硬质相可起到抵抗磨损的骨架作用,高强韧性的板条马氏体基体在吸收各种应力、应变以及提高抗裂纹形成与扩展和抗磨性的同时,可对硬质相硼碳化物起到强有力的支撑或包裹作用,可充分发挥硼碳化物硬质相的抗磨作用,因此,通过空冷和快冷再制造的曲轴轴颈表面的耐磨性均优于原装曲轴轴颈表面.由于快冷曲轴轴颈堆焊合金的硬度和冲击韧性相对于空冷曲轴轴颈堆焊合金分别提高了5 HRC和6.4 J/cm2,所以其耐磨性比空冷再制造曲轴轴颈表面更为优良.自研制的多元强化Fe-Cr-B-C自保护药芯焊丝和堆焊工艺性价比良好,值得借鉴.

3 结论

1)通过对专用数控车床进行改装和利用自制的曲轴装夹装置能够实现曲轴轴颈堆焊合金层厚度的均匀性,减少堆焊材料非生产性消耗和曲轴堆焊变形量,降低生产成本.

2)空冷再制造曲轴轴颈堆焊合金组织由板条马氏体+残余奥氏体基体和(Fe,Cr)2(B,C)、(Fe,Cr)3(B,C)、(Fe,Cr)23(B,C)6硼碳化物组成,表面硬度为62 HRC,冲击韧性为6.8 J/cm2.

3)快冷再制造曲轴轴颈堆焊合金组织由板条马氏体+残余奥氏体基体和(Fe,Cr)2(B,C)、(Fe,Cr)23(B,C)6硼碳化物组成.相对于空冷试样,组织尺寸更为细小化,硼碳化物种类和体积分数均减少,局部出现颈缩甚至断网现象,分布均匀性提高,表面硬度提高了5 HRC,冲击韧性提高了6.4 J/cm2.

4)在相同的台架实验条件下,原装曲轴各轴颈的平均磨损量为0.015 mm,快冷再制造曲轴各轴颈的平均磨损量为0.010 mm,空冷再制造曲轴各轴颈的平均磨损量为0.012 mm,空冷和快冷再制造曲轴的耐磨性相对于原装曲轴分别提高了25%和50%.研制的自保护药芯焊丝和堆焊工艺性价比良好,值得借鉴.