球弧式纵向剖分超高压模具

李胜华,李金良

(1. 燕山大学机械工程学院,河北 秦皇岛 066004;2. 河北省重型智能制造装备技术创新中心,河北 秦皇岛 066000)

超高压技术是研究高压产生和高压作用下物质物理状态变化规律的重要手段,也是研发新材料、制造人造金刚石的主要技术。超高压技术推动了物理、化学、地球科学、材料合成等领域的进步,实现超高压的主要设备称为超高压装置。超高压装置主要分为两面顶超高压模具和多面顶超高压装置:两面顶超高压装置有年轮式、凹砧式、柱塞式、金刚石对顶砧等,多面顶超高压装置有四面顶、六面顶、六含八式装置等[1]。年轮式超高压模具和六面顶超高压模具主要用来制造工业金刚石。由于年轮式超高压装置存在模具寿命低、研制难度大[2]等问题,因此国内企业大多放弃了年轮式超高压装置,转而使用六面顶装置。但是六面顶装置只能生产普通金刚石,鉴于市场对宝石级金刚石的大量需求,对年轮式超高压装置进行技术改进迫在眉睫。目前,超高压模具的研究主要集中在两方面:其一,提高装置的极限压力;其二,扩大模具的腔体容积。增大模具的腔体容积有很多好处:在工业生产中,扩大腔体能够降低单位耗电量,同时增大样品的原料体积可以有效提高产量;扩大合成腔还能够降低压腔内物质的压力梯度和温度梯度,稳定高温高压环境,从而提高合成产品的质量,易于生产宝石级金刚石和大颗粒氮化硼;超高压设备运行中一般都会加热样品以降低物质合成的难度,扩大样品合成腔可以使零件的传热作用不明显,从而保证腔体内受热均衡。原位测试和核磁共振的研究结果表明,严格控制环境温度和压力,获得足够大的测试样品,均需要大样品腔才能够实现[3]。但是增大腔体容积往往会导致极限压力下降,并且应用现有的技术条件制造大尺寸的硬质合金非常困难。为了进一步提高压缸的腔体容积,并且尽可能提高极限承载能力,本研究设计了一种新型超高压结构——球弧式纵向剖分超高压模具。通过数值模拟,对球弧式纵向剖分模具与普通年轮式结构的承载能力进行比较;分析压缸的应力分布状态、保压能力,并将等效应力和最大剪切应力作为比较两种结构的承压的指标;计算并比较球弧式纵向剖分结构与普通年轮式结构的腔体容积。

1 几何结构和有限元模型

1.1 几何结构和材料参数

图1、图2 分别为普通年轮式超高压模具和球弧式纵向剖分超高压模具。根据球弧式纵向剖分超高压模具利用球罐的最大应力只有相同壁厚圆柱形罐一半的理论[4],对传统年轮式超高压模具进行改进,得到了新型球弧式纵向剖分超高压模具,将圆柱形腔体结构更改为带有球弧的类球罐形空腔结构。这种球弧形腔体结构不仅可以减小压缸承受的周向拉应力,同时也扩大了超高压设备的腔体容积。然而,该球弧结构增加的超高压模具轴向应力,需要通过“未裂先分”的办法对压缸进行纵向剖分,从而增大超高压模具的极限承载能力。

图1 1/2 年轮式超高压模具示意图Fig. 1 Schematic of 1/2 year ultra-high pressure die

图2 1/2 球弧式纵向剖分超高压模具示意图Fig. 2 Schematic of 1/2 spherical arc longitudinal split ultra-high pressure mold

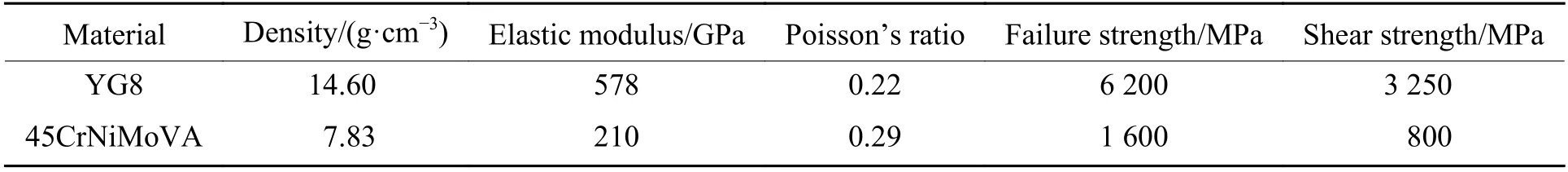

根据多层厚壁圆筒以各层支撑环同时达到剪切弹性极限的最佳设计理论,确定压缸和支撑环的材料参数,压缸材料为硬质合金YG8,外层支撑环材料为45CrNiMoVA,主要性能参数见表1。

表1 压缸和支撑环的材料参数[5]Table 1 Material parameters of cylinder and support ring[5]

超高压模具外径为328 mm,模具总高为38 mm;压缸外径为88 mm,压缸内径为15 mm,压缸内高为19 mm。根据等径比最优化设计支撑环[6],普通年轮式超高压模具的几何尺寸如图3 所示,4 层支撑环各层之间进行过盈配合,对硬质合金压缸进行预紧。计算各层之间的过盈量[7]

图3 年轮式超高压模具的几何尺寸Fig. 3 Geometrical dimensions of the annual wheeled ultra-high pressure mold

式中: δi为各层支撑环的过盈量,mm;Ri为各层支撑环的内径,mm;E为支撑环的弹性模量,MPa;pi为各层支撑环所受的合成压力,MPa;ki为各层支撑环的径比。根据式(1)求得各支撑环从内到外的过盈量分别为0.185、0.213、0.292 和0.400 mm。

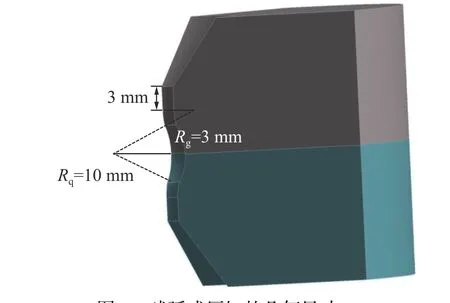

改进传统年轮式超高压模具结构后的压缸壁设计如图4 所示,直线部分为3 mm,过渡圆弧半径Rg为3 mm,球弧半径Rq为10 mm,支撑环尺寸和过盈量与普通年轮式结构相同。

1.2 建立有限元模型

由于超高压模具具有高度对称性,因此建立了1/4 有限元模型进行计算,各部件之间的相互作用均采用摩擦接触和增强拉格朗日算法。其中,压缸的各剖分块之间的摩擦因数为0.30;压缸与支撑环剖分块之间的摩擦因数为0.25;支撑环剖分块之间以及各层支撑环之间的摩擦因数均为0.20。为了降低计算难度,假设作用在两模具内壁上的压力均匀分布且均为6 GPa;将最外层支撑环外壁的周向位移固定,并在对称面上施加对称约束[8],从而防止产生周向旋转。简化后两种模具的有限元模型如图5 所示,其边界条件及载荷分布如图6 所示。球弧式纵向剖分超高压模具与年轮式超高压模具的边界条件和载荷均相同。

图4 球弧式压缸的几何尺寸Fig. 4 Geometrical dimensions of spherical arc cylinder

图5 两种模具结构的有限元模型Fig. 5 Finite element models of two mold structures

图6 超高压模具的载荷及边界条件Fig. 6 Loading and boundary conditions of ultra-high pressure mold

2 有限元数值模拟结果和讨论

由于压缸是超高压模具中最主要的承压部件,压缸的最大承压能力直接决定了超高压模具的承载能力,因此在超高压模具设计过程中,需要对压缸的应力分布和承压能力进行研究。

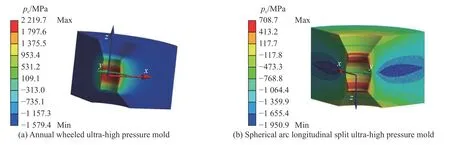

2.1 压缸的周向应力和径向、轴向位移

因为超高压模具在承受超高压力时会在压缸内壁产生很大的周向拉应力,该周向拉应力是造成超高压模具破坏的主要因素。通过对两种模具进行数值分析,得到两种模具压缸的周向应力pc分布,如图7 所示,其中正值表示拉应力,负值表示压应力。从图7 中可以看出,普通年轮式压缸的最大周向应力2 219.7 MPa 出现在压缸内壁,最小周向应力-1 579.4 MPa 出现在压缸外壁。分析可知:最大周向应力主要是由于内壁承受的超高压力引起的,而最小周向应力主要是由外层支撑环过盈配合产生压应力导致的。球弧式纵向剖分超高压模具压缸的最大周向应力为708.7 MPa,比年轮式超高压模具的最大周向拉应力减小了68.1%,并且最大周向拉应力出现在内壁两边的过渡圆弧处。该模具的球弧结构将周向拉应力转变为轴向应力,并利用纵向剖分减小了轴向应力。球弧式纵向剖分超高压模具压缸的最小周向应力-1 950.9 MPa出现在剖分面两侧,比年轮式超高压模具增加了371.5 MPa,剖分面的作用增大了周向压应力,该受力状态有利于提高硬质合金的承压能力,使压缸内壁能够承受更高的压力。

图7 两种超高压模具的周向应力分布Fig. 7 Circumferential stress distribution of two ultra-high pressure molds

压缸的保压能力是能否制造出品质良好金刚石的重要指标,压缸的径向位移决定了压缸的保压能力,因此分析压缸的径向位移非常重要。对年轮式超高压模具和球弧式纵向剖分模具压缸的径向位移Sr进行有限元分析,结果如图8 所示,其中正值表示沿径向扩张,负值表示沿径向压缩。

图8 两种超高压模具的径向位移分布Fig. 8 Radial displacement distribution of two ultra-high pressure molds

从图8 中可以看出:球弧式纵向剖分超高压模具的最大扩张Sr为38.85 μm,小于年轮式超高压模具的最大扩张Sr(49.22 μm);球弧式纵向剖分超高压模具的最大压缩Sr为104.42 μm,大于年轮式超高压模具的压缩Sr(78.88 μm)。由于球弧式纵向剖分超高压模具的径向位移扩张量小而压缩量大,可以使压缸具有更好的保压能力[9],有利于提高金刚石的生产品质。

如图9 所示,由于球弧式纵向剖分超高压模具的压缸进行了纵向剖分,因此必须对压缸的轴向位移Sa进行有限元分析,正值为沿x轴的正向移动,负值为沿x轴的负向移动。

从图9 中可以看出,球弧式纵向剖分超高压模具的轴向位移Sa为195 μm,在一定程度上会使保压能力下降,但是球弧式纵向剖分超高压模具的轴向位移会导致承受压力过程中叶蜡石流入间隙,产生叶蜡石“飞边”,该“飞边”结构对球弧式压缸侧面有侧向支撑作用[10],大幅增加了球弧式压缸的承压能力。虽然纵向剖分结构会使保压能力有一定下降,但该结构不仅可以大幅增大腔体的容积,明显增强极限承载能力,还可以消除硬质合金大型化导致的制造质量下降,因此球弧式纵向剖分超高压结构的优点非常突出。

图9 球弧式纵向剖分超高压模具的轴向位移分布Fig. 9 Axial displacement distribution of the spherical arc longitudinal split ultra-high pressure mold

2.2 压缸的等效应力和最大剪切应力

由于制成压缸使用的硬质合金材料成本较高,为了延长压缸的使用寿命,必须降低压缸的破坏风险。本研究以最大畸变能理论和最大切应力理论[11-13]为准则,判断压缸是否失效。

等效应力是最大畸变能理论的重要指标。当压缸内壁的工作压力为6 GPa 时,年轮式超高压模具和球弧式纵向剖分模具的压缸等效应力 σe分布如图10 所示。两种压缸的最大等效应力分别为7 091.9 和6 204.9 MPa,可见球弧式纵向剖分压缸的最大等效应力远小于普通年轮式压缸,与普通年轮式压缸相比,球弧式纵向剖分压缸的最大等效应力降低了12.5%。根据最大畸变能理论,在内壁承受6 GPa 压力时,普通年轮式压缸早已经超过其失效极限(6.2 GPa),说明年轮式超高压模具的压缸内壁不能承受6 GPa的压力,而球弧式纵向剖分模具压缸虽然也近乎失效,但是比普通年轮式压缸的承压能力强很多,基本可以承受6 GPa 压力。

图10 两种超高压模具的等效应力分布Fig. 10 Equivalent stress distribution of two ultra-high pressure molds

最大剪切应力是最大切应力理论的重要指标,也是衡量超高压模具承压能力的关键。在内壁承受6 GPa 压力时,年轮式超高压模具和球弧式纵向剖分模具的最大剪切应力 σs分布如图11 所示。两种压缸的最大剪切应力分别为4 094.5 和3 359.3 MPa,可见球弧式纵向剖分压缸的最大等效应力值远小于普通年轮式压缸,与普通年轮式压缸相比,球弧式纵向剖分压缸的最大等效应力降低了约18.0%。根据最大剪应力理论,当压缸内壁承受6 GPa 压力时,虽然两种模具均已经失效,但是球弧式纵向剖分模具的剪应力更小,能够承受接近6 GPa 的应力。

图11 两种超高压模具的最大剪切应力分布Fig. 11 Maximum shear stress distribution of two ultra-high pressure molds

通过上述分析可以得出,无论是利用最大畸变能理论还是最大切应力理论,球弧式纵向剖分超高压模具的极限承载能力均高于年轮式超高压模具,并且应力分布更加合理。

3 两种压缸腔体容积对比及压缸内部的装填方式

3.1 两种压缸腔体容积对比

超高压模具的腔体容积和生产效率之间的联系非常紧密,超高压模具的腔体容积越大,生产效率越高。但是,超高压模具的腔体容积与极限承压能力有着相互制约的关系,腔体容积越大,其极限承载能力越低。本研究提出的球弧式纵向剖分超高压模具不仅比普通年轮式超高压模具的极限承载能力更强,而且其腔体容积也明显扩大。计算得到两种模具的腔体容积,如表2 所示,普通年轮式超高压模具的腔体容积为859.35 mm3,球弧式纵向剖分超高压模具的腔体容积为1 228.30 mm3。由计算结果可知,球弧式纵向剖分超高压模具的腔体容积比普通年轮式超高压模具的腔体容积增大了约43%,可见球弧式纵向剖分超高压模具能够较大程度地提高生产效率,降低生产成本。

表2 两种模具压缸相关应力和腔体容积Table 2 Various stresses and cavity volumes of the two mold cylinders

3.2 压缸内部的装填方式

由于球弧式纵向剖分模具压缸的内壁是球弧形,因此不能采用和普通年轮式超高压模具相同的装填方法和填装顺序。图12 为球弧式纵向剖分模具压缸的内部结构。由于球弧式超高压模具为纵向剖分式结构,因此压缸内部的叶蜡石圈采用图中所示的方向进行填充,其余结构采用和普通年轮式超高压模具相同的装填方式。上、下两部分压缸装填完成后进行组合,与外层支撑环进行过盈配合,对压缸两端进行压实。

图12 球弧式压缸内部结构和装填方式Fig. 12 Internal structure and filling method of spherical arc pressure cylinder

4 结 论

设计了一种新型球弧式纵向剖分超高压模具,对其进行了有限元数值模拟,并与传统年轮式高压模具进行比较。结果表明:球弧式纵向剖分超高压模具能够有效降低普通年轮式压缸承受的周向拉应力、最大等效应力和最大剪切应力,其中周向拉应力比普通年轮式模具减小了68.1%;最大等效应力和最大剪切应力分别比普通年轮式模具压缸降低了12.5%和18.0%;与普通年轮式压缸相比,球弧式纵向剖分超高压模具缩短了径向扩张位移,保压性能更好,并且腔体容积更大,有利于提高工业生产效率。