多种技术组合在费托合成尾气处理回收中应用

崔婧婧 罗文保

摘 要:煤制油产业经过近几年的蓬勃发展,产业延伸及技术路线有了长足发展,文章重点介绍了费托合成反应过程中尾气的集成处理工艺,对每一套工艺关键技术原理典型工艺流程进行介绍,对其优缺点进行分析。并对尾气回收技术应用的意义进行探讨,费托合成尾气的回收不仅可以去除系统惰性气体,还可以回收氢气,提高费托合成转化率和产量,对费托合成反应器调整优化意义重大。

关键词:费托合成;尾气处理;脱碳

中图分类号:TQ062.2 文献标志码:A 文章编号:2095-2945(2020)35-0023-04

Abstract: After the vigorous development of coal-to-liquid industry in recent years, the industrial extension and technical route have made great progress. In this paper, the integrated treatment process of tail gas in the process of Fischer-Tropsch synthesis reaction is mainly introduced, and each set of key technical principles and typical process flow is enplaned with its advantages and disadvantages. The significance of the application of tail gas recovery technology is also discussed. The recovery of tail gas from Fischer-Tropsch synthesis can not only remove the inert gas in the system, but it can also recover hydrogen which is of great significance to the adjustment and optimization of Fischer-Tropsch synthesis reaction.

Keywords: Fischer-Tropsch synthesis; tail gas treatment; decarbonization

引言

F-T(Fischer-Tropsch Sythesis)合成是指以合成氣为原料,在催化剂和适当反应条件下合成以石蜡烃为主的液体燃料的工艺过程,是将煤和天然气转化为液体燃料的核心技术。其主反应包括烷烃生成反应、烯烃生成反应,副反应包括甲烷生成反应、CO歧化反应、醇类生成反应、醛类生成反应、水煤气反应等,影响F-T合成化学反应过程的因素有催化剂、反应器类型、原料气H2/CO比、反应温度、压力、空速和操作时间等。如何有效的回收和处理费托合成反应过程中生成的副产物,是促进煤制油产品发展延伸的关键。

1 典型费托合成工艺

从净化装置来的净化合成气,进入费托合成反应器在催化剂的作用下,在生成目标产物烷烃和烯烃的同时生成大量副产物,对我们有用的组分只有C3+组分,如何去除原料气夹带的CO2、N2、CH4以及生成的CO2及C1、C2、醇、醛、酮、脂等组分,是提高费托合成反应转化率及产品收率的关键因素。本文重点讲述费托合成气相杂质的去除工艺及路线。

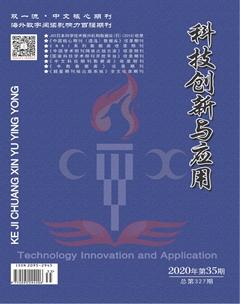

不同的费托合成工艺技术路线都设置了相应的去除路线,主要包括热钾碱脱碳、低温油洗、膜分离、尾气转化、尾气变换、MDEA溶液脱碳、PSA回收技术,典型的费托合成路线见图1。

2 关键技术原理及优缺点

2.1 热钾碱脱碳

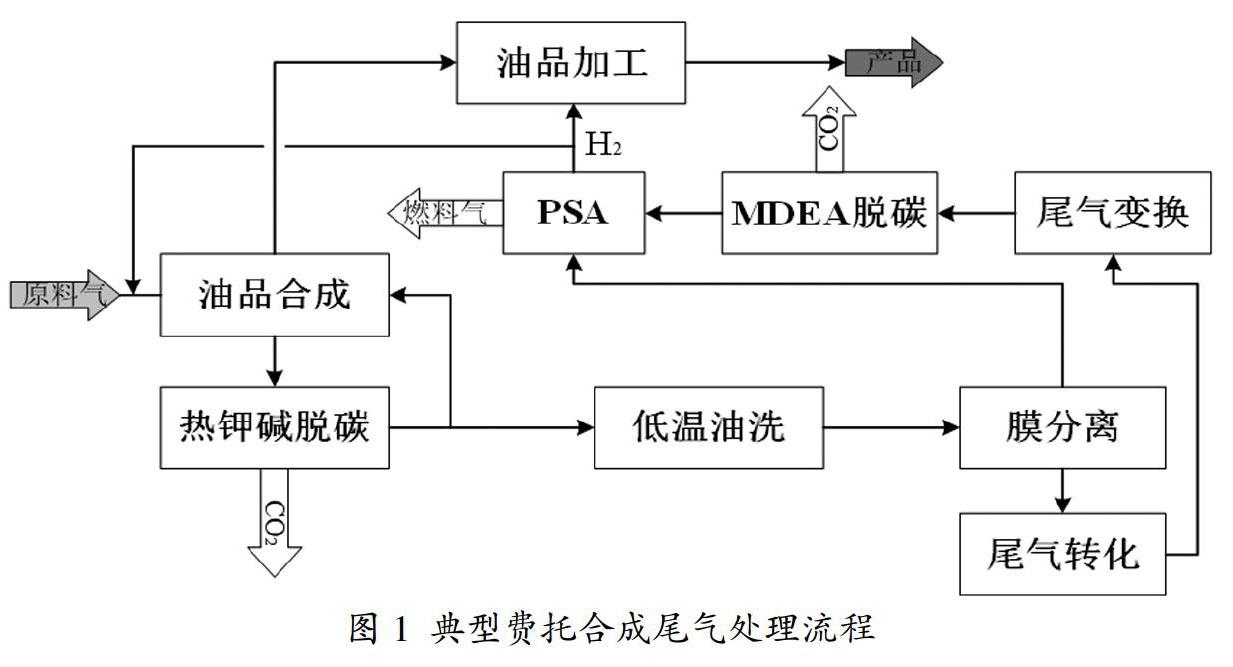

采用南化集团研究院开发的“一种费托合成循环气脱除CO2的溶剂和方法”和“低供热源变压再生新工艺”专利技术,尾气脱碳单元采用单塔吸收,变压再生两塔解吸操作。工艺流程简单、操作难度小,能充分适用于费托合成尾气的处理,其缺点首次开车程序繁琐,需要多次水洗、碱洗、酸洗、钒化,开车时间长,废液处置难度大,正常运行期间吸收塔规整填料上钒化层脱落堵塞造成塔差升高,影响吸收,排放尾气中的非甲烷总烃治理同样需要重点关注。典型流程图见图2,反应方程式如下:

CO2+K2CO3+H2O→2KHCO3+热

2.2 低温油洗

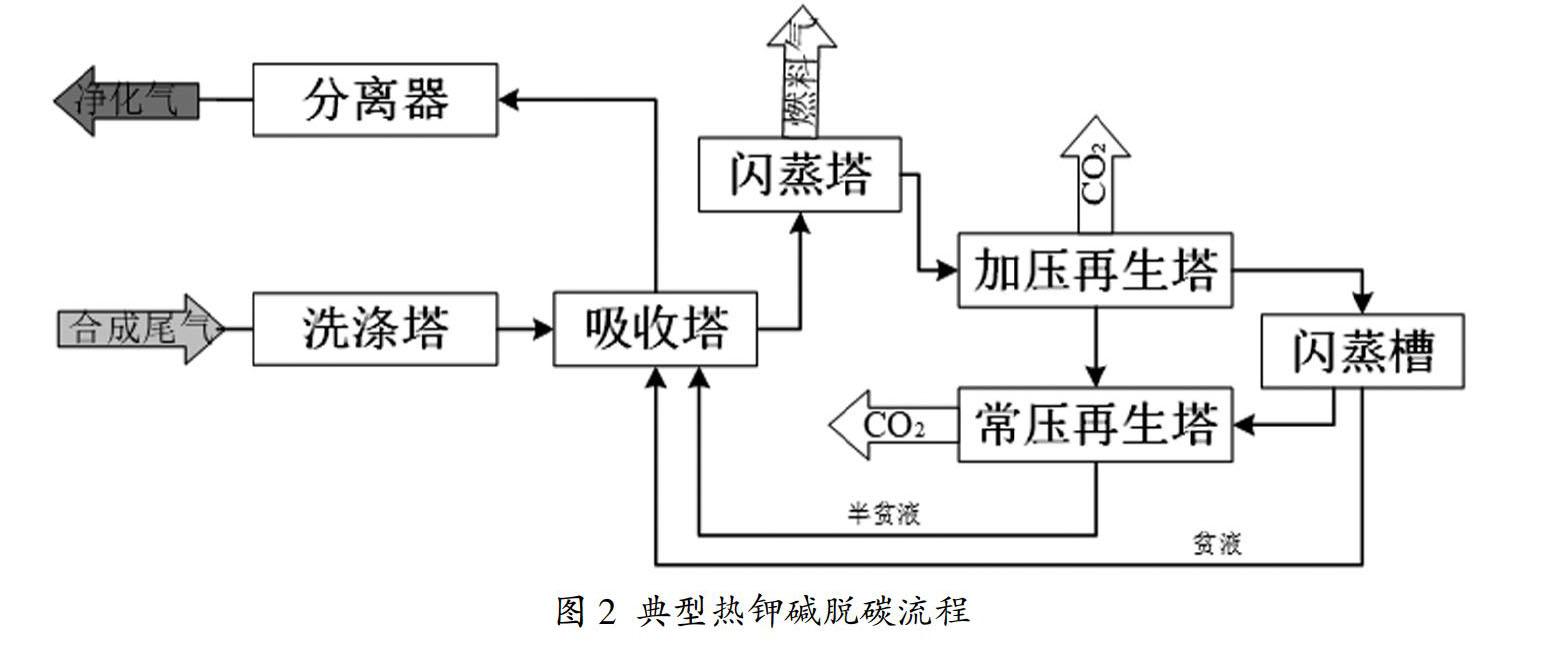

采用中科合成油技术有限公司开发的低温油洗技术,该技术借鉴原油炼油厂催化裂化和加氢裂化装置吸收稳定单元的经验,根据费托合成尾气的特点,提出在低温、高压条件下利用吸收稳定原理使脱碳尾气、汽提塔顶轻石脑油和汽提塔顶气压缩机凝液分离成油洗干气、油洗液化石油气和油洗石脑油产品。采用低温吸收工艺。与深冷分离工艺相比,低温吸收工艺操作温度为-20℃,比深冷工艺要求低;低温吸收工艺不需要深度脱CO2,工艺过程简单,大大节约了生产成本,同时可以保证较高的液化气回收率,提高了经济效益。制冷剂和防冻剂分别采用丙烯和乙二醇,原材料采买和回收利用相对较容易。设备管线选型要求较高,因费托合成过程中产生大量有机酸和水易造成腐蚀。典型流程简图见图3。

2.3 膜分离

膜分离单元工艺技术路线采用一种高分子聚合物(通常是聚酰亚胺或聚砜)薄膜来选择“过滤”进料气中的不同组分,从而达到分离原料目的。使用美国空气产品和化学品公司(APCI)生产的Prism 膜分离器,型号 SL8100-P3,由成都赛普瑞兴科技有限公司提供。根据各种气体组分在聚合物中的溶解扩散系数的差异,渗透通过膜壁的速率不同,由此,可将气体分为“快气”(如H2O、H2、He等)和“慢气”(如N2、CH4及其它烃类等)。膜分离系统的核心部件是一构型类似于管壳式换热器的膜分离器,由数万根细小的中空纤维丝浇铸成管束。当两种或两种以上的气体混合物通过聚合物薄膜时,在驱动力(膜两侧相应组分分压差)作用下,混合气体进入分离器后沿纤维的一侧轴向流动,“快气”不断透过膜壁而在纤维的另一侧富集,通过渗透气出口排出,进入PSA制氢,而“慢气”非渗透气则从与气体入口相对的另一端非渗透气出口排出,进入转化单元。膜材质为聚酰亚胺,是Prism 膜分离器第三代产品,相对于第二代膜,膜丝更细,膜壁更薄,拥有高渗透率和高分离系数。渗透率是国内同类产品的2倍,H2/N2分离系数是国内同类产品的4倍。工艺流程简单(包括原料气预处理和膜分离部分);没有转动设备,维护简单、操作可靠;开车及停车方便快捷;膜设计寿命超过十年。从低温油洗来的油洗尾气中含有大分子烃类对进膜前工段分离设备和精度要求较高,操作不当易造成膜污堵。

2.4 尾气转化

以尾气处理装置上游膜分离单元来的非渗透气为原料,自边界来的纯氧为氧化剂,采用上海国际化建工程咨询公司提供的轻烃自热催化转化技术,生产下游单元所需要的转化气CO和H2,转化气中甲烷干基含量达到0.6%以下。与常规烃类水蒸汽转化生产合成气相比,尾气自热催化转化工艺,原料尾气及工艺蒸汽按比例混合,预热高于原料中烃类的自燃点。按一定比例,加入氧气,在有氧存在的情况下,原料尾气自燃放出热量,在装填催化剂的固定床反应器内,原料中的烃类与工艺蒸汽在催化剂作用下发生转化反应。高温转化气的余热回收,副产高压蒸汽。本技术采用低水碳比,低氧气与原料比,降低了单元能耗,采用纯氧为氧化剂,反应快速彻底,出界区的转化气中残余甲烷含量(干基)达到0.6%(mol)以下,降低原料消耗。采用氧气作为氧化剂,转化炉温度高达1200℃,操作管控难度大,对安全联锁保护系统、氮气保护系统以及火嘴冷却系统设计要求较高。反应方程式如下:

2.5 尾气变换

为了控制转化气体中CO和H2的组成,本单元采用成熟的高温变换工艺技术路线,在催化剂的作用下将转化单元送来的粗合成气中的CO经过变换,生成对生产有用的H2。在反应过程中,催化剂能够改变反应进行的途径,降低反应所需的能量,缩短达到平衡的时间,加快反應速度,但它不能改变反应的化学平衡。变换单元采用铁铬系CO变换催化剂,以阿法三氧化二铁为主,本体含硫低,使用前无需硫化,避免将硫带入后续产品变换气中。采用中温变换流程,流程简单,降低投资,同时缩短了开工时间。充分利用单元内变换气的中低温余热,发生次高压蒸汽和低低压蒸汽。反应方程式如下:

2.6 MDEA溶液脱碳

活化MDEA配方溶剂进行原料气中CO2的脱除,配方中MDEA浓度为45±5%(wt%)。MDEA(N-Methyldiethanol

amine)即N-甲基二乙醇胺,分子式为CH3-N(CH2CH2OH)2,能与水和醇混溶,微溶于醚。在一定条件下,对二氧化碳等酸性气体有很强的吸收能力,且反应热小,解吸温度低,化学性质稳定,无毒、不降解。MDEA含有一个叔氮原子作为活性基团,这就意味这个溶液吸收CO2仅生成碳酸氢盐,因此可以进行加热再生,它的蒸汽消耗远比伯、仲胺与CO2生成颇为稳定的氨基甲酸盐进行加热再生时低得多。采用一段吸收、二段再生的流程,充分回收利用再生气热量,从而降低了装置蒸汽消耗。MDEA的水溶液吸收变换气中的酸性气体(二氧化碳),吸收过程中它对非极性气体,例如:H2、N2、CH4和高级烃类化合物的溶解度非常低,因此,变换气中的有效组分损失很少。MDEA溶液具有不发泡、不降解,对碳钢设备无腐蚀等特点。反应方程式如下:

2.7 PSA回收

变压吸附PSA技术是近30多年来发展起来的一项新型气体分离与净化技术。变压吸附技术投资少、运行费用低、产品纯度高、操作简单、灵活、环境污染小、原料气源适应范围宽。变压吸附气体分离工艺过程得以实现是由于吸附剂在这种物理吸附中所具有的两个基本性质:一是对不同组分的吸附能力不同,二是吸附质在吸附剂上的吸附容量随吸附质的分压上升而增加,随吸附温度的上升而下降。利用吸附剂的第一个性质,可实现对混合气体中某些组分的优先吸附而使其它组分得以提纯;利用吸附剂的第二个性质,可实现吸附剂在低温、高压下吸附而在高温、低压下解吸再生,从而构成吸附剂的吸附与再生循环,达到连续分离气体的目的。其优点是工艺简单、运行平稳可靠,产品收率高,节省投资及占地;吸附剂再生效果好,尾气流量、组成、压力稳定,保证解吸气稳定输出;可实现装置全自动化操作,减少人为因素对装置操作的影响;根据原料压力和产品氢气要求,利用吸附时间自动计算模型在原料负荷变化时,吸附时间可自动改变,可保证产品氢气质量,提高产品氢气收率,氢气纯度99.9%。缺点是作为关键设备的PSA程控阀,要求启闭速度快、双向流通性好、密封性能高寿命长、可保证装置长期稳定运行,采购费用相对较高,后期故障率高,需要频繁交出检修。典型的尾气处理组合工艺流程见图4。

3 尾气回收技术应用的意义

因惰性气体从原料气中的带入和反应过程中产生,在系统中累积会造成反应系统压力升高,影响反应正向进行,必须去除,在去除的过程中如何有效的回收有效气体组分是尾气处理技术应用的关键。费托合成尾气经过热钾碱工艺处理后系统CO2可由9%降至1.5%,大部分工艺气回费托合成反应器继续参与反应提高转化率和产品收率,为维持系统氮气N2、CH4平衡,抽出部分气体进入低温油洗回收C3+组分,可提高产品产量4%。

气体进入尾气处理装置处理后回收氢气,不仅可提升产量,可以降低气化变换系统负荷,降低变换炉变换深度,提高系统操作弹性,延长催化剂使用寿命。可以通过配氢,实现反应器精准化操作,提高运行平稳率、提升转化率,提高产品收率。若氢气全部并入系统不但可以提高油品产量,还可以降低前工段氢碳比,增加变换气量,提升油品负荷。多系列费托反应器随着催化剂不同的更换周期,单台反应器催化剂活性、转化率、氢碳比都不相同,可以通过配氢,实现反应器精准化操作,提高运行平稳率、提升转化率,提高产品收率。

4 结束语

多种技术组合在费托合成尾气处理回收中应用,是费托合成过程中尾气处理的关键,不仅有效的去除了系统中惰性气体,还有效的回收氢气参与费托合成反应,提高产品转化率及产品收率,实现氢碳比的精准控制,是费托合成工艺路线不可分割的一部分,最终产生的尾气可作为燃料气使用,减少合成气和天然气的使用。工艺过程不仅有物理吸收还有化学吸收,多种技术的选择和应用适应费托合成过程中不同物料性质和阶段,适应性强,能够充分处理费托合成产生的尾气。

参考文献:

[1]李宁.脱碳工艺节能技术在天然气净化中的运用[J].科技资讯,2017(11):127-128.

[2]吕建宁,丁干红,倪进方.一种费托合成尾气的分离方法[J].化工进展,2010,29(S1):477-480.

[3]康世勇.费托合成尾气的工业回收利用方法[J].化学工程与装备,2020(01):33-34.

[4]朱红江.费托合成油尾气利用方案的技术经济分析[J].山西化工,2016,36(04):29-31.

[5]王君.费托合成产品分布影响分析[J].科技创新导报,2013(19):53-56.